MEMS用硅片的磨削工艺研究

2018-08-17王雄龙韩焕鹏杨洪星李明佳张伟才

杨 静,王雄龙,韩焕鹏,杨洪星,李明佳,张伟才

(中国电子科技集团公司第四十六研究所,天津 300220)

随着微制造技术的不断提升,MEMS器件在多个行业得到应用。硅材料由于具有良好的电子兼容性和微加工属性而成为制造MEMS器件的首选材料。随着MEMS器件不断向轻薄化、批量化发展的特点,所使用硅片厚度变得越来越薄、尺寸也在逐渐增大。同时由于硅片厚度的减小及尺寸的增大,硅片在加工时发生破碎的几率增大,这给加工带来一定困难[1]。此外,为保证MEMS器件的结构及性能,硅片内部的损伤应尽可能小。大尺寸薄硅片加工时易出现翘曲变形,在后续器件制作过程中翘曲变形容易导致结构层形变[2]。故对MEMS用硅片的加工应尽可能确保硅片的高平整度及较小的应力。传统硅片加工中一般采用游离磨料的双面研磨工艺消除线切割引起的切痕,这种方法能够提高硅片的平整度,在一定程度上缓解切割造成的硅片变形程度,但受磨料粒径的限制,研磨后的硅片表面较为粗糙,磨料机械摩擦引起的损伤层较深,故而经过研磨的硅片内部仍存在较大的加工应力,磨料的这种影响随着硅片直径的增大、厚度的减小愈发明显,故传统的研磨工艺不适用于MEMS用硅片的加工。磨削加工采用固结磨料的金刚石砂轮对硅片进行加工,磨削速度快、加工效率高、砂轮本身易于修整[3],是加工MEMS用硅片的理想选择。磨削时砂轮进行高速旋转并对硅片进行轴向进给,实现磨削[4]。磨削为纯机械摩擦,常规加工时,冷却液可将摩擦产生的热量及时带走,但MEMS用硅片由于本身直径较大、热量排出路径变长,同时厚度较小的特点也使其与砂轮及吸盘之间的贴合程度更为紧密,给热量的及时散出带来不便,得不到及时排出的热量堆积在硅片内部形成热应力,最终影响硅片质量;此外砂轮磨削硅片时,磨料直接与硅片发生机械碰撞时不可避免的会在硅片表面引起损伤,损伤越大,后续抛光的去除量越大、抛光成本越高[5]。研究表明,磨料粒度、轴向进给速度及主轴转速是影响硅片磨削质量的主要因素。基于上述分析,本文分别从上述几个方面对MEMS用硅片的磨削工艺进行了研究。

1 实验过程

硅片磨削实验在型号为DAG 810的磨削机上进行,硅片通过真空吸附作用固定在吸盘上。磨削时主轴驱动砂轮旋转、吸盘承载硅片进行旋转。砂轮在自转的同时以一定的轴向进给速度对硅片进行磨削。实验采用的砂轮型号分别为600#、1200#、2000#、3000#、4000#。实验采用的硅片直径为150 mm、晶向为<100>。硅片的表面粗糙度采用粗糙度测试仪进行测试,几何参数采用多功能晶片测试系统进行测试。

2 结果分析与讨论

2.1 磨料粒度对磨削过程的影响

砂轮型号不同、目数不同其磨料粒度大小也不同,为研究磨料粒度对MEMS用硅片磨削的影响,本文分别采用不同目数的砂轮对硅片进行磨削。所用砂轮目数与磨料粒度的对应关系如表1所示。磨削时将主轴转速与吸盘转速分别设置为3 000 r/min与100 r/min,磨削分两步进行,各步进给速度分别设置为0.2 μm/s与0.1 μm/s,磨削结束后分别测试各硅片的表面粗糙度与几何参数,结果如表1所示。

表1 不同砂轮目数磨削后硅片的表面粗糙度与几何参数

磨削后用表面粗糙度对磨削质量进行表征,表面粗糙度能正确地反映表面损伤,损伤越深,导致粗糙度越大。从表1中数据可以看出,随着组成砂轮的磨料粒度的减小,表面粗糙度逐渐减小,几何参数呈减小趋势,但当用较小粒度的4000#砂轮进行磨削时,几何参数反而增大。其原因是4000#砂轮的粒径较小、磨削力较小,磨削时与MEMS用薄硅片又紧密贴合,磨削产生的热量得不到及时排除,残余的热量堆积在硅片内部产生热应力,而引起硅片变形、几何参数增大。

2.2 主轴转速对磨削过程的影响

由表 1 可知,2000#、3000#、4000# 砂轮磨削MEMS用硅片后表面粗糙度较小、表面损伤深度较小,后续加工负担较小,故分别对上述型号的砂轮磨削硅片的主轴转速进行了摸索研究,主要磨削参数如表2所示,其中主轴转速与吸盘转速之比约为30∶1,磨削过程分两步进行,各步进给速度设置如表2所示。

表2 磨削参数设计

不同型号的砂轮在不同的主轴转速下磨削硅片的表面如图1、图2、图3所示。

图1 2000#砂轮磨削后硅片的表面

图2 3000#砂轮磨削后硅片的表面

图3 4000#砂轮磨削后硅片的表面

由上述图1、图2、图3可知,经过磨削的硅片表面出现了从中心向边缘逐渐扩散的磨削纹,由磨削原理可知,磨削纹密度越大,硅片的表面质量越好。从上述3图中可以看出,主轴转速不同,硅片表面磨削纹密度不同,随着主轴转速的增大,磨削纹密度逐渐增加,磨削质量变好;此外,磨料粒度减小时,主轴转速的增加硅片被烧焦(如图 1d、图 3c与图 3d)或断裂(如图 2d)的程度增加,这与磨削产生热量、硅片内部引入损伤有关。随着主轴亦即砂轮转速的增大,砂轮每转的磨削深度减小,表面损伤深度减小,外在表现为表面的磨削纹密度增大。但当砂轮转速过大时,磨削深度减小,材料去除主要以塑性变形方式为主,此时磨粒需要克服硅片的塑性变形而消耗大量的能量,磨削产热相应增加,磨削温度随之升高,进而引起磨削烧伤。此外,砂轮转速过大时,砂轮的自锐能力减弱,钝化磨粒的摩擦作用使砂轮的磨削力和磨削功率增大,磨削性能变差,材料去除率下降,造成损伤深度变大,易引起硅片的“烧伤”或断裂。综上所述,应将砂轮转速亦即主轴转速控制在4 000 r/min左右。

2.3 砂轮轴向进给速度对磨削过程的影响

考虑到MEMS用硅片厚度薄、尺寸大的特点,为最大程度上减轻磨削硅片的表面损伤,采用分步进给的方式对硅片进行磨削。为研究进给速度对磨削表面的影响,选用3000#砂轮,在4 000 r/min的主轴转速下对不同磨削阶段分别设计了不同的进给速度,如表3所示。

表3 分步磨削进给速度设计

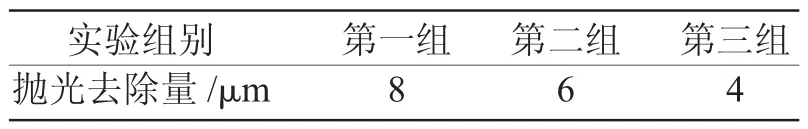

由于磨削过程为金刚石砂轮与硅片的机械摩擦过程,硅片表面产生机械损伤在所难免,而MEMS器件制作要求硅片表面超光滑、无损伤,因此磨削后的硅片要经过化学机械抛光过程,抛光去除量直接反映磨削硅片表面损伤层的大小。在表3中的3组磨削条件下磨削后,进行抛光,抛光去除量如表4所示。

表4 不同磨削条件下所需的抛光去除量

由表4数据可知,抛光去除量随着砂轮进给速度的减小而减小,亦即损伤深度逐渐减小。磨削时,磨粒在压力和相对作用下,硅材料表面发生脆、塑性变化形成磨屑而实现去除,砂轮的进给速度直接影响材料的脆、塑性变化。当砂轮以大的进给速度磨削时,磨削深度增大,磨粒对硅片表面的切削力和挤压力增大,单位时间内去除的材料增多,材料脆性断裂的趋势增大、塑性变形趋势减小,损伤深度增大而致使抛光去除量增大。因此,为减轻后续抛光负担,应减小砂轮进给速度。

3 结 论

本文针对MEMS用硅片的特点,实验研究了其磨削加工工艺。结果表明,磨料粒度、主轴转速、砂轮进给速度是影响MEMS用硅片磨削过程的主要因素,这几种因素通过影响磨削过程中磨削热的产生、材料的去除方式进而影响硅片内部的应力大小及外部形变情况。当选用3000#砂轮,设置主轴转速为4 000 r/min,分两步进行磨削,各步进给速度分别设置为0.03 μm/s与0.02 μm/s时,MEMS用硅片的磨削效果最好。