航天管路多余物产生机理分析

2018-08-17谭周明

林 洁,谭周明

(北京航天试验技术研究所,北京 100074)

0 引言

航天管路作为火箭发动机输送气体、液体介质的设备,其内部洁净度直接影响阀门控制、仪表测量、过滤精度。某些致命类型的多余物进入发动机,会影响发动机的正常启动,推迟航天器的发射,甚至导致任务的失败。管路多余物的预防和控制贯穿于管路设计、加工制作、清除工艺、检验以及成品保护等环节[1,2]。

1 管路多余物的概念

1.1 多余物的定义

管路多余物指的是从管路端部引入或者内部产生的与要求的输送介质状态指标不符的物质。从定义上看,管路多余物的产生主要包含两方面:①通过管路端部进入。往往由于清洗工具或者方法不当,遗留在管路内表面;也有可能检验合格的产品保护措施不当,致使多余物进入;②管路内部产生。例如,管路清洗不彻底,内表面生锈[3,4]。

1.2 多余物的分类

多余物的分类有多种方法,可以按照性质、状态、危害性以及大小进行分类。例如,管路多余物可以从大小进行分类:宏观上主要有铁屑、绸布条、残液、焊渣、氧化皮等;微观上主要有尘土、铁锈、油脂等[5]。

2 问题描述

某氮气供气管路安装完毕,进行系统洁净度检验。对过滤器进行拆卸、检查,在配气间配气台出口的Φ89×14.5氮气管路上安装的PN35,DN65过滤器中,发现滤芯上有细小的金属碎片,过滤器壳体内部存在金属碎片,过滤器的滤网未发现破损现象。经分析,为该过滤器拦截的前端管路多余物。图1为过滤器壳体多余物。

图1 过滤器内多余物Fig.1 Remainder particles in filter

3 多余物产生分析

图2 故障树Fig.2 Fault tree

为了分析管路系统多余物产生的来源,对过滤器进行了拆检,前端包含了配气台管路、阀门以及现场制作的进出口管路。多余物可能来源包含配气台的因素、现场管路制作以及气密调试过程。结合现场实际问题,根据航天管理的问题查询方法,建立如图2所示多余物来源的故障树。下面,将从五个方面进行问题逐层分析:①配气台所内组装残留(X1);②配气台运输过程引入(X2);③现场管路清洗不彻底 (X3);④现场管路吹扫不达标(X4);⑤气密调试过程,更换阀门引入(X5)。

3.1 配气台组装(X1)

配气台所内制作严格按照流程加工、配管、检验。逐根管路经检验人员内窥镜检验合格后,单根管路检查没有多余物,再进行配气台组装、系统吹扫,具有详细的过程记录。因此,可以排除配气台所内组装引入系统多余物。

3.2 配气台运输(X2)

配气台出厂进行验收合格后,采用汽车运输到现场,配气台的各个进、出接口封口工装采用金属堵头或者保护盖。配气台到达现场检验未发现破损现象,封口处未破空,也不会在运输过程中产生金属多余物。因此,可以排除配气台运输过程中引入多余物。

3.3 现场管路清洗(X3)

配气台进出口管路属于现场制作的管路。配气台进出口过滤器之间现场只有个别管段进行了现场制作,清洗吹扫严格按照工艺流程。管路工艺清洗流程采用的是海绵弹蘸取工业酒精,进行吹洗,检查海绵弹是否洁净。管段采用单根逐一进行清洗、经检验合格才进行安装,不会残留多余物。并且,多余物的元素含量与不锈钢管质量证明文件存在差异。因此,可以排除由于管路清洗不彻底残留多余物。

3.4 现场管路吹扫不达标(X4)

现场制作的管路清洗检查洁净度满足要求后,采用氮气瓶组进行吹扫。一方面,将管壁可能遗留的多余物进行吹除;另一方面,将管路进行吹干。然后,进行管路端部封堵。管路安装后,对系统进行逐路工作压力下大流量的吹扫,采用过滤器进行多余物收集。因此,可以排除由于管路现场吹扫不达标残留多余物。

3.5 现场阀门更换(X5)

管路系统进行系统气密性调试时,由于集气管进气总阀门DN65、PN35存在内漏问题,对阀门进行了更换。阀门更换时,对阀门未进行严格的洁净度检查,直接参与进行系统气密调试。气密调试过程中,对阀门出口端法兰密封垫进行拆检调整,发现阀门出口法兰内表面存在个别碎屑。于是,对阀门进行了拆检,发现腔内也有个别碎屑,对阀门进行了重新拆洗。并且,拆除了与阀门相连接的一段管路进行了检查,无任何多余物,未拆检配气台出口过滤器。于是,阀门内存在的多余物引入到了后端相连的管路,致使在配气台出口过滤器上收集到多余物。多余物定位为更换阀门引入到管路系统。

综上分析,过滤器多余物定位为气密调试,由于现场更换的阀门洁净度不合格,引入到了配气台管路,从而导致吹扫到了配气台出口过滤器上。

4 多余物产生机理分析

4.1 机理分析

管路系统吹扫完毕,洁净度检验合格后进行系统气密性调试。调试过程中由于集气管进气总阀门DN65、PN35存在内漏问题,由于时间紧、维修周期长,从厂内将备用的同规格的阀门发送到现场进行更换。阀门安装后重新进行系统气密性调试,致使进入后端管路系统。

观察多余物,包含薄片状金属片以及个别丝状硬物,多余物表面呈现深灰色相对粗糙,纹理方向一致;另一表面具有金属光泽相对细腻。坡口机刀刃与金属切削接触一面光滑,随着刀刃的旋转,坡口金属片卷曲形成褶皱,断裂。丝状多余物属于坡口机刀刃与坡口处小面积接触加工而形成的细长产物。

通过能谱分析过滤器多余物,元素主要含Fe、Cr(19.8%~20.5%)、Ni(8.9%~9.0%)、Mn(1.5%~2.1%)、Si(0.5%~0.6%)。与不锈钢管道元素标准存在差异。

对现有的不锈钢管路坡口加工产物进行材质分析,主要元素含量 :Cr(19.95%)、Ni(9.53%)、Mn(1.90%)、Si(0.53%)。

焊丝化学成分元素含量标准:Cr(19.5%~22.0%)、Ni(9.0%~11.0%)、Mn(1.0%~2.5%)、Si(0.3%~0.65%)。 多余物与焊丝H08Cr21Ni10Si的元素含量基本一致,属于焊缝位置坡口再次加工的产物。

因此,多余物是由于阀门厂家在生产、制作、装配、试验等过程引入,经过与生产厂家进行沟通,了解到现场更换的阀门,主要由于厂内进行水压试验或者气密试验时,阀门与管路不匹配,需要将工艺管路端部法兰切掉,经过过渡异径管与阀门法兰进行重新焊接,致使坡口碎屑残留在阀门的腔体内。见图3位置,多余物遗留在阀体盲腔区域,见图椭圆线部分。并且,对于备用阀门厂家检验不到位,多余物积存在阀门腔体内。阀门到达现场,现场工作人员只对阀门的进出口进行了洁净度检查无多余物,认为洁净度合格,而未对其进行吹扫,致使遗留在阀门腔内。

经过长时间、工作压力下大流量使用气体。由于累计效果,将配气台进、出口过滤器之间管路残存的多余物吹扫在出口过滤器的滤芯上。

图3 阀门内多余物Fig.3 Remainder particles in valve

4.2 问题复现

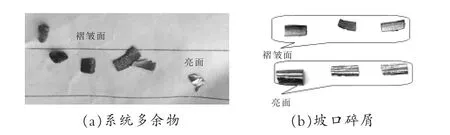

对现有的不锈钢管路进行坡口加工,将坡口加工的碎屑与现场多余物进行外观形貌比对。可以发现:形状一致,为方形和丝状物质;色泽一致,存在一面具有金属光泽相对细腻,一面呈现深灰色相对粗糙。如图4对比图可见。

图4 内多余物比对图Fig.4 Comparing Figure of Remainder Particles

5 结束语

航天管路多余物的预防和控制,需要技术和技能人员的共同参与,不断的探索多余物的产生根源,发展和完善检测与清除多余物的工艺方法,更好的消除由于多余物存在造成的安全隐患。