新型金刚石多层有序排布装置及参数优化

2018-08-17张凤林李伟雄周玉梅

张 腾,王 健,张凤林*,李伟雄,周玉梅

(1.广东工业大学 机电工程学院,广州 510006;2.仲恺农业工程学院 机电工程学院,广州 510006)

1 引言

金刚石工具广泛应用于石材、硬质合金、工具陶瓷、光学玻璃、半导体等硬脆材料的加工方面。在传统金刚石工具内金刚石是随机分布的,在磨削时金刚石富集的地方由于金刚石浓度高,重复磨损严重,且由于容屑空间小,阻碍切屑的排出而导致工具易于堵塞,降低了磨削效率;在金刚石稀少的区域,单颗金刚石承受的工作负荷过大,易于破碎和脱落,也不能有效利用金刚石,降低磨削效率[1-4]。因此,关于金刚石磨粒有序排布对磨削性能的提高作用一直是国内外的研究热点[5,6]。王军等将仿生学叶序理论与磨削机理结合,利用光刻技术和复合电镀技术制备出磨粒呈叶序状排布的砂轮,并用实验证明了有序排布砂轮的磨削性能优于普通砂轮[7];Sung等将有序排布技术结合钎焊法应用于锯片的制备,发现有序排布锯片能明显提高磨粒使用率和工具寿命[8];Koshy等学者通过磨粒错位排布使磨削表面粗糙度得到明显降低[9]。

由于磨粒有序排布能明显提升磨削工具的磨削性能,国内外学者针对金刚石磨粒的有序排布方法进行了许多研究,相继出现了不同的有序排布方法。Wiand和Gahlin发明了一种用陶瓷模板,柔软的金属模板或丝网制备平面及曲面有序排布的方法[10,11];宋建民发明了一种用模板法制备多层有序排布磨具的方法,实现了磨粒在三维空间上的有序排布[12];肖冰用激光焊接技术得到了理想的磨粒有序排布单层钎焊金刚石工具[13];韩国Shinhandia公司在2004年推出了自动排布系统——ARIX(Automati-Array System),据报道 ARIX自动排布系统能做到100%控制金刚石磨粒的距离,并能自动生产。但是这些排布方法和技术存在工艺繁琐、效率低、产业化困难以及技术保密等问题[14,15]。

本文提出了一种新型金刚石磨粒多层有序排布的方法,即:阵列微孔吸附多层有序排布技术,用这种方法设计了一套金刚石多层有序排布装置。通过制备有序排布金刚石锯片,研究了微孔的吸附压强和孔径对不同粒径金刚石的吸附作用、辅助震动频率及时间对提高金刚石单颗吸附率的影响。通过对这些性能参数进行分析和优化,最终得出了一套针对不同粒径的金刚石的最优有序排布性能的参数。

2 多层有序排布装置设计

2.1 阵列微孔吸附多层有序排布方法原理

阵列微孔吸附多层有序排布方法的基本工作原理是利用阵列微孔吸附装置在微孔管中形成负压,吸附单颗磨粒,然后控制微孔吸附装置将磨粒植入预合金胎体粉末中的指定深度来完成磨粒在预合金粉末中不同层次的有序排布。图1为用阵列微孔吸附多层有序排布方法进行有序排布过程的示意图。该过程主要分为吸附磨粒过程和在预合金粉中有序植入磨粒过程,具体方法步骤如图1所示。

图1 新型有序排布方法及排布过程示意图Fig.1 Diagrams of the new orderly arrangement method and arrangement process

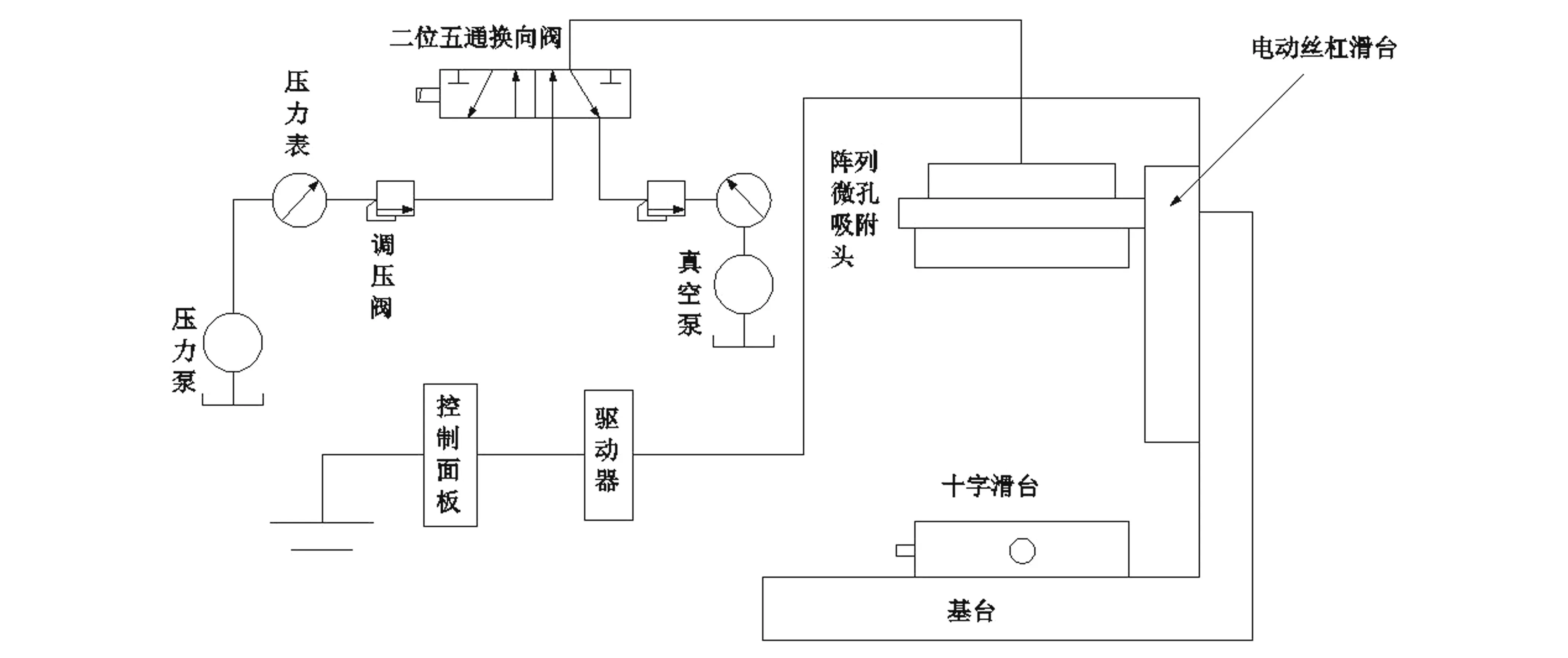

2.2 有序排布系统组成

阵列微孔吸附多层有序排布系统主要由磨粒吸附系统、运动控制系统和工作平台三大部分组成,示意如图2。

(1)磨粒吸附系统

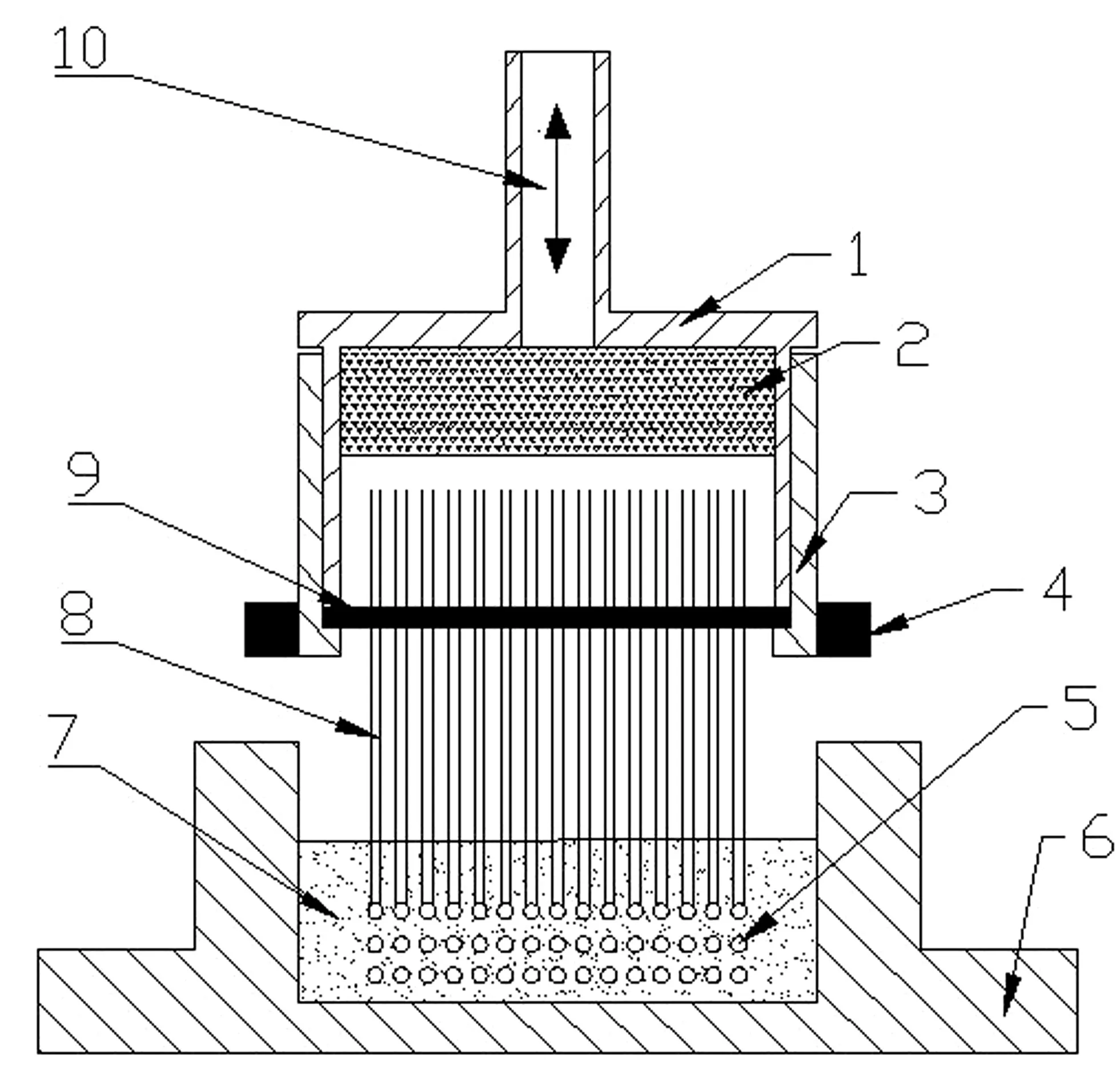

磨粒吸附系统的主要作用是通过对管道内正/负压强大小的控制来使阵列微孔吸附装置吸附单颗磨粒。主要由小型真空吸附泵、小型压力泵、阵列微孔吸附装置、震动马达及其他气压元件构成。阵列微孔吸附装置(如图3所示)的主要作用是通过真空吸附泵在微孔管内形成负压,吸附金刚石磨粒,然后用震动马达将吸附的多余磨粒震掉,完成排布后用小型压力泵排出管道内的粉体及其他杂质。

图2 有序排布系统组成示意图Fig.2 Structure diagram of the orderly arrangement device

图3 阵列微孔吸附装置示意图Fig.3 Drawing of the arraying micro-hole adsorbing device1.上腔体2.海绵绝封体3.下腔体4.震动马达5.金刚石磨粒6.装料磨具7.预合金粉末胎体8.微孔吸附针管9.硬质板10.通气管道

(2)运动控制系统

阵列微孔吸附多层有序排布装置的运动控制系统主要功能是用步进电机控制电动丝杠滑台的运动,从而控制固定在电动丝杠滑台上的微孔阵列吸附头的运动,实现微孔吸附针管带动金刚石在粉体中上下方位的准确定位,以此实现金刚石在预合金粉体中上下方位的有序排布。主要由步进电机、电动丝杠滑台、电动驱动器,控制器及其他部件组成。

(3)工作平台

工作平台是磨粒有序排布的工作承载平台,主要功能是承载压块模具及实现模具在前后左右四个方位的移动,从而制备具有不同有序排布形式的样品。其工作过程是将合金粉末压块模具放置在基台上,用十字调整台控制预合金粉末压块模具与阵列微孔在前后左右四个方位上的位置,以此来实现金刚石磨粒在压块中具有不同的有序排布形式。

3 多层有序排布装置参数设计及优化

在用阵列微孔吸附多层有序排布装置制备金刚石锯片的试验中,发现如果施加的气压过小会使阵列微孔的个别微孔出现漏吸金刚石的现象,如果施加的气压过大,则会出现吸附多颗金刚石的问题。为了解决这个问题,在吸附头上安装震动马达,震动马达能够在一定程度上缓解多吸的现象,但是震动马达的频率和时间也是影响金刚石单颗吸附率的重要因素。因此,为了解决以上问题,主要对压强、微孔的孔径和磨粒粒径的匹配以及震动马达的频率和时间等参数进行了设计及优化。

3.1 吸附压强的设计及优化

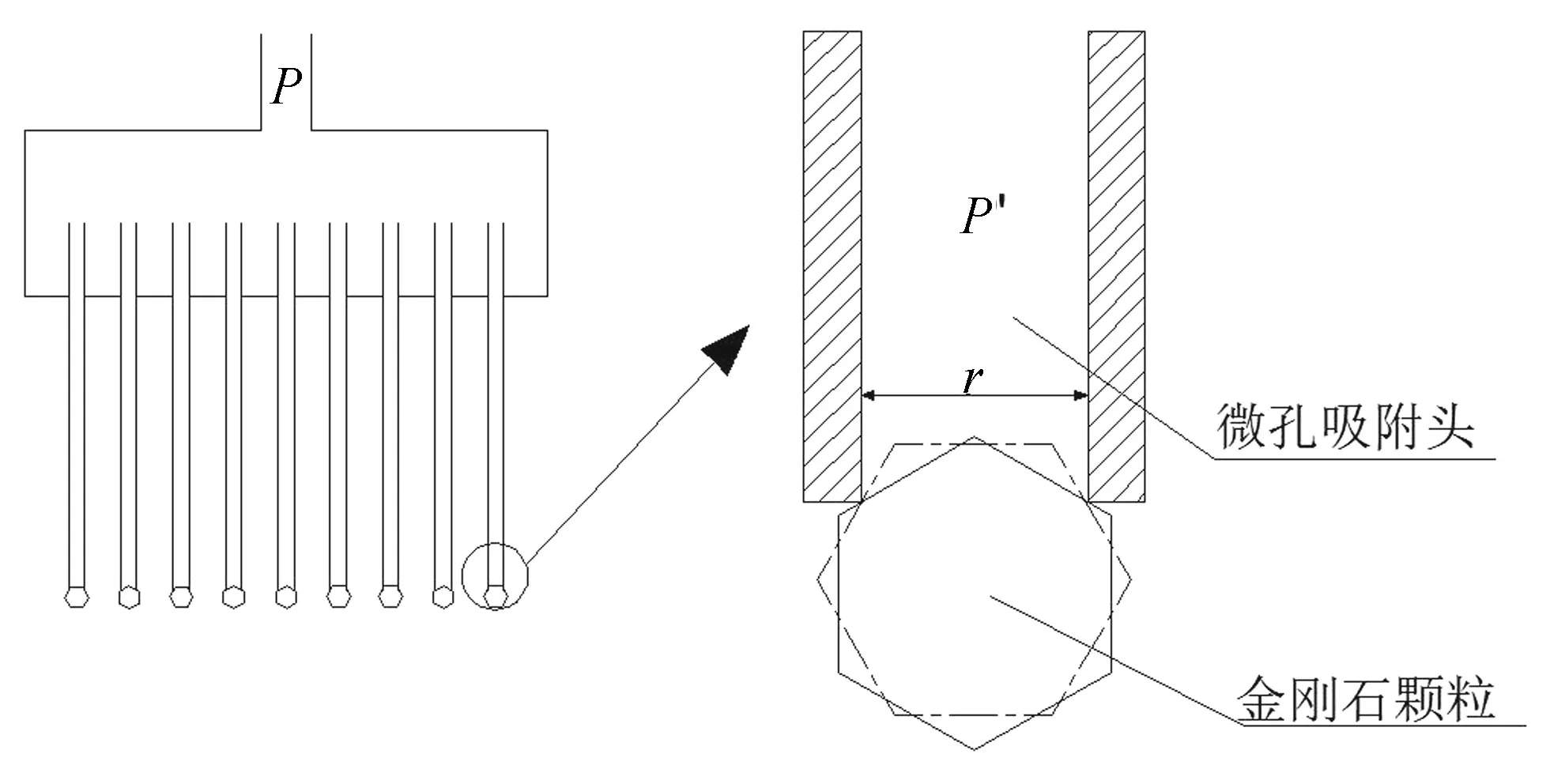

压强是决定磨粒单颗吸附率的主要因素,为了避免漏吸和多吸情况的出现,在有序排布装置中我们可以通过减压阀来调节吸附系统管道内的压强P来保证每个吸附微孔的吸附力。在实际工作中,压强损失一般较小,可以忽略不计,故压力表可测得管道内压强P代表针头吸管内部压强P′。建立微孔吸附装置吸附单颗金刚石磨粒的简化模型,如图4所示。

图4 微孔吸附装置及吸附单颗粒金刚石模型图Fig.4 Schematic diagram of adsorbing single diamond grit

假设fx为吸附单颗磨粒的吸附力,根据流体恒定元流伯努利方程理论进行受力分析可知:

其中:fx-单颗微孔吸附头吸附力

K-有效真空吸附系数

P0-外界大气压强

P′-微孔吸管内部压强

r- 微孔吸管内径

m-单颗金刚石质量

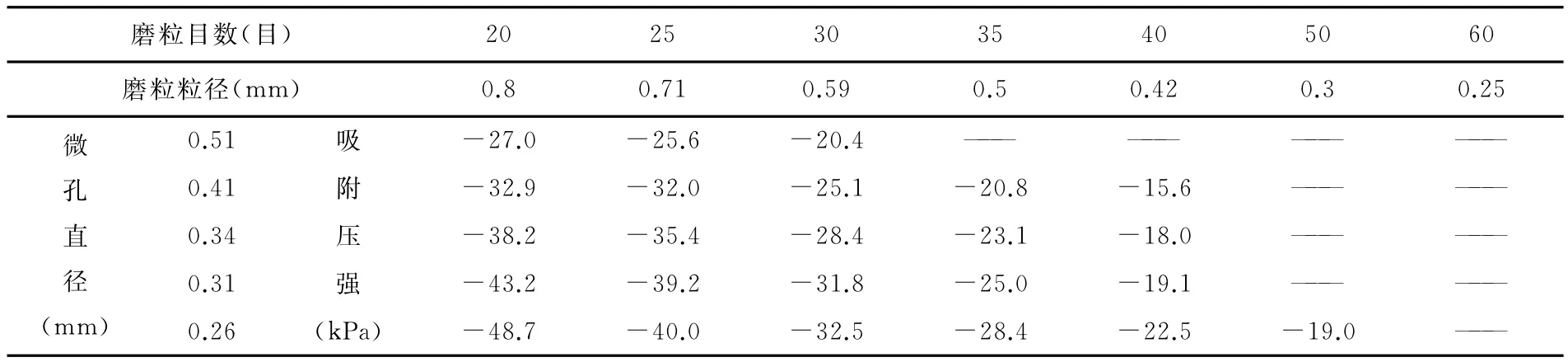

表1 吸附单颗金刚石磨粒的最小压强Table 1 Minimum pressure of adsorbing single diamond grit

3.2 粒径及微孔内径的匹配

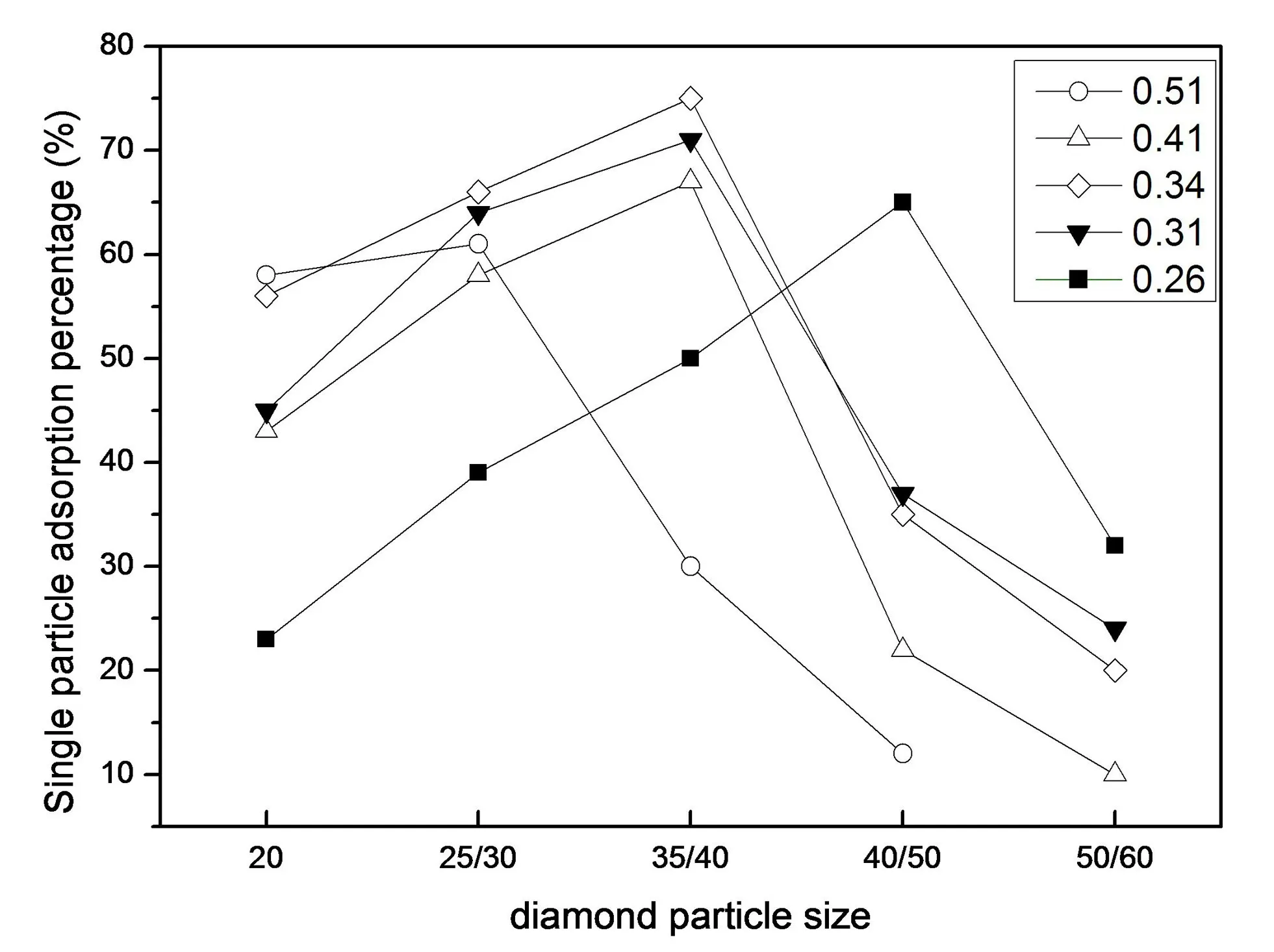

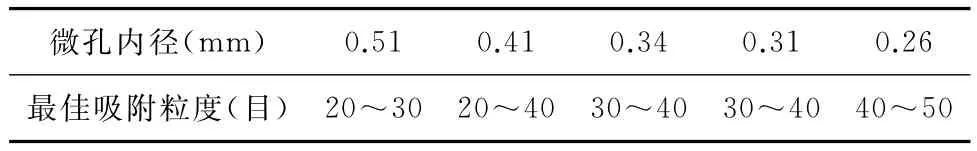

试验中我们发现,理论上在保证阵列微孔吸附装置最小压强的情况下,虽然能保证吸附金刚石,但是会出现多吸金刚石磨粒的现象。在实际试验中,用统计数据来分析磨粒粒径和阵列微孔内径最佳匹配值。制造如图2所示的10×10阵列吸附微孔来吸附不同粒度的金刚石磨粒,微孔内径分别为0.51mm,0.41mm,0.34mm,0.31mm,0.26mm。试验中保持吸附压强为-50kPa不变,每次吸附完成后统计单颗金刚石磨粒的吸附率,每种规格吸附微孔重复10次。统计结果如图5所示:

图5 不同规格微孔内径吸附单颗金刚石磨粒百分比图Fig.5 The percentage of adsorbing single diamond grit with different inner diameters of micro-hole

由图5可知在微孔吸附装置微孔规格不变的情况下,单颗金刚石磨粒吸附率总是在达到一个峰值后骤然下降。随着微孔吸附装置微孔内径逐渐逼近金刚石磨粒的粒径,其单颗吸附率逐渐达到一个峰值,当微孔吸附装置微孔内径小于金刚石磨粒粒径时,其单颗吸附率会骤然下降。这是因为在微孔内径小于金刚石磨粒粒径时,虽然理论上的吸附压强能满足吸附要求,但是由于磨粒粒径与微孔内径相差过大,由于磨粒表面的不规则性,吸附口端并不是模型中的密封吸附状态,而是形成了缝隙,而正是微孔与磨粒形成的缝隙造成了吸附压强的大量损失,所以会出现空吸现象。随着磨粒粒径逐渐接近针头内径,空吸现象越来越少,其单颗吸附率逐渐达到一个峰值,达到70%~80%;而当微孔内径大于金刚石磨粒粒径时也会出现大量磨粒被微孔吸进的现象,这也会对阵列微孔吸附装置结构造成损坏,造成单颗金刚石磨粒吸附率的骤然下降。根据实际实验过程中的单颗金刚石磨粒峰值吸附率规律,总结出阵列微孔内径与磨粒粒度的最佳匹配值,如表2所示。

表2 阵列微孔吸附装置内径与磨粒粒度的匹配值Table 2 the table of matching the adsorption device diameter with the particle size

3.3 震动频率和时间的设计及优化

在试验过程中,由于金刚石磨粒形状不规则,且在实际吸附过程中有灰尘杂质,导致容易出现磨粒团聚而造成微孔吸附多颗金刚石的现象。为了解决这一问题,我们在保证吸附压强不变的情况下,对微孔吸附装置加辅助震动马达,以控制震动频率和时间来提高微孔吸附装置吸附单颗金刚石磨粒的吸附率。

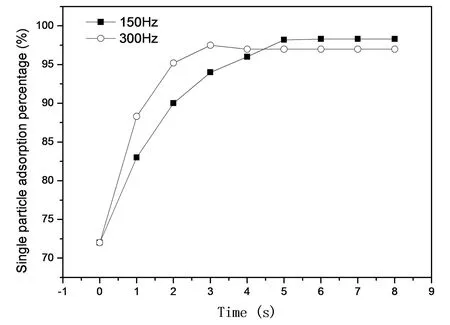

阵列微孔规格为10×10cm(微孔吸附针头内径0.34mm),吸附压强为-50kPa,在微孔吸附装置吸附金刚石磨粒后,保持吸附压强不变,分别用150Hz和300Hz两种频率微型震动马达(振幅5mm)对其施加震动,观察并统计微孔吸附单颗金刚石的吸附率,重复10次,得出两种频率震动马达与单颗吸附率与时间的曲线,如图6所示:

图6 两种频率震动电机对单颗吸附率影响的曲线图Fig.6 The effect of two kinds of frequency vibration motor on the percentage of

经过微型振动马达的震动,阵列微孔吸附装置微孔的单颗吸附率随着时间变化显著提高,且都在5s后达到一个稳定值,能达到95%左右。原因是大量多吸金刚石颗粒被震动抖落,而恒定的吸附压强又能保证有且有一颗金刚石磨粒被微孔吸附。结果也可以说明控制震动频率和震动时间来提高单颗金刚石磨粒吸附率的方法是可行的,且能有效控制吸附率。

4 装置的制造及实际应用

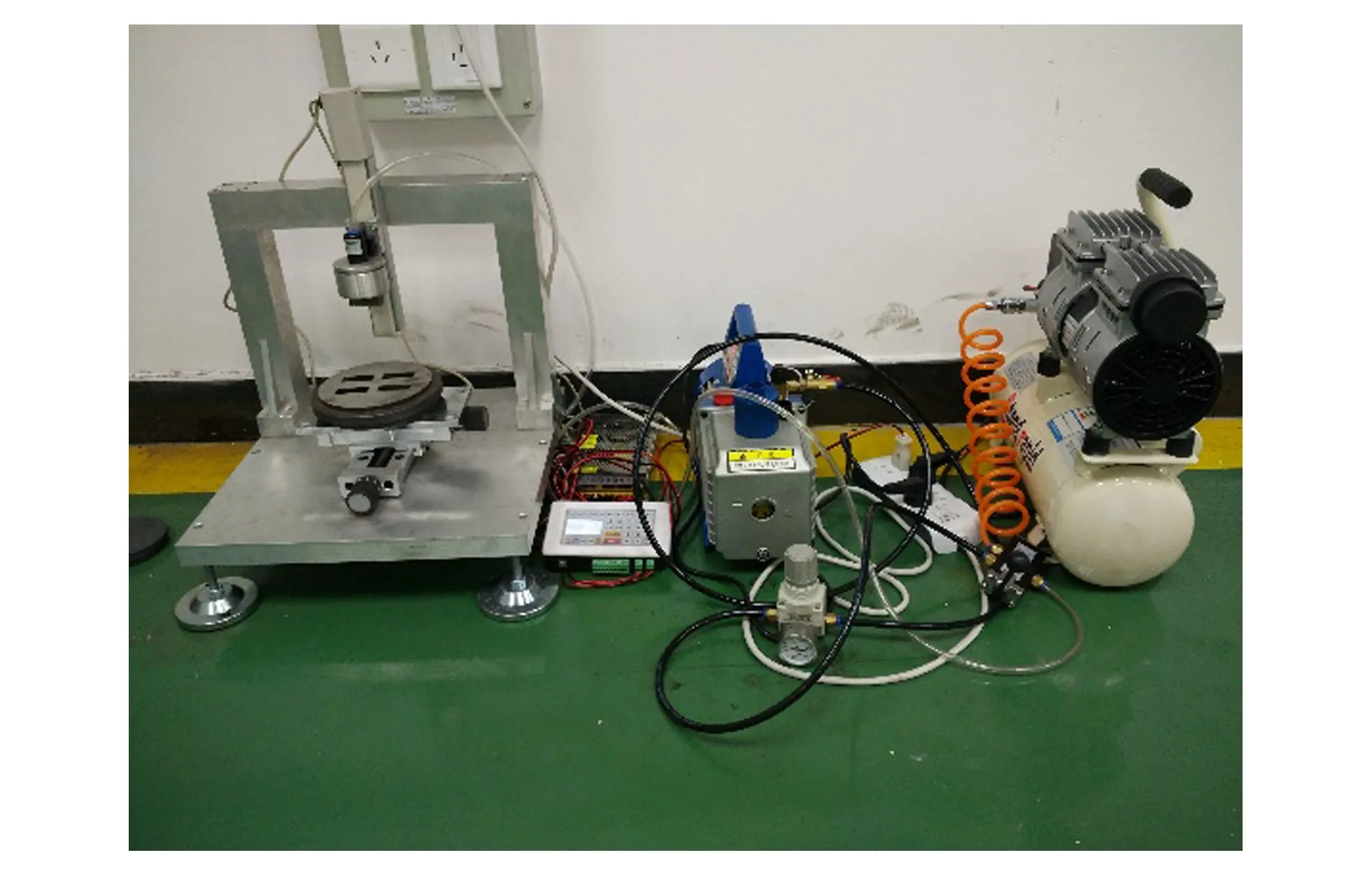

用优化后的参数来设计和制造阵列微孔吸附多层有序排布装置,在使用此装置进行磨粒多层有序排布实验中发现,通过控制吸附的最小压强(-50KPa)、孔径和粒径的最佳匹配、辅助震动马达的时间(5s)和频率(150Hz),能够有效解决金刚石磨粒的漏吸和多吸问题。图7是阵列微孔吸附多层有序排布装置实物图。

图7 有序排布装置实物图Fig.7 The photograph of the orderly arraying device

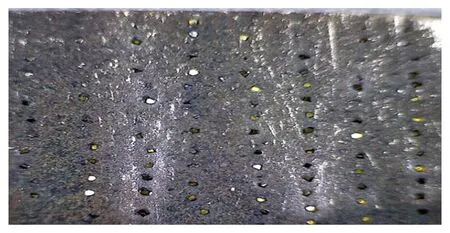

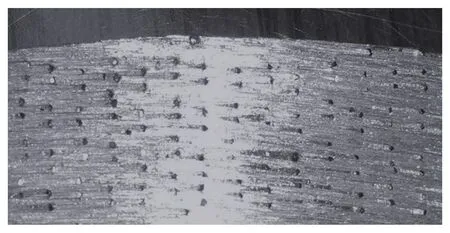

为了验证有序排布装置的实际应用价值,用此装置制备给定参数的有序排布金刚石锯片。图8为用阵列微孔吸附多层有序排布装置制备有序排布金刚石锯片压块,然后经过冷压成型后的有序排布锯片,图9是有序排布锯片经过切割花岗岩后的图片。在制备过程中发现这种装置能够实现金刚石磨粒在预合金粉中的多层有序排布,且排布效果好,排布效率也比模板法大幅提高。

图8 烧结后的有序排布锯片Fig.8 The orderly arrangement saw blade after sintering

图9 锯切后的磨粒有序排布锯片Fig.9 The orderly arrangement saw blade after sawing

5 结语

阵列微孔吸附装置吸附单颗金刚石磨粒的最小压强取决于金刚石粒径的大小及微孔内径,且两者之间存在一个最佳匹配值;控制辅助震动频率和时间能够提高微孔吸附单颗金刚石的吸附率;此外,在用此装置制备金刚石磨粒呈多层有序排布的锯片的过程中发现此装置不但能准确实现金刚石磨粒在锯片中的有序排布,还具有简单,实用,效率高等优点。在后续研究中,对此装置进行自动化设计能够在更大程度上提高多层有序排布的效率和排布质量,这就为磨粒多层有序排布提供了一种新方法。