XRT射线智能选矿机在湖南某白钨选厂的抛废试验

2018-08-17贾妮

贾 妮

(衡阳远景钨业有限责任公司)

湖南某矿山白钨矿资源丰而不富,平均地质品位只有0.41%,受采出矿贫化以及掘进副产贫化因素影响,入选原矿品位在0.30%左右。与同行业相比,属于偏低水平,矿山自建厂以来,一直在寻求降低生产成本的途径,而在选别前进行抛废是降低生产成本的一种有效方法。

X射线传感抛废技术[1-2]在国际上已是非常成熟的应用技术,国外该设备的制造厂家有奥地利Redwave、德国Mogensen、俄罗斯Rados、挪威Tomra等公司,国内有赣州好朋友科技有限公司制造的XRT射线智能选矿机。某白钨选厂使用该设备在破碎段对15~45 mm粒级原矿进行抛废半工业试验研究,以求提高原矿入选品位,降低生产成本。

1 原矿性质

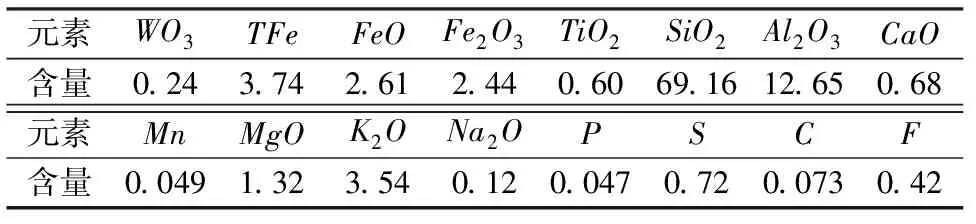

湖南某矿山白钨矿为单一钨矿石,基本以白钨矿形式存在,分布率占91.80%,WO3品位为0.24%;其他有价金属含量低,综合利用价值不大;脉石组分主要为SiO2,其次为Al2O3、K2O 和MgO。白钨矿主要嵌布在晚期石英脉边缘及与早期深色岩石接触部位附近。矿物嵌布粒度属中粗粒嵌布,一般在0.1~3.0 mm。原矿多元素分析结果见表1。

表1 原矿多元素分析结果 %

2 XRT射线智能选矿机简介

2.1 分选原理及基本结构

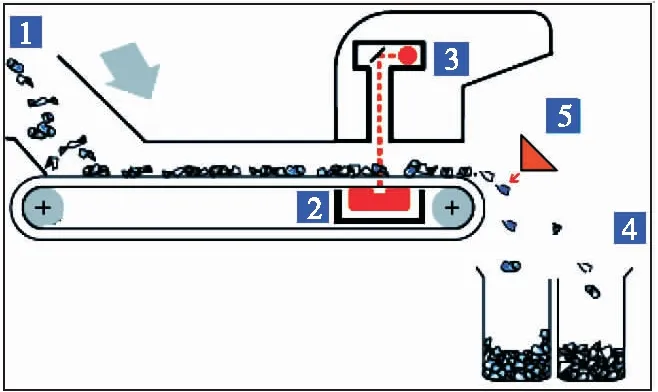

X射线分选的理论基础是每一种元素的原子能级结构都是特定的,它被激发后跃迁时放出的X射线的能量也是特定的,故称之为特征X射线。通过测定特征X射线的能量,便可确定相应元素的存在,而特征X射线的强弱则代表该元素的含量[3]。利用传感器和计算机技术逐粒逐块地识别固体物料,进而以压缩空气或机械装置作为技术手段改变物料运动轨迹而实现分选。XRT射线智能选矿机基本结构见图1。

图1 XRT射线智能分选机基本结构

2.2 技术特点

X射线分选具有以下技术特点:

(1)识别准。从交流电波到伽玛射线的电磁波整个波长区间内,均有相应的设备产品,从而使得针对矿石性质和选别任务选取最佳传感技术或其最佳组合以达到准确识别成为可能。

(2)速度快。每秒大约有4万块矿石可以得到检测;近红外光谱探头每秒可测得100万个光谱;从探头照射到最终决定是否改变矿块运动轨迹,只需几毫秒。压缩空气喷嘴完成1次弹出矿块只需几毫秒。

(3)产能大。现有设备的台时能力已能够满足现代矿山设备大型化的要求。最大工作宽度2.4 m的设备可选别给矿粒度12~40 mm的铁矿,现场运行已达约700 t/h的处理能力。

(4)节能环保。1台处理量30~50 t/h的X射线分选机,耗电仅为30 kW/h。在通电开机情况下,X射线分选机内的特定小区域才会产生X射线辐射,而断电状况下不产生X射线辐射。对于X射线源,采用迷宫式铅板防护,使之与外界隔离。

3 抛废半工业试验

3.1 抛废半工业试验流程

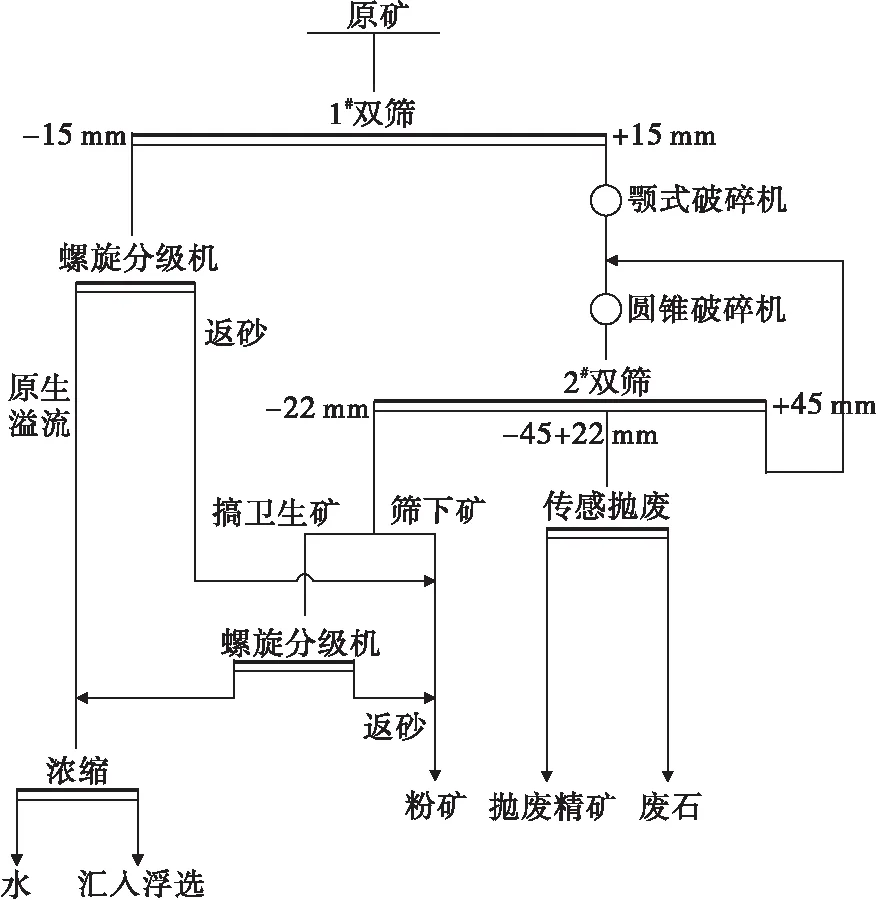

根据XRT射线智能选矿机使用指标,抛废原矿截取选厂破碎车间2#双筛中间粒级矿石,使用开路流程[4],抛废半工业试验流程见图2。

图2 抛废半工业试验流程

3.2 抛废半工业试验现场布置和操作

半工业试验现场安装了抛废设备操作室、抛废精矿运输皮带、废石运输皮带和取样平台[5]等设备设施。操作上主要调节处理量、废石品位两个参数,以获取较好的抛废效果。现场每次抛废试验控制在4 h 左右,10 min取样1袋,每袋约25 kg,每种样品约为所取矿石量的1%。

3.3 抛废半工业试验结果

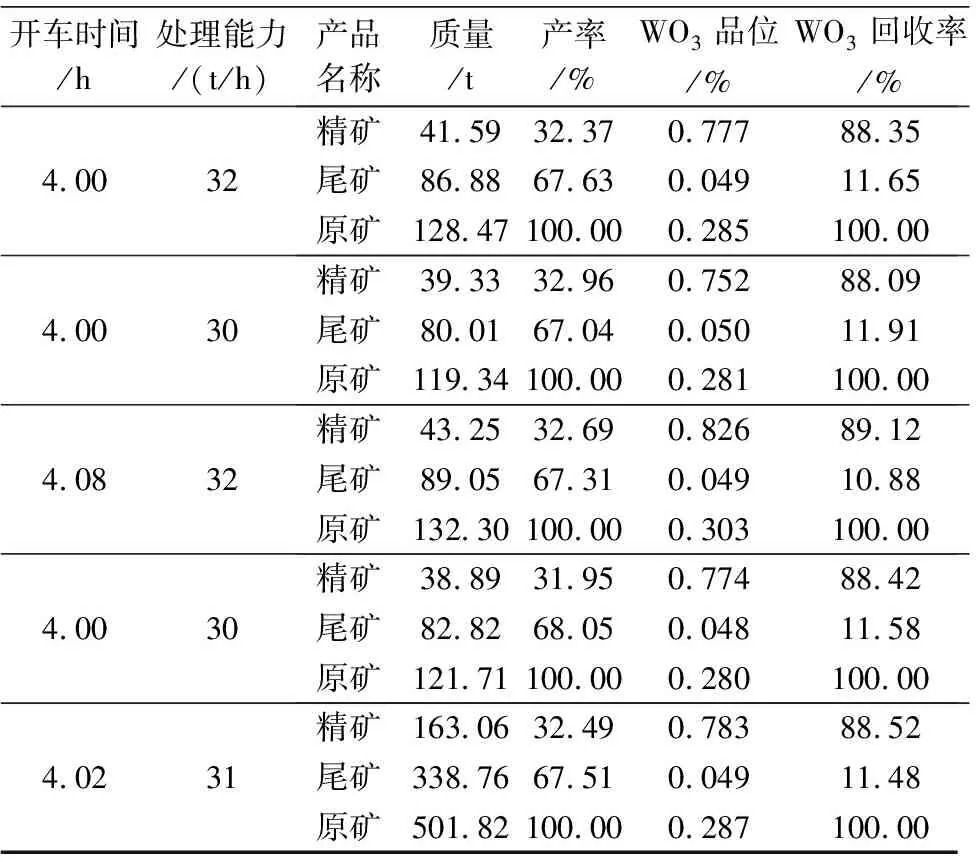

3个月共完成抛废半工业试验37次,其中有效试验20次,20次试验平均废石WO3品位为0.054%。随着试验条件的不断完善,最后几次试验,结果趋于稳定,达到理想指标,试验结果见表2。

表2 抛废半工业试验结果

由表2可知,几次试验的原矿WO3品位相近,抛废效果相近;由此确定,抛废原矿WO3品位在0.30%时,抛出废石WO3品位约为0.05%,精矿WO3品位约为0.80%,抛废率可达68%,精矿回收率可达88%以上。

4 结 论

(1)XRT射线智能选矿机可有效分选白钨原矿,提高原矿入选品位,降低生产成本;且该设备具有自动化程度高、操作简单、占地面积小等优点。

(2)XRT射线智能选矿机在湖南某白钨选厂进行的抛废半工业试验结果表明:当给矿WO3品位为0.30%左右时,抛出废石WO3品位在0.05%以下,精矿WO3品位在0.80%左右,抛废率可达68%,精矿回收率可达88%以上。

(3)湖南某白钨选厂在保持现有选厂磨浮处理能力1 500 t/d不变的前提下,只需在破碎段进行抛废相应技术对接改造,就可实现扩能改造,原矿处理能力可增加到2 300 t/d,年产钨精矿提高到2 200 t左右,平均单位原矿生产成本较技改前可减少32.74元/t。