孔板及缓冲罐对管内气流脉动影响实验研究

2018-08-16邓贵德杨智荣

袁 伟 赵 杰 邓贵德 杨智荣

(1.中国特种设备检测研究院 北京 100029)

(2.北京石油化工学院 机械工程学院 北京 102617)

1 引言

孔板与缓冲罐是石油化工、催化炼化等行业常用的管道减振元器件及缓冲装置,且作用机理是消减气流脉动从而进行振动控制。这与管夹、支架、阻尼器等通过外部手段实现能量转移或能量消耗的方式进行减振有根本的不同。

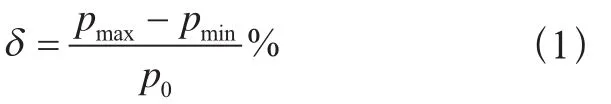

气流脉动包括压力及速度脉动,由文献[1]可知管道振动基本是受压力脉动的影响,因此本文研究的气流脉动均为压力脉动。压力脉动常用压力不均匀度表示,见式(1)。

式中:

δ ——压力不均匀度;

pmax——最大压力,MPa;

pmin——最小压力,MPa;

p0——平均压力,MPa,大小为最大压力与最小压力之和的一半。

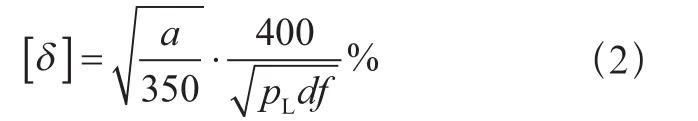

压力不均匀度越大,由气流脉动引起的管道振动也就越强烈,因而其值需有所限定,20世纪80年代,美国石油协会发布了往复式压缩机管道设计的标准(API-618),将压力不均匀度许用值以公式的形式确定下来,2007年最新修订的API-618给出的公式见式(2)[2]:

式中:

[δ]——压力不均匀度许用值;

pL——管内平均绝对压力,kgf/cm2(1kgf/cm2约为0.1MPa);

d——管道内径,mm;

f——脉动频率,Hz;

a——气体声速,其值可参考式(3)计算。

式中:

K——气体绝热指数;

R——气体常数;

T——气体绝热绝对温度,K。

从理论意义上讲,消减气流脉动是更根本的管道减振方法,但其主要应用于管路设计阶段,对于工程上出现的管路振动问题,通过添加孔板和缓冲罐的方式减振势必会造成设备停车,影响企业效益,不过利用企业例行检修时间以此方式进行管路的大规模改造,解决管路振动剧烈问题,也不失为一种可选的方法。

孔板影响气流脉动和减振效果的主要因素有孔径比、倒角形状、孔板厚度、安装位置等,且尤以孔径比影响最大[3]。由文献[3,4]及有关试验可知,压缩机管系中,孔板孔径比常取为0.43~0.50,厚度常取3~5mm。孔板材料须与管材相同,内孔边缘不需倒角,保留锐利棱角有助提升减振效果[5]。文献[6]指出,实际工程应用中,添加孔板进行减振,可使振幅减小大概六到七成。孔板的作用不仅体现在它对气流脉动和一般振动的消减作用,更体现在其对共振下的管线也具有很好的振动改善作用。不过需要指出的是孔板虽能对振动起到一定抑制作用,但是如果使用不当它将成为阻力元件[7],长期运行将会增加功耗和企业负担,不利于节能减排。

缓冲罐是一种结构简单、加工使用方便,对管道振动进行控制的主动减振装置,其减振需满足两个基本条件:一是位置要靠近气缸;二是容积要足够。除此之外,其进出口位置、结构形式、数量、安装方式等也都有影响。文献[3]和文献[8]等介绍了多种不同结构的缓冲罐,文献[9]指出,必要时可采用多个缓冲罐叠加使用的方式来进行减振。此外,从缓冲器的支撑设计上看,将支腿由卧式布置改为鞍式,可有效减缓振动幅度[10]。另外,为了获得更好的减振效果,可以在保证缓冲罐距气缸足够近的情况下同时增大和气缸相连管路的流通面积,在空腔结构的缓冲器内置滤波器或隔板等。

对于孔板的实验研究,目前大多集中在孔径比和厚度方面,笔者之前的相关实验研究发现孔径比在0.4~0.5,厚度3~5mm对压力脉动的衰减效果最好,这与参考文献[3]的研究结论基本一致。然而,对于孔板的安装位置目前并未见到相关实验研究,文献[3,4]等对此都是粗略的定义为缓冲罐前后,具体是安装在缓冲罐前还是缓冲罐后抑或是前后同时安装没能明确说明。而缓冲罐的研究热点也集中在其结构形式,虽然容积因素影响巨大,但对其容积大小的确定大多都是经验取值或公式确定,并未见有关验证试验。鉴于此,本文将对孔板的安装位置和缓冲罐的容积大小进行实验研究。

2 孔板减振实验研究

本章主要对孔板安装位置进行实验研究,实验管路外径60mm,内径50mm,管材为20#钢,所采用的孔板孔径比均为0.5,厚度5mm,孔板材质与管道相同。

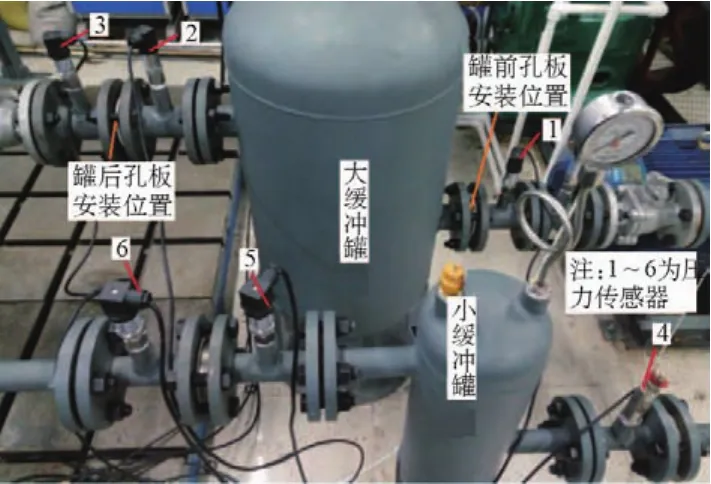

图1为实验现场测试示意图,实验在设有大缓冲罐的气流支路上进行,该罐的容积依据API-618标准确定,大小为0.066m3,实验压力为0.7MPa左右,对压力脉动的测试是将压力传感器的测量数据传递给Wavebook数据采集仪,然后利用Dasylab软件对采集的数据进行处理,可以同时得到压力脉动的波动图形及最大压力和最小压力,由此可确定压力不均匀度的大小。

图1 气流脉动实验现场图

2.1 缓冲罐前加孔板下的实验

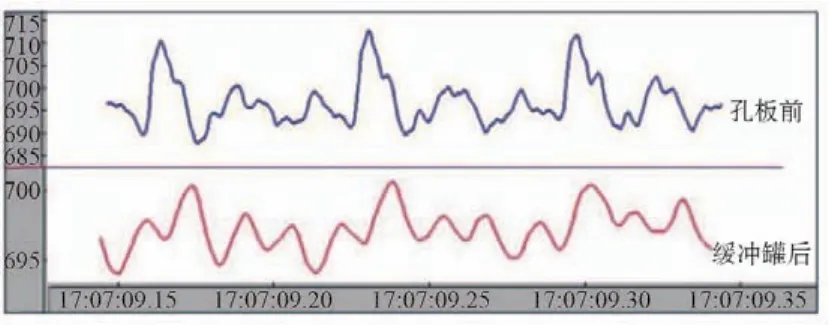

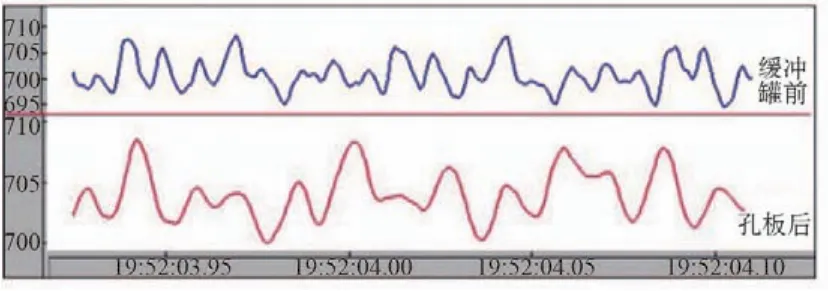

在缓冲罐前入口法兰处添加孔板,可在实验条件下分别得到孔板前和缓冲罐后的压力脉动曲线,如图2所示,图2中横轴为时间,纵轴为压力。

图2 缓冲罐前加孔板实验下的压力脉动

由图2可以看出,在缓冲罐前加孔板后,缓冲罐后的压力脉动较孔板前波峰已明显弱化,波动幅度减小。通过对数据采集仪采集的数据进行分析,可得孔板前的最大压力为0.7095MPa,最小压力为0.6910MPa,由此可得压力不均匀度为2.642%;缓冲罐后的最大压力为0.7007MPa,最小压力为0.6935MPa,压力不均匀度为1.033%,前后压力不均匀度降幅明显。

2.2 缓冲罐后加孔板下的实验

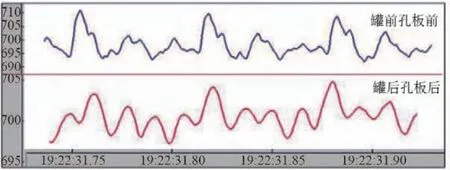

在缓冲罐后加孔板实验时,同样可在实验条件下分别得到缓冲罐前和孔板后的压力脉动曲线,如图3所示。

图3 缓冲罐后加孔板实验下的压力脉动

由图3可以发现在缓冲罐后加孔板,压力脉动的变化似乎无明显规律。通过对采集仪采集的数据进行分析,得到缓冲罐前的最大压力为0.7080MPa,最小压力为0.6950MPa,压力不均匀度为1.853%;孔板后的最大压力为0.7072MPa,最小压力为0.6985MPa,压力不均匀度为1.238%,前后压力不均匀度降幅虽不明显,却均在数值上表现得比较小。

2.3 缓冲罐前后均加孔板下的实验

在缓冲罐前后均安装孔板下的压力脉动曲线如图4所示。对数据采集仪采集的数据进行分析,得到缓冲罐入口孔板前最大压力为0.7118MPa,最小压力为0.6930MPa,压力不均匀度为2.677%;缓冲罐出口孔板后最大压力为0.7033MPa,最小压力为0.6965MPa,压力不均匀度为0.972%,缓冲罐前后压力不均匀度相差很大且罐后压力不均匀度极低。

图4 缓冲罐前后加孔板实验下的压力脉动

3 缓冲罐减振实验研究

实验系统设有两条分别流通大小缓冲罐的并联支路,见图1,其中大缓冲罐前文已有所介绍,小缓冲罐容积为0.008m3,由Bentley PULS软件模拟给出的使实验系统具有明显压力脉动的缓冲容积确定,该软件是一种交互式模拟软件,常用于分析管道中的流体在稳态脉动流作用下的动态响应特性。图5、图6分别为流通大小缓冲罐支路时的压力脉动情况。

图5 大缓冲罐流通实验下的压力脉动

图6 小缓冲罐流通实验下的压力脉动

对两组实验下的采集数据进行分析,可得到大小缓冲罐分别流通时,各压力及压力不均匀度数据,见表1,表1同时整理统计了之前各实验下的相关数据,其中第一列测点位置入口端和出口端均表示的是对应实验条件下的各缓冲罐的入口管路和出口管路上的相应压力传感器位置。对比表1中大小罐流通、无孔板实验下的压力不均匀度数据可以明显看出缓冲罐容积对气流脉动有很大影响,大缓冲罐前后压力不均匀度相对较小说明API-618标准给出的缓冲罐最小容积计算公式确实有很高的参考和应用价值,而小缓冲罐前后压力不均匀度确实较大,达到了软件模拟的预期目的,说明利用Bentley PULS软件模拟往复压缩机管线的气流脉动影响也是可行的。

表1 各实验条件下的压力数据

进一步分析表1各组实验下的结果还可以发现如下一些规律:

在缓冲罐前入口法兰处添加0.5孔径比、5mm厚的孔板会使缓冲罐出口处的压力不均匀度减小31%而入口处的压力不均匀度增大22%,同时出口相较入口处的压力不均匀度要低61%;在缓冲罐后出口法兰添加相同的孔板后,缓冲罐出入口处的压力不均匀度均呈现不同程度的降低,其中入口处降低15%,出口处降低17%,此外出口相较入口处的压力不均匀度低33%;在缓冲罐前后均添加孔板,压力不均匀度变化情况与在缓冲罐前加孔板时的情况基本一致。

压缩空气通过大缓冲罐和小缓冲罐时,缓冲罐前压力不均匀度分别为2.174%、5.731%,缓冲罐后压力不均匀度分别为1.489%、5.760%,而孔板相关实验时压力不均匀度最大为2.677%,最小为0.972%,故可以看出缓冲罐容积大小对压力脉动的影响比孔板位置更大,由API-618标准设计出的缓冲罐出口处压力不均匀度比入口处约低32%,对气流脉动的抑制作用良好。

4 小结

本文就孔板的安装位置及缓冲罐的容积大小对气流脉动的影响进行了实验研究,主要结论包括:

1)在缓冲罐后添加孔板,缓冲罐出入口处的压力不均匀度均呈现不同程度的降低,其中入口处降低15%,出口处降低17%,对气流脉动的总体抑制效果最好;在缓冲罐前添加孔板,会使缓冲罐出口处的压力不均匀度减小31%而入口处增大22%,对缓冲罐后的管路气流脉动抑制作用良好,但会加剧缓冲罐前管路的振动;而缓冲罐前后均添加孔板与只在缓冲罐前添加孔板的作用效果相同。

2)缓冲罐对压力脉动的影响相比孔板更加显著,缓冲容积是决定其作用效果的关键因素,最小容积的确定依据API-618给出的推荐公式计算或利用Bentley PULS软件进行模拟是合理的。