基于现场测试的架桥机主梁结构响应分析

2018-08-16朱志鑫薛志钢苏文胜胡东明

朱志鑫 薛志钢 苏文胜 胡东明 巫 波

(1.江苏省特种设备安全监督检验研究院无锡分院 无锡 214174)

(2.国家桥门式起重机械产品质量监督检验中心 无锡 214174)

随着我国高铁建设的迅速发展,大量的900t混凝土箱梁需要架设,而架桥机是架设该箱梁的重要工具,架桥机根据不同的结构形式分为步履式架桥机、运架一体机、下导梁式架桥机、拼装式架桥机、一跨式架桥机、双导梁式架桥机、两跨式无导梁架桥机,其中两跨式无导梁架桥机具有结构简单、施工快捷、安全可靠等特点,而且能实现整机自行悬臂过孔,转场时不需要其他辅助设施,利用设备自身的功能和辅具进行驮运转场、调头等优点而被广泛的应用。目前针对架桥机的研究大多基于仿真分析,如周芳娟[1-2]对某架桥机的模态分析探讨了运行过程中的激励作用对结构共振的影响。学者[3-5]对架桥机的主体结构和支腿进行承载能力分析,验证了架桥的承载能力,并确定了最危险的工况和结构的危险点。还有学者[6]对外界荷载进行研究,讨论了荷载的各种组合形式和组合系数。学者[7]对架桥的稳定性进行了分析,确定了失稳的危险工况,并分析了纵向筋和横隔板对主梁局部失稳所起的作用,也有学者[8]在现场对某架桥机进行现场检验,但是主要是针对架桥机板的厚度进行了检测,而对承载能力和刚度缺少相应的现场检测数据。

国家桥门式起重机械产品质量监督检验中心完成中铁集团10余台架桥机的检验工作,本文以其中一台架桥机为例对架桥机过孔和吊装箱梁两个重要动作进行了现场测试,基于测试对该架桥机的承载能力进行分析,并对应变数据进行了频域分析,发现在过孔工况下,该架桥机的动刚度存在不足,该分析对架桥机设计和优化具有参考价值。

1 架桥机介绍

待测试的架桥机型号为TQ900,如图1所示,支承跨度为35.15(前梁)和32.6(后梁),重为617t,能够吊装长度为32m和24m的箱梁,最大起重量为900t。

图1 架桥机

在吊装之前架桥机要完成过孔工作,过孔流程:首先前支腿收起,脱离桥墩,然后在电机驱动下,中、后支腿同步沿着轨道行走,当前支腿行至下个桥墩位置处停止行走,同时支腿伸长至桥墩上支承前主梁,最后固定好防风装置。吊装时,前后小车分别和主梁连接后同时起吊,使主梁脱离运梁小车,接着两个小车同步驱动,吊运主梁到安装位置上方,然后双小车同步下落,主梁被放到安装位置,最后在主梁和桥墩的间隙处完成混凝土的浇筑工作后吊具和箱梁分离,两小车回到后支腿位置。对两种工况下的结构进行力学简化分析,如图2所示。小车在启动和制动过程中都会对架桥机沿梁的方向造成一定的冲击作用,为了保护支腿防止发生失稳,故在吊梁的工况中前支腿处的转动自由度被释放。

图2 架桥机过孔和吊梁的力学简化模型

该架桥机的主梁为等截面梁,由式(1)可知,其应力最大位置在弯矩最大的位置处,由弯矩图可知该结构的危险点在前主梁中间位置,后主梁中间位置和中支腿位置处。

式中:

σ ——架桥机结构所受的应力;

M ——荷载作用下的架桥机结构所受弯矩;

y ——架桥机主梁结构横截面上某点到中性轴的距离;

Iz——架桥机主梁结构截面惯性矩。

2 测试及结果分析

2.1 架桥机过孔

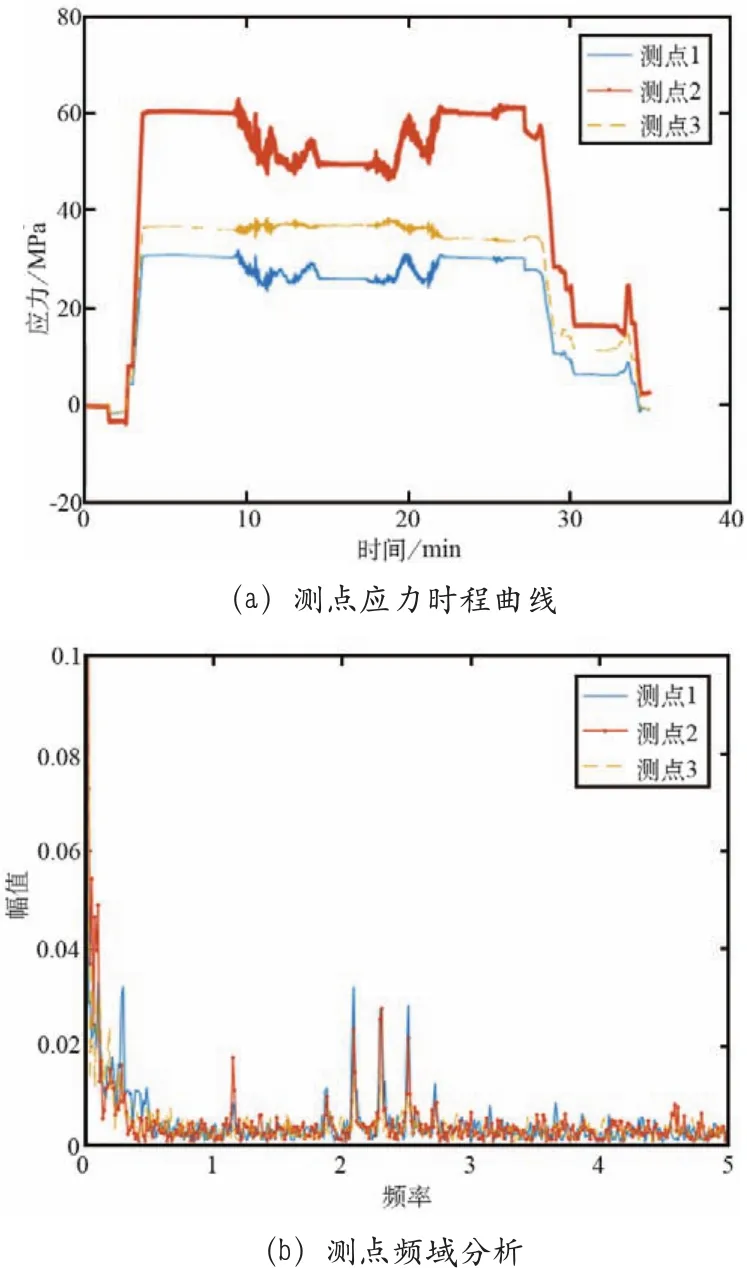

在架桥机主梁各危险点处布置传感器,首先研究架桥机过孔时结构应力的变化规律。在起重机过孔前将两个小车移至后支腿处,主要目的是为了使架桥机的重心后移,增加过孔过程中的安全系数。在此对该工况下各危险点承载能力进行测试,在前支腿承载力未卸载前开始测试,并将此时设为应力为0点,前支腿开始卸载,然后架桥机开始行走至前支腿的安装位置,安装前支腿并使其开始受力,整个过孔的应力时程曲线如图3所示。

图3 架桥机过孔各危险点应力时程和频谱图

由各危险点的应力时程曲线可知,在前支腿卸载过程中各危险点的应力逐渐增大,其中过孔下的工作应力最大的位置在测点2位置,最大值为60MPa,在运行过程中由于桥面和轨道的不平衡,并且架桥机无工作荷载,激励架桥机振动,造成结构应力放大,放大倍数约为1.05。取运行过程中的应力时程曲线做频域分析,如图3(b)所示,在1.1Hz和1.9Hz处有较高的幅值,在该两点处极有可能是结构共振点,为了防止低频振动对司机操作员造成不适,相关的规范[9]建议起重机的动刚度不应低于2Hz,由此在设计架桥机的刚度时,要考虑过孔对结构共振的影响,此外对司机室和主梁连接的部位可考虑增加隔振措施,防止司机不适引起操作失误带来的事故。

2.2 架桥机架梁

探究架桥机在架桥过程中主梁应力变化规律。架梁的流程是首先将前后小车移至主梁吊孔位置上方,将吊钩与主梁连接,然后前后小车同时起吊,将主梁提起,其次前后小车同步移动,将主梁移至安装上方,最后前后小车同步下落,将主梁放置在安装位置进行安装,监测架桥机主梁在整个架梁过程的应力变化,应力时程如图4所示。其中在1和2号点测试的同时完成对主梁的静刚度测试,3号点测试的工况和1、2号点测试工况相同,区别是该点应力测试时没有主梁的静刚度测试,故测试时间比较短。

图4 架桥机架梁应力时程曲线

通过对其应力测试可知小车在提起主梁时后主梁表现出下弯,由于中支腿和主梁的固定连接作用,经力矩传递会在前主梁上作用反力矩,该力矩使前主梁表现出上弯,上盖板表现出拉力。随着小车的行走,前小车从后主梁移至前主梁过程中,前小车压力对前主梁的下弯作用超过后小车作用后主梁对前主梁反弯矩的上弯作用,前主梁逐渐表现出下弯现象,上盖板逐渐由拉应力过渡为压应力,同时后小车向前移动过程中后主梁所受弯矩逐渐增大,随着前后小车的移动,前后主梁所有弯矩逐渐增大,当后小车移至后主梁跨中位置时后梁所受弯矩最大,此时上盖板的最大应力为82.6MPa(压应力,没有考虑架桥机自重,下同),此时前主梁上盖板的应力为84.9MPa(压应力),当前小车移至前主梁跨中位置时,前主梁所受弯矩最大,此时前主梁上盖板的最大应力为88.76MPa(压应力),此时后主梁上盖板的最大应力为79.8MPa(压应力)。由测点2的应力时程曲线可知,当前后小车分别在前后主梁跨中位置附近时,支腿位置处主梁的弯矩最大,此时主梁支腿位置处上盖板的应力为89.4MPa。当前后小车移至主梁就位位置上方,此时的前后小车分别在前支腿和中间支腿位置处,梁的重力作用几乎全靠支腿承担,此时主梁所受力较小,各危险点的应力较小。主梁安装结束,拆除吊具和主梁的连接时,各危险点应力几乎恢复至初始状态,由于两小车的位置发生变化,故各危险点的应力不能完全恢复至0状态。

3 结论

本文以现场测试数据为基础,对架桥机的过孔和吊梁过程主梁结构的强度响应做了分析,通过分析得到以下结论。

1)起重机在过孔过程中由于地面和轨道的不平,会激励结构振动,使结构强度响应放大,同时可能引起起重机结构低频振动,造成司机的不适,具有潜在的危险,在使用时需要注意。

2)架桥机的架梁过程中,对主梁的最不利工况是两个小车分别在前后主梁跨中位置,在小车移至此位置时要对梁跨中位置和梁与支腿位置连接处加强观察。

3)本文主要探究过孔和架梁两种重要工况主梁结构应力的变化规律,如要对承载能力进行评估需要考虑主梁的自重应力,其估算方法可根据相关文献[10],在不考虑加肋板的情况下,根据主梁截面惯性矩计算应力最大位置处的自重应力约为35MPa,通过线性叠加可得在最不利工况下结构最大的应力为124.4MPa,满足其承载能力要求。