低氧环境热强度试验舱研制及性能验证

2018-08-16王晓晖

尹 涛,高 飞,刘 玥,李 红,王晓晖

(北京强度环境研究所,北京,100076)

0 引 言

临近空间高超声速飞行器是航空航天领域的重点研究方向,其在稀薄空气的临近空间飞行过程中经历着极端严酷的气动热、力学等复合飞行环境[1,2]。在高空飞行过程中由于气体高速摩擦作用使飞行器大部分表面温度在750~1450 ℃之间,局部达到1600 ℃,这给飞行器热防护系统和结构设计带来新的技术难题。现有的地面热强度试验的试验环境通常为富氧环境,大量氧气使飞行器表面防热材料发生氧化分解从而破坏其力学和隔热性能,与真实飞行条件不符使试验达不到考核目的。为了真实模拟临近空间低氧含量的飞行环境,迫切需要开展飞行器地面低氧环境试验系统的研制和试验研究。

NASA Dryden研究中心研制了大型氮气环境试验舱室[3],为X-37等高超声速飞行器提供热试验所需的惰性气体环境[4],其采用液氮汽化成氮气置换舱室内部空气的原理将氧气浓度降低至试验要求。中国对飞行器高空低氧环境的模拟均采用试验舱室抽真空至低气压状态进而模拟低氧环境[5,6],如 KM6航天器空间环境试验设备,这种模拟试验舱为低压舱,其结构成本较高,当试验只关注氧浓度的作用而忽略气压作用时则不适用。本文结合高超声速飞行器对低氧环境试验条件的要求,基于液氮汽化装置和进排气新风装置,研制了一套大型低氧环境热强度试验舱,可为整弹试件的热试验提供低氧环境,并实现舱内压力、温度稳定可控。

1 低氧环境试验舱系统整体设计

1.1 低氧环境试验舱系统构成和原理

低氧环境试验舱系统是为低氧环境热强度试验提供低氧密封的试验空间,为了迅速达到并保持舱内低氧浓度水平,采用液氮汽化装置产生大流量氮气不间断通入至舱体底部,同时采用并联分散式排风口的排气系统将多余的气体排出至舱外。

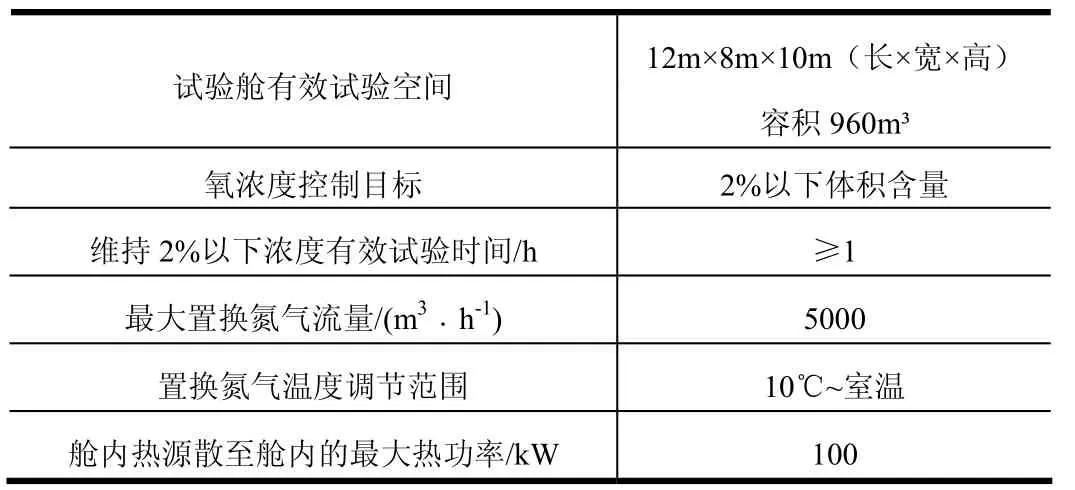

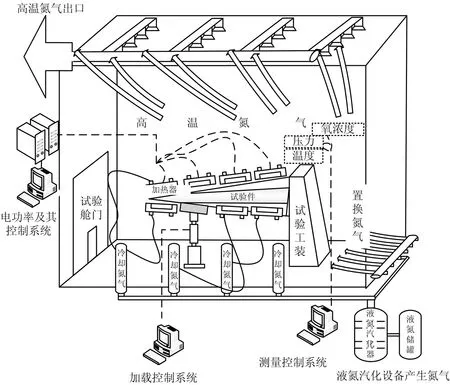

系统主要技术指标如表 1所示,采用液氮汽化后可调温度的置换氮气使试验舱内空间氧浓度降低至2%以下并维持1 h以上,同时为舱内热源提供冷却功能。试验件的试验状态如图 1所示,试验时除氮气入口和排气口开启外舱体完全密闭[7],试验件在舱内依靠加载作动器和石英灯加热器实现力学和热环境条件,舱内设备所需的电、冷却气、冷却水、测控电缆等均通过密封穿舱方法由舱外引入,试验舱测量控制系统实时控制舱内氧浓度、压力和温度。

表1 低氧环境试验舱系统指标Tab.1 Characteristic Parameters of Inert Atmosphere Test Chamber

图1 低氧环境试验舱系统示意Fig.1 Principle Diagram of Inert Atmosphere Test Chamber

1.2 系统对压力和温度的控制

为了避免有害气体泄漏至舱外造成人员危险,同时避免舱外空气进入舱内破坏低氧环境,密闭试验舱内部设计为微正压(略大于大气压)状态。正压的建立主要是依靠排气管道的沿程流阻产生,而沿程流阻大小取决于总进气量(排气量)。因此,系统通过闭环控制置换进气流量来维持微正压状态。然而在试验过程中,大功率加热器不断向舱内空间释放大量热量并使舱内压力升高,为避免试件外围的各类设备受高温影响失效,同时避免舱内正压过大导致舱体开裂,需要监测舱内压力、温度并通过实时控制保证压力、温度在试验允许的范围内。

图2为系统对压力和温度的控制逻辑图。首先为保证维持2%低氧浓度的最低流量要求,设置排气阀门初始开度为 30%,试验表明该开度对应的进气量为1000 m³/h左右足以维持低氧浓度。压力闭环控制的逻辑为实时调节进气阀门开度使舱内压力保持在目标值附近;温度闭环控制逻辑为当舱内温度超过设定门限后,增大排气阀门开度从而增大新风量,如排气阀门开度到达100%时舱内温度仍高于设定门限,则调节液氮汽化器的出口氮气温度,直至舱内温度降至门限以下;上述压力闭环控制和温度闭环控制同时进行。

图2 压力和温度控制逻辑Fig.2 Control Logic Diagram of Pressure and Temperature

2 进排气新风系统设计思路

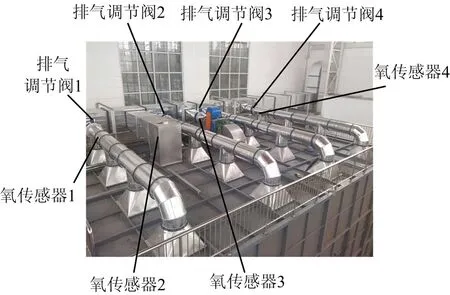

排气系统设计如图3所示。

图3 排气系统设计及控制元件示意Fig.3 The Exhaust System Design and Control Components

试验舱系统能否迅速降低并维持稳定的低氧浓度是试验成功与否的关键,系统通过通入大流量氮气置换舱内原有气体,使原有气体通过排气口排出舱外,构成一套新风系统,排出气体中所包含的新通入的氮气含量应尽量小以保证置换过程的效率,这对试验舱内部进排气新风系统的设计和舱内的气流组织设计提出了极高的要求。考虑到舱内气流流场受试件、加热器、加载器等试验设备的影响巨大,其流场边界十分复杂且不固定,对气流流场的准确计算和设计难度很大。

因此,进排气新风系统采用了分散式进气口和分散式排气口形式,其中进气口设在舱壁底部通过分配器分为若干个支路水平向通入舱内;排气口设置为16个,其中4个排气口为一组共4组,分布于舱顶部,如图3所示,氮气置换过程中通过对每组排气管道内氧传感器检测值的变化控制该组管道上的排气调节阀,某个氧传感器检测到氧浓度降低较快时则关小所在支路的调节阀,通过这种动态控制方式确保了系统在舱内多种形状复杂设备的影响下仍保证较高的置换效率。

试验舱容积为960 m³,综合考虑设备成本并参考建筑内置换新风量的取值[8],置换设计的最大新风量为5000 m³/h,试验前置换过程中新风量控制在最大值,待氧浓度下降至试验要求后置换完毕。试验开始后动态控制新风量以保证舱内压力处于微正压水平(约100 Pa),同时新风温度在 10 ℃~室温范围内动态调节,以保证舱内温度不超过50 ℃。

3 快速降氧能力验证

3.1 降氧时间计算

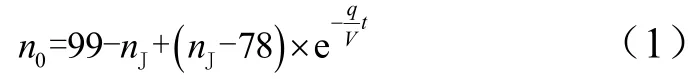

试验舱系统的置换降氧工作过程为一边将液氮汽化后产生的纯氮充至舱内与高氧体积分数气体混合,一边将舱内的混合气体排出舱外,依靠不断地稀释作用将氧体积分数降低到预定值。密闭空间降氧所需时间的计算[9]如下:

式中0n为目标氧体积分数;Jn为置换氮气的纯度,液氮汽化氮气浓度取99.9%;q为置换供气量,为方便与试验对比,取 2000 m³/h;V为密闭空间容积,取960 m³;t为降氧时间,计算得达到2%氧浓度所需时间为58 min。

3.2 降氧能力验证

为了验证试验舱系统性能,采用钢制圆筒作为试验件,尺寸为Φ800 mm×5000 mm。进行试验舱内的低氧环境加热试验,采用石英灯加热,考核试验舱内氧浓度降低并维持稳定的能力。

为验证试验舱系统将氧浓度降低并维持在试验要求水平的能力,采用2000 m³/h新风量对舱内环境进行氮气置换,如图4所示,为氮气置换过程和试验中低氧维持的氧浓度控制效果,氧浓度目标值设定为 2%(体积含量),经过约50 min,舱内氧浓度均值下降到目标值;且试验过程中各点氧气浓度及其均值始终维持在目标值以下;试验后舱内氧浓度均值上升至15.5%以上,试验即结束。在氮气置换过程中降氧速度理想,低氧维持过程中氧气浓度控制效果良好。

计算得达到2%氧浓度所需时间为58 min,试验结果为50 min,可见试验结果略好于计算值,进排气新风系统的设计满足快速降氧要求。

图4 氮气置换过程和试验过程中氧浓度控制效果Fig.4 Oxygen Concentration Control Effect in Nitrogen Replacement Process and Test Process

4 压力及温度控制能力验证

为了验证试验舱系统在低氧环境热强度试验过程中舱内压力和温度的控制能力,同样采用钢制圆筒作为试验件,尺寸为Φ800 mm×5000 mm,进行试验舱内的低氧环境加热验证试验。

4.1 压力控制能力验证

系统通过实时调整进气流量(进气阀门开度)来控制舱内压力在允许的范围内。

由于新风量的大小和舱内热源对舱内压力控制的稳定性都会带来影响,为全面验证系统对舱内压力的控制能力,验证试验时,舱内通入的新风量在1000~5000 m³/h范围内不断调整,同时舱内热源功率在0~100 kW范围内调整,从而模拟不同的新风量工况和舱内热源工况。

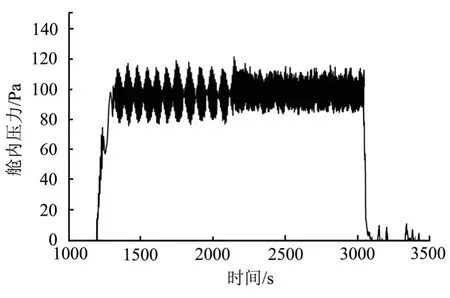

验证试验结果如图5所示,可见验证试验开始阶段随着通入舱内氮气流量的增加,舱内压力缓慢上升,此时开启舱内压力闭环控制,压力设定值为正压100 Pa,在1250~3050 s过程中调整进气流量和热源功率,可见压力稳定可控,控制效果基本良好,控制精度±20 Pa以内。该压力控制精度完全满足系统要求。

图5 验证试验过程中压力控制效果Fig.5 Pressure Control Effect in the Process of Validation Test

4.2 制冷量计算及温度控制能力验证

根据上述新风系统的设计参数,计算新风系统最大制冷量为

式中 Q为最大新风量,取5000 m³/h;ρ为氮气密度,取 1.25 kg/m³;PC 为氮气标况下比热容,取1.04 kJ/(kg·K);2T和1T分别为气体温升前、后的温度,分别取10 ℃和50 ℃。

计算得最大制冷量W=72.2 kW。该制冷量是为石英灯加热器背面散热及辐射漏热提供冷却,计算可见最大制冷量小于舱内最大热源功率,但计算中未考虑舱壁散热,该制冷量是否满足冷却要求需要通过试验时舱内温度是否维持在50 ℃以下来验证。

舱内温度的控制效果主要受舱内热源的影响,验证试验时需升高舱内热源功率到最大值来充分验证舱内温度的控制能力。

验证试验结果如图6所示,验证试验前舱内各温度点测值接近,舱内温度均匀性较好,稳定在室温水平;试验开始后通入舱内氮气流动性较大,舱内温度变得不均匀,舱内热源开启并逐渐升高至100 kW过程中,舱内温度闭环控制开启,通过增大新风量和降低新风温度来控制舱内温度不超过50 ℃,可见舱内温度逐渐上升,上升幅度最高达7 ℃,但整体温度水平仍然可以控制在50 ℃以下,满足≤50 ℃的控制指标要求。

图6 验证试验过程中温度控制效果Fig.6 Temperature Control Effect in the Process of Validation Test

5 结 论

a)研制一套大型低氧热环境试验舱系统,采用液氮汽化装置和进排气新风装置使试验舱内达到 2%以下的低氧环境。

b)进排气新风系统采用分散式进气口和分散式动态可控排气支路的设计思路确保较高的氮气置换效率。

c)对试验舱系统快速降氧能力进行试验验证,采用2000 m³/h新风量仅需50 min即降至2%的低氧浓度,并且降氧速度还具有较大的上升空间,表明该试验舱系统具备了低氧环境试验的能力。

d)系统通过实时调整进气流量来控制舱内压力,调整新风量和新风温度来控制舱内温度,模拟不同的试验工况对舱内压力控制和温度控制能力进行试验验证,验证结果表明舱内压力和温度控制效果良好,满足飞行器高空低氧环境模拟试验要求。

该大型低氧环境试验舱系统可满足全尺寸飞行器的高空低氧环境试验,可单独满足低氧环境下的加热试验、静力试验、振动试验、模态试验需求或以上各类试验的复合试验需求。其内部最大可满足20 MW的加热能力,能够提供2%以下的低氧浓度并维持1 h以上。