热力学排气系统低温流体轴向掺混过程研究

2018-08-16朱平平

王 夕,王 珏,容 易,黄 辉,朱平平

(1.北京宇航系统工程研究所,北京,100076;2.中国运载火箭技术研究院,北京,100076)

0 引 言

热力学排气系统(Thermodynamic Vent System,TVS)作为低温推进剂主动蒸发量控制方案,是低温推进剂长时间在轨研究的发展方向。热力学排气系统分为轴向喷射式和径向喷雾式两种。轴向掺混式TVS通过向贮箱内轴向喷射过冷推进剂,可降低过热气枕温度,消除热分层,达到降低贮箱压力的目的,轴向掺混过程是轴向喷射式TVS的关键。

基于地面及落塔试验,Aydelott[1]对轴向掺混过程进行研究,发现并提出了4种流动模式,总结了预测掺混高度的关联式;Wendl[2]等在轴向掺混过程的数值模拟中引入了流体体积法(Volumn of Fraction,VOF)来处理界面问题;Marchetta[3]等比较了不同的湍流模型,用来模拟微重力下的轴向掺混高度和流动模式,并与文献[1]中的试验数据进行了比较分析。贮箱压力控制是轴向掺混式TVS的目标,通过对流动形态开展的仿真,验证了Aydelott关联式[1]的准确性,但不具备对贮箱压力控制的研究能力。

本文采用二维轴对称建模,考虑传热和相变的作用,对液氢贮箱内轴向掺混进行CFD建模,采用马歇尔空间飞行中心基于太阳热的上面级技术验证(Solar Thermal Upper Stage Technology Demonstrator,STUSTD)项目中的地面TVS试验[4,5]对模型进行验证。使用该模型,对微重力下不同的流量、流速、温度和喷口直径等参数开展影响分析,研究轴向掺混下的压力变化和流动规律,为轴向掺混式TVS方案及流体混合方案的发展提供技术参考。

1 数值模型及模型验证

1.1 模型假设

在未引入轴向掺混之前,贮箱因受热形成气枕温度的升高及液相热分层,造成贮箱压力的升高。为了维持贮箱压力并减少因排气造成的推进剂损失,从贮箱中引出一股推进剂进入TVS系统,由轴向喷射的方式注回贮箱,形成掺混,降低气枕温度,消除热分层,以实现贮箱压力的控制。对于液氢贮箱内轴向掺混过程的数值模型,采用以下假设:

a)二维轴对称建模;

b)气枕内气体均为气氢,为理想气体;c)相变发生在界面处。

1.2 数值模型

采用VOF方法对自由表面进行处理,考虑到较高的雷诺数,采用 -kω SST湍流模型,考虑换热和相变。连续性方程、动量方程及能量方程可参考文献[6]。采用连续表面张力模型,根据表面张力随温度插值的变化,对液氢及气氢的物理性能进行插值。

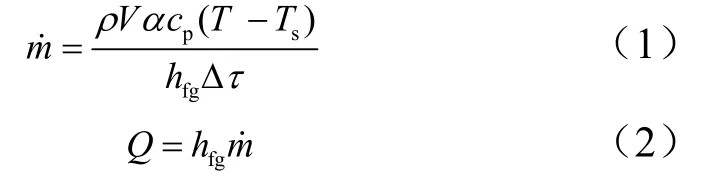

对于相变过程,采用相平衡模型[7]计算蒸发和冷凝质量流量,加入到控制方程的质量和能量源项中,即:

式中 V为单元体积;cp为液相比热;fgh为潜热;T为单元温度;sT为饱和温度;Δτ为时间步长;Q为换热量;当时,发生蒸发,ρ为液相密度,α为液相体积分数;当时,发生冷凝,ρ为气相密度,α为气相体积分数。

1.3 模型验证

采用马歇尔空间飞行STUSTD项目中的地面TVS试验[4,5]对模型进行验证。液氢椭球形贮箱内部放置有轴向喷射掺混的TVS组件。轴向掺混模型的验证情况如图1所示。

图1 轴向掺混模型验证示意Fig. 1 Axial-jet Mixing Model Check

由图1可知,14 378 s之前,当掺混不开启时,贮箱吸热,压力升高,形成温度分层,仿真过程压力平均变化速率为0.508 Pa/s,试验为0.553 Pa/s。当掺混开启后,贮箱压力降低,温度分层被抑制或消除,仿真压力平均变化速率为-63.8 Pa/s,试验为-59 Pa/s,误差较小,仿真得到的压力变化与试验吻合,验证了轴向掺混模型贮箱压力控制的准确性。

2 轴向掺混流体行为特性仿真结果与分析

2.1 仿真条件

对进行轴向掺混的贮箱内流场开展仿真研究,通过仿真研究不同流量、掺混温度及喷口直径下的流动模式、压力变化及相变规律。

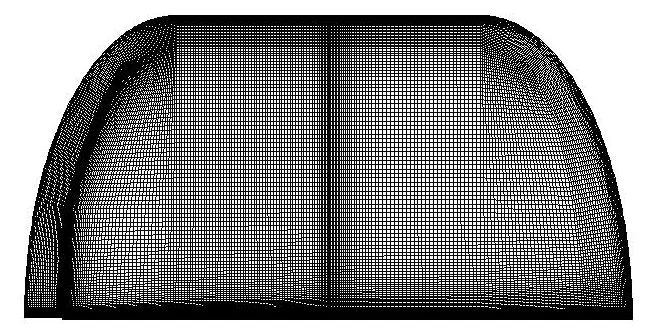

研究对象为直径3.05 m、半长轴1.525 m的圆柱椭球底贮箱内流场,采用了 28972网格数的网格,并对喷口和壁面附近加密。轴向掺混网格示意见图2。

图2 轴向掺混网格示意Fig.2 Axial-jet Mixing Mesh

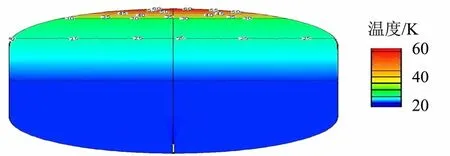

选取1×10-3g、50%液相体积分数、壁面10 W/m2的液氢贮箱内流场,在不开启掺混状态下,从0.1 MPa饱和温度状态升压至0.11 MPa,形成如图3所示温度分布,作为轴向掺混的初始条件。

图3 掺混初始温度场云图Fig.3 Mixing Initial Temperature

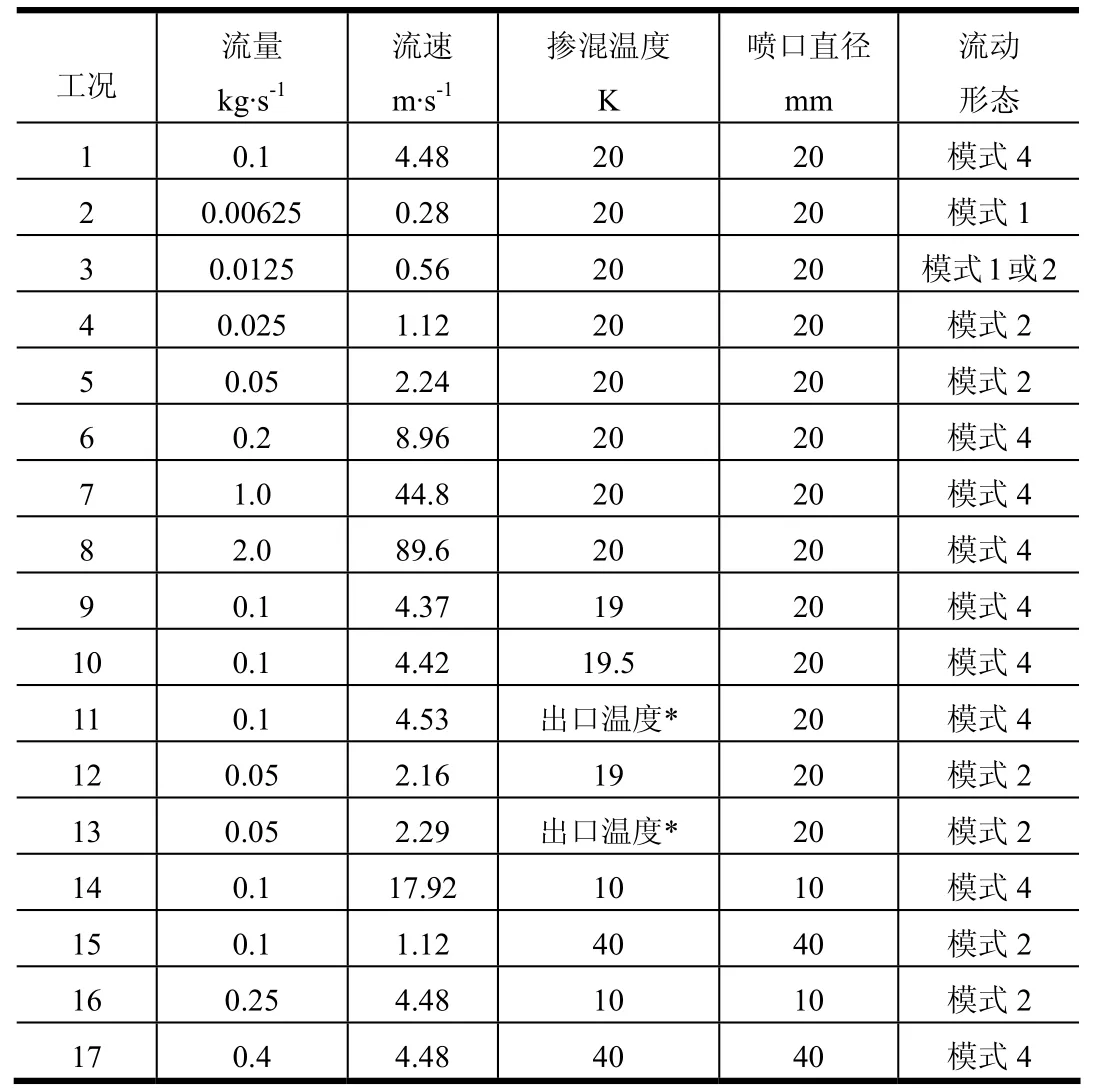

掺混过程仿真条件如表1所示。

表1 仿真条件Tab.1 Conditions of Simulation

2.2 流量、流速及流动模式

在轴向掺混中,流场形态对贮箱压力控制有重要影响。Aydelott[1]提出的4种轴向掺混的流动模式如图4所示。

图4 4种流动模式示意[3]Fig.4 Four Flow Patterns

由图4可知,模式1中,轴向喷射的动量被耗散,未能改变气液界面的形状;模式2中,流体改变了气液界面,形成了一定高度的喷泉;模式3中,喷射达到了贮箱顶部,由于体积力作用,喷射流体到达贮箱顶部后从中央掺混区域周边落回液面;模式 4中,喷射流体达到贮箱顶部并沿壁面回到液面。模式及喷泉高度取决于流量、流速及喷口直径等参数,可通过Aydelott[1]的关联式计算,预测流动模式的仿真研究可参考Marchetta[3]等的研究结果。本文考虑传热和相变,针对不同流动模式下的压力变化和相变规律开展分析。

由表 1可知,在固定喷口直径条件下,流量和流速共同增加,工况 1~8随着流量和流速的增加,贮箱内的流动形态呈现从模式1、模式2到模式4的变化趋势,掺混越来越剧烈。由于不同模式下喷射液体与气枕的接触位置、面积及速度均不相同,因此流动模式对气枕的换热、压力的控制将产生本质上的影响。工况1~8固定喷口直径下不同流量的压力变化趋势如图5所示。

图5 工况1~8的压力变化曲线Fig.5 Pressure with Various Mass Flow Rate

由图5可知,随着流量和流速的共同增大,呈现贮箱压力下降快的趋势。当流量为0.006 25 kg/s、流速为0.28 m/s,流动形态为模式1时,轴向掺混对贮箱压力起不到控制作用。随着流量的提高,压力升高的速率减小,直至转变为压力下降,压力下降速率增大,贮箱压力控制的作用就越明显。在模式 2的作用下,随着流量的升高,压力快速下降。当流量提高到 0.1 kg/s、流速4.48 m/s及以上时,转变为模式4,贮箱压力得到明显控制,压力下降趋势明显。在掺混越剧烈的模式下,轴向掺混TVS的压力控制作用就越好,在实际的工程应用中,应选择模式4所需的流量和流速。

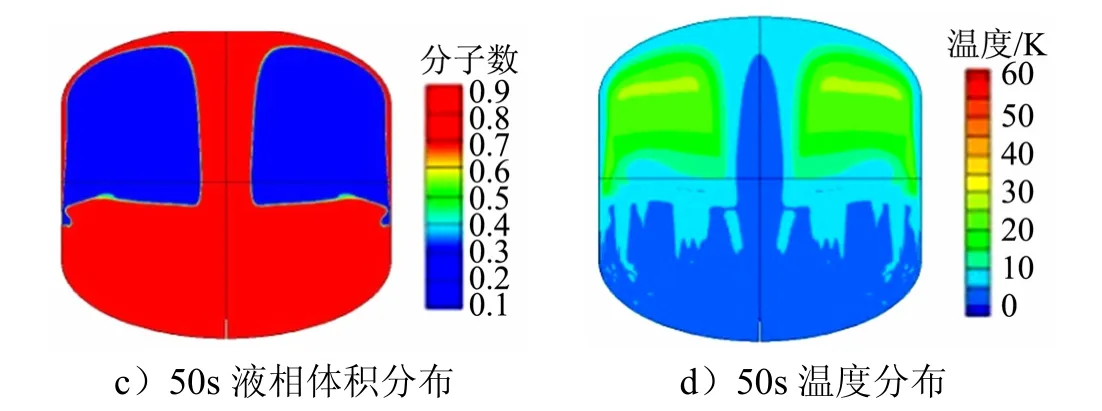

流量为0.1 kg/s、流速为4.48 m/s的不同时刻流场液相体积分布及温度分布如图6所示。

续图6

随着20 K的轴向掺混液氢不断深入气枕,至50 s时,气枕温度明显降低,从而使得贮箱压力降低。喷射的液氢到达贮箱顶部的时间为15 s,此时过热气枕被迅速冷却,气枕压力开始迅速下降,对应图 5中在15 s附近的压力下降速率也急剧增加。

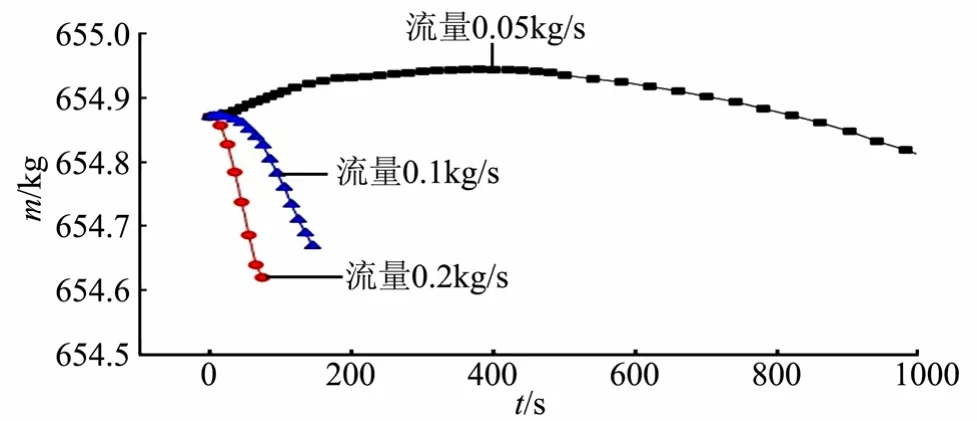

不同模式下的相变趋势也不相同,不同流量下的液相质量变化如图7所示,反映了整体的相变趋势。

图7 不同流量下液相质量变化Fig.7 Liquid Mass with Various Mass Flow Rate

由图7可知,流量为0.05 kg/s、流速为2.24 m/s时,流动形态为模式2,液相质量先缓慢升高再缓慢降低,呈现先冷凝后蒸发的趋势;而流量不小于0.1 kg/s、流速不小于4.48 m/s时对应模式4,液相质量变化较快,在短时间的略微升高或平衡后,开始下降,呈现先平衡后蒸发的趋势。结合图5的压力变化可以发现,模式4的压力快速降低,引起的饱和温度也快速降低,因此流场的蒸发作用显著增强,而模式2的压力变化缓慢,相变的变化也更为缓慢,在较长时间内以过冷流体掺混引起的冷凝为主,随着饱和温度的缓慢降低逐渐转为蒸发。压力降低的速率及饱和温度的变化决定了掺混作用下的相变。

2.3 掺混温度影响分析

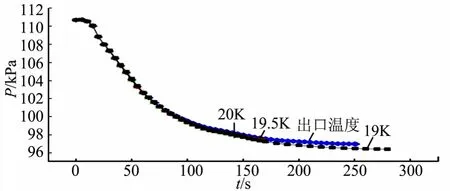

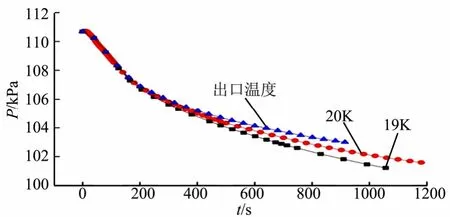

在固定喷口直径,0.1 kg/s及0.05 kg/s两组流量下,工况1、工况9~13对不同的喷射掺混温度开展数值模拟研究,其压力变化如图8、图9所示。

由图8可知,在20 mm喷口直径、0.1 kg/s流量、模式4的条件下,不同的掺混温度对压力的影响很小,其趋势未发生显著改变。

图8 0.1 kg/s流量下不同掺混温度的压力变化Fig.8 Pressure of Various Temperature with 0.1 kg/s

图9 0.05kg/s流量下不同掺混温度的压力变化Fig.9 Pressure of Various Temperature with 0.05kg/s

如图9可知,在20 mm喷口直径、0.05 kg/s流量、模式2的条件下,在较长时间的掺混后,更低的掺混温度使压力降低速率略微加快,但仍不能明显改变其趋势。

无论哪种流动模式,掺混温度均不能改变压力变化趋势,其影响不如流量剧烈。然而,掺混温度的不同会影响到推进剂的品质,更低的掺混温度可以更快地降低推进剂温度,提高推进剂品质。

0.05 kg/s流量不同掺混温度下在1600 s时的温度分布情况如图10所示。

图10 0.05kg/s不同掺混温度在1600s时刻的温度Fig.10 Pressure of Various Temperature with 0.05kg/s

由图10可知,在19 K掺混温度的作用下,1600 s时的贮箱推进剂主体温度更低,而采用出口温度的掺混温度作用下的推进剂主体温度较高。虽然更低的掺混温度不能明显改变对贮箱压力的控制趋势,但可以提高推进剂品质,对长时间在轨蒸发量控制同样有重要意义。

2.4 变喷口直径分析

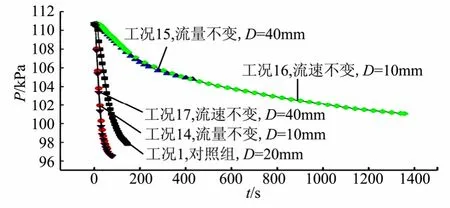

选取喷口直径为10 mm、20 mm和40 mm,分别保持流量相同或流速相同,以不同喷口直径下压力变化进行分析,如图11所示。

图11 不同喷口直径的压力变化曲线Fig.11 Pressure with Various Inlet Diameter

由图11可知,工况1、工况14、工况15保持相同流量 0.1 kg/s,通过改变喷口直径使其流速随之改变;工况1、工况16、工况17通过保持相同喷口速度的不同喷口直径改变流量。

工况1为对照组,当保持流量不变时,直径10 mm的流速比对照组增大了约 4倍,掺混更加剧烈,压力降低更快;直径40 mm的流速为对照组的0.25倍,流动形态成为模式2,压力下降缓慢。因此,保持流量不变的同时增加流速将使掺混更为剧烈。

保持原流速不变时,直径10 mm的流量降低至对照组的0.25倍,流动形态转变模式2,压力下降缓慢;直径40 mm的流量为对照组的4倍,掺混更加剧烈,压力降低更快。在流速保持不变的情形下,更高的流量也会使掺混更为剧烈。

喷口直径为10 mm及40 mm时,保持原流量不变或保持原流速不变均无法还原对照组的压力变化。而工况15与工况16、工况14与工况17在压力变化趋势上表现出两组几乎一致的结果。因此,喷口直径、流速和流量对整个系统的压力控制并不是简单的可分离单独考虑的变量,必须综合考虑。

根据Aydelott关联式[1],工况15和工况16计算得到掺混的喷泉高度为0.67 m与0.60 m,而工况14和工况17则为58.9 m与53.3 m,两对工况各自较为接近,使用 Aydelott关联式衡量喷口直径、流量和流速对贮箱压力控制的影响及掺混剧烈程度较为合理。

3 结 论

本文建立了考虑传热及相变过程的轴向流体掺混CFD仿真模型,与国外地面试验进行对比验证,可准确得到贮箱压力的变化。在微重力下,基于不同的流量、流速、掺混温度和喷口直径对轴向掺混过程开展数值模拟研究,得到如下结论:

a)本文建立的考虑换热和相变作用的轴向掺混CFD仿真模型对贮箱压力的仿真结果准确、模型可靠。

b)4种流动模式决定了轴向掺混的压力控制趋势、相变及传热。模式1和模式2对压力控制的能力偏弱,在微重力下,应采用模式4的轴向掺混,以达到有效的压力控制。

c)在固定喷口直径的条件下,流量和流速是决定流动模式的关键因素,较高的流量和流速有利于达到模式4,实现压力的快速降低。相变过程则取决于压力引起的饱和温度变化。

d)掺混温度对压力控制的影响较小,但较低的掺混温度有利于降低贮箱推进剂温度,提升推进剂品质。

e)变喷口直径的条件下,流动模式及压力控制能力需要综合考虑流量、流速及直径等因素,可借鉴Aydelott关联式对不同条件进行分析。