1000MW机组凝结水系统节能优化

2018-08-15薛宁涛

薛宁涛

(广东粤电靖海发电有限公司,揭阳 515223)

1 概况

靖海电厂#3、4机组设计为三台50%容量带变频器的凝结水泵(型号为NLT400-500×5s)。运行方式可选择为变频和工频。正常运行下为变频模式,并且使用两用和一备用。在正常运行期间,操作人员手动设定凝泵出口的出口压力,凝泵变频跟踪调节凝泵出口的出口压力,除氧器水位由除氧器上水调阀控制。凝结水再循环调节门跟踪除氧器的水流量和冷凝水再循环流量之和,以控制凝泵再循环调节门的开度,保证凝结水泵最小流量。

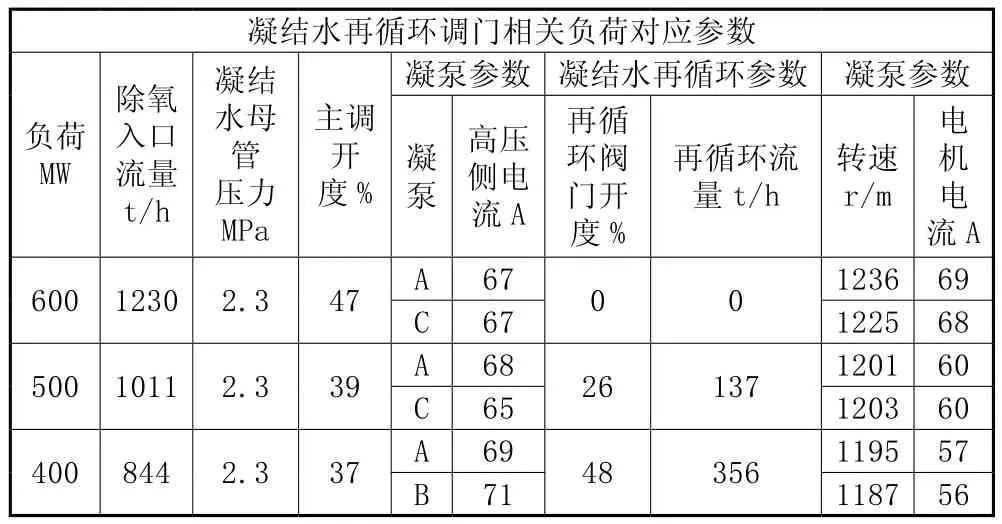

当单个泵运行时,凝结水的总流量(除氧器入口流量+凝结水再循环流量)<600t/h时,凝泵再循环调节门自动开启,或者两台泵运行时总流量<1200t/h自动开启。当负荷为200~250MW时,除氧器上水主、副调节门会自动切换。表1表示运行期间凝结水系统再循环阀及泵的相关参数。

表1 凝结水再循环调门相关负荷对应参数

厂家指导说明书描述为凝结水泵在工频1480r/min下的最小流量,而当凝泵正常运行为变频模式时,在400MW负荷时转速约为1200r/min,存在一定节能优化的空间。

2 凝结水系统节能优化方案

2.1 凝结水再循环控制逻辑优化及调整

当凝结水总流量小于800t/h时或单台泵最小流量400t/h时,再循环调节门自动开启。因此,当负荷在400MW时,实际流量约为850t/h,再循环调门根本不用开。

优化依据包括两方面内容。一是厂家资料:在工频1480r/min设计条件下泵最小流量约为450t/h。二是在机组正常最低调峰负荷400MW工况下,实际流量约850t/h,与厂家设定的两台凝结水泵的最小流量900吨/小时,相差50吨/小时。但说明书为凝结水泵在工频1480r/min转速下的最小流量,而凝泵正常运行为变频模式,在400MW负荷时转速约为1200r/min,且存在一定的安全裕度余量。

2.2 凝结水再循环调门逻辑优化前、后对比分析

一方面,负荷400MW时,逻辑优化更改前后,凝泵6kV高压侧电机电流分别由69/71A下降为54/56A,下降幅度达到15A,电流显著下降,节能效果明显。

另一方面,逻辑优化前,在机组负荷低于550MW时开启再循环阀,导致管道具有非常强烈的振动,且造成气缸和反馈杆的调节机构中反复引起故障。逻辑优化后,在机组正常调峰至负荷低限400MW时,再循环调门不需要开启,减少调门开启时节流引起的管道震动,大大降低了阀门故障频率。

2.3 凝结水出口母管压力优化

通过工作人员手动调节出口母管压力,可降低阀门截留损失,并提高效率,如表2所示。

表2 #3机凝结水泵出口母管压力调节前、调节后运行参数

2.4 凝结水泵出口母管压力调节前、后对比分析

当负荷为400~850MW时,在相同的工作条件下,凝结水泵出口压力由2.3MPa降至2.0MPa,除氧器上水调节门开大,维持除氧器水位正常,减少了阀门节流现象。凝泵出口母管压力降低,凝泵转速、电流也相应降低。从表2数据可以看出,泵出口母管压力由2.3MPa降至2.0MPa时,单台凝泵电流下降最大达到12A,尤其是在700~850MW时,节能效果尤为显著。

当负荷850MW时,泵出口母管压力2.0MPa,除氧器主调节门开度约92%,为保证主调在调节过程中留有一定裕度,需要适当提高凝结水泵出口母管,减少主调开度。

当负荷低于600MW时,除氧器主调节门开度小于50%,节流损失大。泵母管压力由2.3MPa降至2.0MPa,电流下降不明显,需要进一步降低泵出口母管,但受限于两方面因素:一方面,泵出口母管压力<1.5MPa,化学精处理保护退出运行;另一方面,泵出口压力降低后能否凝结所需减温水压力和流量,比如,凝结水至高旁减温水压力低(<1.5MPa)会闭锁高旁开启。机组为一级大旁路,不带保护功能,在机组正常运行中,机组负荷大于200MW时,若出现机组异常跳闸,高旁无保护,不会自动开启。

3 结论

第一,通过深刻理解变频泵与工频泵运行的差异,在保证设备安全的条件下,优化了再循环调门开启逻辑,考虑机组正常最低调峰负荷最低400MW,或机组负荷在550MW及以下,凝泵电流变小,且负荷越低电流减小越多。现阶段,机组一天约10小时负荷在550WM以下,我们取电流该几个负荷下电流减少的平均值7A。

第二,通过增加运行人员操作,根据负荷波动,手动调节凝结水母管的压力,从而减少阀门节流损失,达到节能的目的。母管压力由2.3Mpa手动调为2.0Mpa,泵电流下降最大达到12A。

第三,后续可进一步优化除氧器水位调节和凝结水泵压力自动调节的逻辑,从而得到更加自动化、经济性的运行方式。