纤细零件滚花工艺研究

2018-08-16徐磊

徐 磊

(陕西长岭电子科技有限责任公司,宝鸡 721006)

滚花加工对于直径较大的轴类零件来说是一项普通的加工方法,但对于直径小于一定范围的纤细零件,用常规滚花方法其难度较大,加工费时、废品率高,这是长期困扰生产的一项技术难题。

1 传统滚花工具特点、局限性及典型零件特点的分析

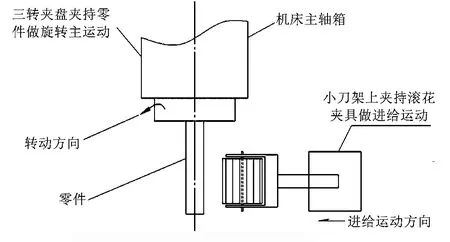

传统滚花工具工作图如图1所示。滚花工具通过对滚花零件施加单向径向力使零件获得滚花效果,施加的径向力越大,则零件上的滚花深度越深。对于直径较小的纤细零件来说,过大的径向力会使零件发生弯曲,甚至断裂,特别是铜、铝等有色金属材料,由于本身材料强度较低,在进行纤细零件滚花时更容易出现弯曲、断裂问题。

图1 传统滚花工具工作图

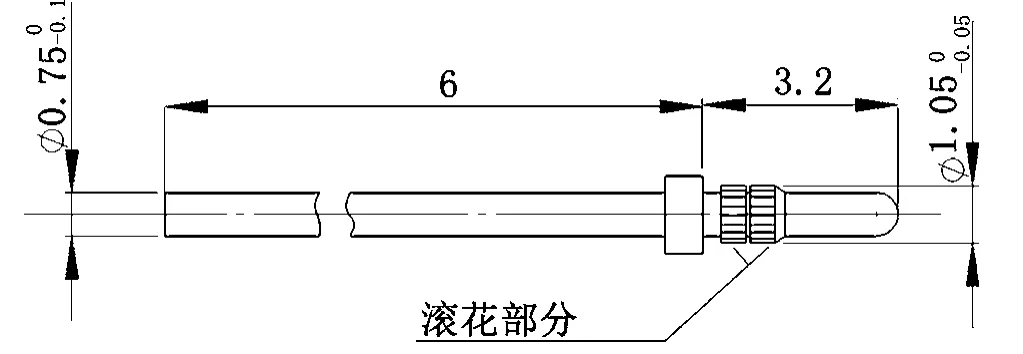

图2是一典型的纤细滚花零件图“焊柱”。材料为HPb59-1铅黄铜,从图中可以看出该零件属于纤细零件,滚花部分直径为Ф1.050-0.05(该公差为滚花前机加尺寸公差),最小直径部分Ф0.75。如采用传统滚花工艺,在滚花加工中会使零件受到单向的径向力,从而使零件弯曲或断裂,实际加工也验证了弯曲、断裂的发生。

图2 典型纤细滚花零件图

2 纤细零件滚花工艺方案的初步探索与实践

在对典型零件的分析后,初步确定了首次滚花工艺方案,尝试使用数控机床,在零件滚花部位采用刻直纹的工艺方法(工艺方法同数控铣床在零件上刻字),零件满足图纸要求但零件使用中存在较大问题。

该“焊柱”零件用于印制板装配使用,零件的滚花部位与印制板上的安装通孔形成过盈配合,在安装完该零件后,印制板翻转在另一面上将该零件与印制板焊盘焊接在一起,安装时的过盈配合保证了在印制板翻转时该零件不会从印制板上脱落,而采用刻直纹的零件装配后印制板翻转过程中出现了脱落现象。

经分析,主要原因在于传统滚花工艺是在不去除零件外圆材料的情况下,采用挤压变形的方法在零件外圆表面形成直纹滚花。从微观上看,通过挤压既有高于原外圆表面的“齿顶”,又有低于原外圆表面的“齿底”,所以其滚花后的最大外圆直径是大于零件原外圆直径的,由此形成了与印制板安装孔的装配过盈量。而采用刻直纹的方法通过去除材料形成直纹,只有低于原外圆表面的“齿底”,而无高于原外圆表面的“齿顶”。滚花前后,零件滚花外圆表面直径没有变化,无法形成与印制板安装孔的装配过盈量,所以安装后,印制板翻转过程中发生了脱落现象。该方法经生产实际使用验证不满足要求,生产效率低下。

3 最终方案的确定与实施、验证

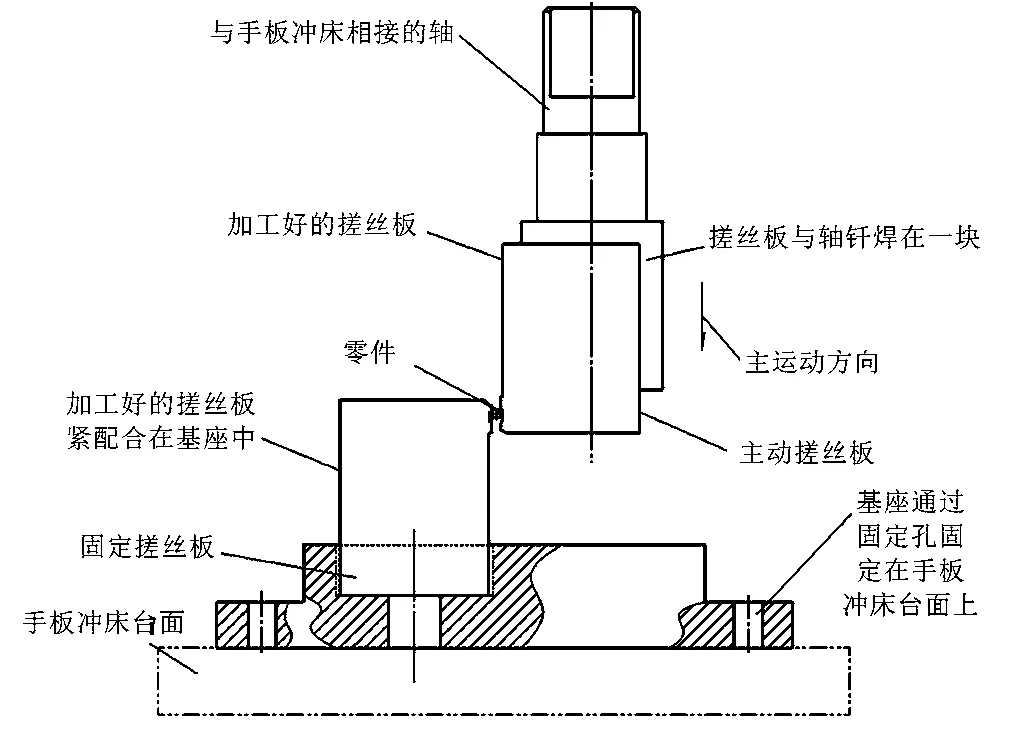

经过一次工艺方案的失败,在总结经验时,笔者注意到除了要克服传统滚花工具对滚花零件施加单向径向力的问题,还需考虑滚花工具的稳定性、滚花加工时的安全性、滚花工具的可调整性以及必须采用非去除材料的加工方式。综合以上各种因素,笔者再次制定工艺方案时彻底摒弃了传统滚花工艺方法,最终确定了以搓丝板为基本原件的“搓花”工艺方法代替滚花的工艺方法,如图3所示。

图3 搓花工具工作图

首先,对过去报废的搓丝板进行了考察。由于搓丝板是用来搓外螺纹的,所以搓丝板上的纹路是以螺纹升角展成的斜纹,而需要的是直纹。进一步对搓丝板进行分析,斜纹其实是指搓丝板的纹路相对于搓丝板矩形外形有夹角,也就是说,纹路对矩形外形的竖边不垂直,对横边不平行。针对这种情况,人们可以通过对搓丝板的外形再次加工使加工后的矩形外形竖边垂直于纹路,横边平行于纹路,加工外形后的搓丝板会比原搓丝板面积小近一半,但对上述的典型零件滚花加工没有影响。使用线切割设备对两块搓丝板的外形进行切割,并通过加工去除多余的直纹部分,制备了两块直纹搓丝板。

随后对以两块搓丝板为主要原件的“搓花”工具进行了初步设计,考虑以一块搓丝板作为固定搓丝板,另一块搓丝板作为主动搓丝板(以下简称定板、动板),零件放在动板和定板之间,动板相对于定板运动即可完成对零件的“搓花”,工作图如图3所示。从图3可以看出,定板通过过盈配合与基座连接,动板通过钎焊与轴连接,通过调整底座与动板之间的间距可以满足一定范围不同直径大小的滚花零件。由于定板、动板的存在,零件在进行搓花的过程中受到大小相等方向相反的两个径向力,避免了零件的弯曲、断裂,同时由于采用零件表面材料变形的工艺方法,搓花后的零件最大外圆直径大于零件原外圆直径。定板、动板前端都有一个较大的倒角,在加工时将零件放在定板上端倒角处,当动板向下运动时,动板、定板倒角的存在会将零件带入定板、动板之间的工作区,零件搓好花后,会随动板的继续向下运动至定板、动板之间的空挡区(定板、动板都没有直纹的区域)自动落下。由于采用手板冲床的手柄用手控制动板的上、下及速度,故安全性较车床有较大提高,加工效率也有较大提高。除加工前调整定板、动板间距试加工零件外,正常搓花过程中不会产生废品。经两个批次零件的加工验证,印制板装配验证完全满足使用要求。

4 新滚花工具的适用范围及应用前景

该滚花工具主要适用于纤细零件滚花,由于工具滚花间隙可调整,其有较大的零件直径适应范围,生产效率较高。工艺改进前,原来使用车工,劳动成本较高,改为钳工后,劳动成本显著降低,而且操作简单,安全性高。对滚花花纹有特殊要求的零件,可在钢板上刻出要求的花纹,随后进行淬火等相应的热处理工序即可制成各种搓花板,故该工艺对于简单花纹也适用。目前,该工艺已应用在多种产品生产中,效果良好。