数控机床进给系统选型设计

2018-08-15陈林江董香龙李证凯佘金海韦文东

陈林江 郑 雷 董香龙 李证凯 仇 刚 佘金海 张 晨 韦文东

(1.盐城工学院 机械工程学院,盐城 224051;2.南京工程学院 机械工程学院,南京 211167)

机床进给一般是指机床工作时工件移向刀具或刀具移向工件的过程,并且通过各个方向自由度的组合,覆盖所需的加工坐标系,影响着被加工件的位置精度和形状精度[1]。为了保证进给系统的传动精度,首先需要提高传动零部件的定位精度及精度保持性。其次,改善支承部件的动、静刚度,以获得高速稳定、低速不爬行的动态稳定性。最后,针对不同的加工环境,选择合适的控制方式,实现惯量匹配等,这对提高进给系统的传动性能都有显著的效果。

目前,在国内机床进给系统的设计过程中,类比和经验依旧是主要设计手段,较为明确的设计实例也很少见,因此我国在机床系统的开发设计、应用推广、参数性能等方面都与国外先进水平存在着很大的差距。因此,规范的设计选型不仅能提供可靠的零部件参数尺寸,还有利于搭建正确的装配顺序。

1 方案设计

结合现代进给系统的精度高、刚度好、动态稳定的发展趋势,完成对进给系统的结构设计。将设计方案划分为对控制、执行、支承等子系统的相关设计。相关设计参数如表1、表2所示。

表1 设计参数

表2 各切削方式下切削力、速度和时间比例

1.1 控制系统

图1是半闭环系统,CNC装置1发出指令经伺服系统5、电机6带动执行部件4按照程序运动。信号采集器7采集电机的输出数据并将信号送至伺服系统,与CNC装置发出的指令比较并检查程序是否被正确执行,并纠正误差。

1.2 执行系统

1.2.1 滚珠丝杠螺母副

滚珠丝杠副是机床进给系统中常见的运动变换机构,摩擦损失较小、效率高。还能通过预紧来消除轴向间隙,而且低速不爬行,高速较稳定。

1.2.2 滚滑复合导轨

对于重型负载的执行部件来说,导轨的承载、振动等都将面临极大的挑战。而滑动导轨和滚动导轨由于各自的局限性不能够适应越来越高的传动要求。新型滚滑复合导轨综合了这些导轨的特点,在结构中设置了滚动和滑动两种结合面,如图2所示。摩擦因素极小,比贴塑导轨还小得多,且动、静摩擦因数很接近,使得该系统具有高速响应、低惯性的性能,运动较平稳,精度足够[2]。

图1 半闭环控制

图2 新型滚滑复合导轨

1.3 支承系统

支承大件对于进给系统的整体性能也有着非常重要的影响。在空间容量上,工作台要能容纳加工零件的最大轮廓尺寸,而床身要能容纳传动、执行系统部件;在性能要求上,保证工作应力、变形和挠度在规定的范围内,并且静刚度要高,动刚度要好。

1.4 整体方案

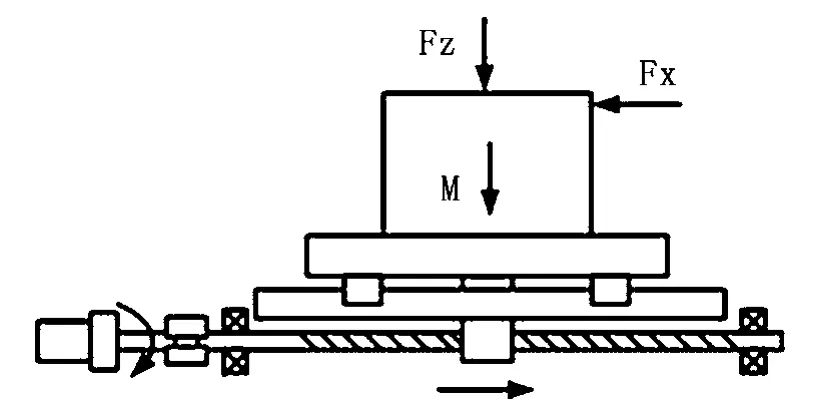

本文采用半闭环控制方式,检测并纠正电机的输出值,维护成本相对较低且保证了一定的输出精度,并选用性能良好的交流伺服电机及挠性较好的膜片联轴器,确保进入执行系统的输入值较为精确。同时,选用滚珠丝杠螺母副、固定—固定支承、60°角接触球轴承及其背靠背双列组合,并设计了滚滑复合导轨,确保系统的刚度、抗振性、定位精度等得到极大的改善,实现了低速稳定、高速响应的工作稳态。进给系统原理如图3所示。

图3 进给系统原理

2 选型设计

搭建好由三大子系统组成的整体设计方案之后,着手从核心零部件出发,依次完成对滚珠丝杠副、轴承、滚滑复合导轨、伺服电机等关键部件的计算选型。

2.1 滚珠丝杠副设计

2.1.1 滚珠丝杠副的导程Ph

该进给系统为直连型,i取1。选取导程Ph=10mm,能提高承载能力。

2.1.2 估算丝杠的有效长度、总长度

2.1.3 导程精度

查阅THK滚珠丝杠的产品目录,由定位精度为12μm,重复定位精度为5μm,Lu为500mm,查表选取C2级精度。

2.1.4 丝杠轴径和型号

在C2精度下,丝杠轴最大制造长度应大于860mm,因此公称直径范围应≥16mm。又根据丝杠轴外径与导程的标准组合表,初选符合条件的有:BNFN 4510-3、BNFN 4510-5、BNFN 5010-3以及BNFN 5010-5。

2.1.5 轴向载荷计算

(1)最大轴向载荷为:

(2)轴向当量负荷Fm、当量转速nm为:

求得Ca≈11800.1N。

选用的丝杠副的额定动负荷应大于或者等于该值,查产品目录,并考虑安全性,选择数值较大的BNFN 4510-5。

2.1.6 容许轴向负载校核

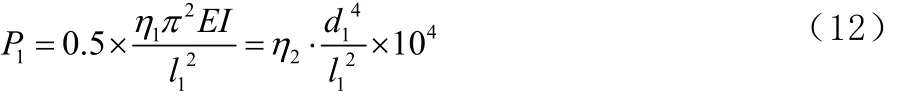

容许挫曲载荷P1计算:

查表可知,BNFN 4510-5的轴螺纹小径d1=39.5mm,由于采用固定-固定的支撑方式,查得η1和η2分别取4和20。由最大行程以及螺母长度,安装间距l1取695mm。代入求得P1=1007972.7N,比较可知:

2.1.7 滚珠丝杠副容许转速N1

滚珠丝杠副容许转速N1校核:

nmax=3000r/min<N1,合格。

2.1.8 容许转速校核

由DN值所决定的容许转速校核:DN=46.75×3000=140250≤[DN],合格。

2.2 轴承选型设计

2.2.1 载荷分析

丝杠轴承主要承受轴向载荷,径向载荷主要施加在导轨上,受力简图如图4所示。

图4 X向受力简图

当量轴向载荷为:

2.2.2 型号初选

根据滚珠丝杠选型中轴端形状,查阅《机床设计手册》,选择日本NsK公司35TAC 72A型号的60°角接触球轴承,并且采用了二列组合DF。

2.2.3 预负荷验算

因此,所选DF组合轴承的预加负荷3.5kN≥FBP,合格。

2.2.4 轴承寿命验算

(1)当量动负荷为:

(2)基本额定寿命Lh为:

因此Lh≤15000h,合格。

2.3 滚滑复合导轨设计

2.3.1 受力分析

图5 系统受力简化图

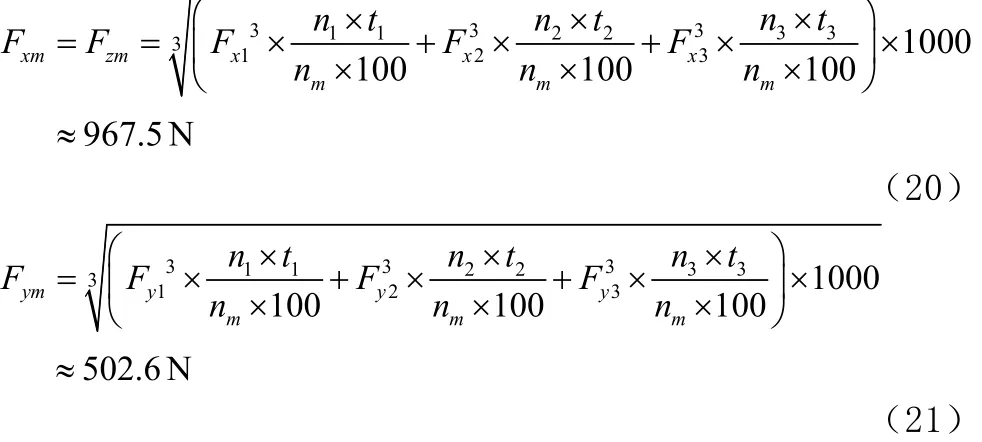

由受力简图5可得,计算当量切削力:

由于工作台尺寸为620mm×500mm×110mm,x=395mm,z=290mm,则估算 y=250mm,z1=200mm,y1=200mm。

取矩得各当量切削力和承重对滑块的作用力,再累计滑块受力得计算负荷Rc,如表3所示。

2.3.2 额定动载荷Ca

滚柱导轨块的寿命计算:

因此,代入可得Ca=26846N。

2.3.3 型号选择

查阅手册,需选择额定动载荷大于26846N的滚柱导轨块,GZD20×68的额定动载荷为27.5kN,合格。

表3 各当量切削力和重力在各滑块上的作用力

注:各当量切削力和重力在各滑块上的作用力单位均为N(牛)。

2.4 伺服电机设计

2.4.1 最大转速计算

2.4.2 惯量计算

(1)圆柱体惯量为:

(2)轴向移动物体的惯量为:

进给系统总的转动惯量为:

2.4.3 转矩计算

(1)切削转矩Tt为:

初选1FT5076-0AF01型号的交流伺服电动机,ΔTw=100K。额定转矩为22N·m,大于切削转矩,合格。

(2)加速转矩Tamax为:

(3)最大转矩Tmax为:

最大转矩为33N·m,大于加速转矩25.077N·m,合格。

2.4.4 惯量匹配

交流伺服电机匹配关系:

因此0.88(2/3,2),满足伺服电机的匹配关系。

2.5 选型结果

零部件选型设计过程包括依次对滚珠丝杠副、轴承、滚滑复合导轨、伺服电机等的参数计算。通过严谨的计算选型流程,所选的零部件均符合设计要求。选型结果如表4所示。

表4 选型结果

3 结语

采用半闭环控制解决因负荷突变及频率变化剧烈造成的运动误差,并采用高精度的滚珠丝杠副以及固定—固定的支承形式,提高了轴向刚度,保证定位精度和精度保持性。

结合滚动导轨和滑动导轨各自的特点,设计滚滑复合导轨。滑动结合面与滚动结合面的相辅相成使得静、动摩擦系数差值很小,使其达到高速响应、低速无爬行的要求,提高了运动的抗振性和稳定性。