焊接后的阵列天线类零件干切削加工技术研究

2018-08-15杨杰

杨 杰

(中国电子科技集团公司第十研究所,成都 610000)

3A21和6063铝合金由于良好的焊接性能,被广泛应用于需要焊接的风冷、液冷及各种阵列天线类零件中。阵列天线类零件是3A21和6063材料应用的代表性零件,由多层带有复杂波导腔及裂缝的薄板零件经真空钎焊组焊而成。这两种材料的共性是有着良好的焊接性能、一定的耐蚀性和较高的塑性,可切削性能不良,极易粘刀,给切削加工造成困难。如果在干切削这种恶劣的加工环境下,加工难度更是可想而知。下文将从阵列天线的结构特点、机床刀具选择、合理选择切削用量以及合理控制切削环境等方面提出焊接后的阵列天线类零件的加工对策。

1 阵列天线类零件结构工艺性分析

1.1 阵列天线的结构特点

阵列天线由多层材料为3A21或6063的薄板零件经真空钎焊焊接而成,每一层都布满形状复杂的波导腔、裂缝及减重槽,波导腔精度较高(公差±0.02),表面粗糙度为1.6。焊接后需要加工的部分为一般型腔、凸台、各种通孔、盲孔及螺纹孔,除少数公差在0到+0.03的定位孔以外单就精度来讲并不高,波导腔面表面粗糙度为1.6,其余为3.2。某阵列天线零件实物图如图1所示。

图1 某阵列天线零件

1.2 加工工艺分析

焊接前的薄板零件由于波导腔及裂缝精度及表面质量要求高,采用真空吸盘吸附装夹,在三轴高速铣机床上加工,完成后及时清洗零件上残留切削液,以防止波导腔面被腐蚀。

众所周知,波导腔面需要很高的精度及表面质量,虽然3A21和6063具有一定的耐蚀性,但如果焊接后的阵列天线类零件加工中使用了切削液,由于波导腔内部形状复杂,人们难以完全清理所有波导腔区域,这就造成了零件仍然会有一定概率出现波导腔面被切削液腐蚀的情况发生。

于是,专业工艺人员明确要求此类焊接后的零件加工禁止使用切削液,采用干切削加工杜绝波导腔面发生腐蚀,并对波导口进行堵塞,以免切屑进入波导腔内部无法完全排出影响产品电路信号。

即使在有切削液的加工环境下切削3A21/6063材料,如果切削参数不当也很容易发生粘刀现象。而在干切削加工环境下,由于失去了切削液的润滑、冷却、辅助排屑等作用,刀具在加工中承受的负荷增大,切削温度升高,刀具与零件均易发生热变形,刀具磨损加剧,使用寿命缩短,加工表面质量降低,产生毛刺大,更容易发生粘刀现象导致刀具损坏、零件报废、主轴受损。如何避免粘刀并提高效率,保证干切削环境下加工顺利满足设计要求是笔者研究的重点

2 干切削要点

2.1 工艺系统选择

2.1.1 机床选择

在常规加工中,刀具切削零件产生的切削热被切削液带走,而干切削时产生的切削热会大量聚集于刀具和零件,温度升高极易造成3A21和6063这类材料发生粘刀现象。而高速铣方式加工的显著特点就是高转速、高切削速度、低吃刀深度,快速进给产生的切削热大部分被切屑迅速带走,只有少部分热量传递到刀具和零件,从而大大降低粘刀的可能,并且切削效率是普通数控机床加工效率的数倍。所以,采用高速铣方式干切削此类零件是更好的选择。

精度高,加工区域小,自带微量润滑系统,且配备探头方便找正波导口定位的米克朗HsM600/HsM600U机床是干切削此类零件的最佳选择。

2.1.2 夹具的选择

焊接后的阵列天线及功放盒体类零件外形较规则,选用通用夹具精密虎钳即可装夹。

2.1.3 刀具的选择

由于材料易粘刀,在刀具选择方面应优选排屑性能好的刀具,且能承受较高的切削速度,尽量选择大螺旋角的高速铣整体硬质合金刀,优选排屑槽更宽大的两刃铣刀,以降低粘刀的可能。

2.2 冷却方式

2.2.1 常温风冷

HsM600/HsM600U机床自带微量润滑油雾冷却系统,利用气液两相流体的混合体以高压雾化的方式喷射到加工区,达到润滑、冷却、排屑的效果,但如果使用油雾,很容易渗入波导腔内部难以清洁,所以加工过程中需要在程序中加入一段海德汉系统301指令关闭油雾(见图2),仅以压缩空气对准刀尖,提供冷却降温作用。并且,高速铣加工通常采用低吃刀深度,所产生的切屑更小,压缩空气能把切屑吹走,起到辅助排屑的作用。

图2 海德汉301指令

2.2.2 涡流管制冷低温风冷

压缩空气喷射进涡流管涡流室后,气流以高达100万r/min的速度旋转着流向涡流管热气端(右侧)出口,一部分气流通过控制阀流出,剩余的气体被阻挡后,在原气流内圈以同样的转速反向旋转,并流向涡流管冷气端(左端)。在此过程中,两股气流发生热交换,内环气流变得很冷,从左侧流出,外环气流则变得很热,从右侧流出。冷气流的温度及流量大小可通过调节涡流管热气端阀门控制。涡流管热气端出气比例越高,则涡流管冷气端气流的温度就越低,流量也相应减少,如图3所示。

图3 涡流管制冷原理

采用涡流管制冷低温风冷最低温度可达-30°,能更加有效地降温,提高刀具寿命,提高表面粗糙度,减少零件热变形,防止粘刀。

2.3 数控程序编制要点

2.3.1 切削参数选择

在切削参数的选择方面,主轴转数、吃刀深度、进给速度受选择的刀具以及冷却方式影响较大,可根据试切试验确定,在此不给出具体数值。

2.3.2 下刀方式

铣刀如果直接垂直下刀,底刃所受切削力大,容易出现粘刀以及积屑瘤。而钻头由于排屑断屑性能大大优于铣刀,所以用钻头钻出预钻孔再用铣刀在预钻孔位置快速垂直下刀可避免粘刀并提高效率。

开阔空间区域,下刀可从加工区域外部直接用铣刀快速垂直下刀,由外往内切削,以提高效率。

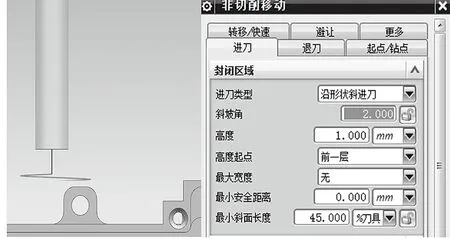

封闭空间区域,下刀可采用先钻头预钻孔再用铣刀快速垂直下刀和直接铣刀斜线下刀两种方式。前者适用于大的内腔开粗,后者适用于小的封闭切削区域以及底面精铣。采用铣刀斜线下刀时下刀角度不能过大,且进给速度不能太大,否则易出现粘刀、挤削切削、积屑瘤、毛刺硬化等加工现象,直接导致刀具寿命缩短、零件表面粗糙度下降。下刀角度一般选择1.5°~2°即可,如图4所示。

图4 下刀角度设置

2.3.3 分粗精加工

由于缺乏切削液的润滑作用,如果不分精加工直接铣到最终尺寸,干切削的表面粗糙度要明显更差,所以侧面以及底面都需要留0.05mm精加工余量,才能保证1.6的表面粗糙度。

2.3.4 小孔的干切削方法

孔越大,排屑越容易,孔越小则反之,用铣刀加工则越容易出现粘刀现象。小直径铣刀一旦发生粘刀,往往刀具立即折断,同时造成孔的损伤,零件有可能报废。所以,对于小孔加工优先采用钻头,且先钻孔后扩孔,以保证干切削环境下的孔径和表面粗糙度,如表1所示。

2.3.5 去毛刺

干切削加工中产生的毛刺更多更大,不利于钳工手工操作去毛刺,可利用高速铣的高转速快速进给空走刀迅速去除毛刺,以极短的时间取代长时间的手工去毛刺,大大缩短后续钳工工序的操作时间。由于3A21/6063材料软,仅仅在顶面空走一刀并不能完全去掉毛刺,会有小部分毛刺下翻,这时还应在侧面空走一刀才能完全去除毛刺。HsM600/HsM600U机床XYZ三轴的重复定位精度都在0.003mm左右,所以去毛刺时顶面、侧面都要留0.005mm余量,余量留得多则残余毛刺多,余量留得少则有可能产生接刀痕影响表面质量。

表1 小孔加工方法

3 结论

对于焊接后的阵列天线类零件干切削加工,通过选择高速铣加工方式,以及常温风冷或者效果更优的涡流管制冷低温风冷散热降温,在数控程序编制时采用合理的切削参数、下刀方式,加工时粗精加工分开并以合理的方法加工干切削时难加工的小孔,最后快速空走刀去毛刺。这样不仅能解决干切削状态下各种困难避免粘刀、满足图纸设计及加工工艺要求,保证加工精度,提高加工效率实现高效切削,而且大大降低后续钳工工序的劳动强度,缩短工序时间,值得推广。