不同抛光段陶瓷抛光废渣发泡性能的研究

2018-08-15范怀瑞汪庆刚张博烨黄剑锋

范怀瑞 汪庆刚 张博烨 黄剑锋

(1 珠海市斗门区旭日陶瓷有限公司 广东 珠海 519110)(2 陕西科技大学材料科学与工程学院 西安 710021)

前言

近年来,我国陶瓷行业飞速发展,但同时对环境也造成了污染,导致经济发展与资源环境的矛盾日趋尖锐。随着资源、能源和环境容量约束以及减少温室气体排放压力的日益加大,国家对节能、环保的要求越来越高,建筑陶瓷产业发展将面临资源、能源和环保成本提高的挑战,受国家政策的影响建筑陶瓷产业已进入调整期。对比2014年全国陶瓷砖年产能约为139.6亿m2,其中抛光砖产能占27.9%;从2015、2016年开始步入零增长阶段。根据《中国建陶地理调查/2017中国瓷砖产能报告》显示:至2017年底,我国瓷砖年产能(按310 d计)为136.28亿m2(不含屋面瓦),对比2014年减少3.35亿m2,降幅达2.4%。2017年抛光砖产能相对有所降低,占比18.75%,产能达到25.55亿m2。陶瓷企业平均每生产1 m2的抛光砖,将产生1.5 kg的砖屑,抛光磨具损耗将产生0.6 kg的碎屑,共计产生2.1 kg的抛光废渣。

按照浆状废料含水率为35%计,2017年产生陶瓷抛光废渣超过1 530万t。加上往年堆积未处理的抛光废渣,大量的的抛光废渣亟待回收利用。但由于陶瓷抛光废渣中通常含有1.0%~4.0%的SiC(主要来源于抛光磨料)以及2.0%~6.0%的MgO、MgCl2(来源于氯氧镁水泥粘接剂)等杂质,这些陶瓷抛光废料在烧成中会引起陶瓷坯体发泡,难以循环利用,这是陶瓷产业绿色生产的障碍之一[1~4]。

目前对于抛光废渣回收利用主要集中在利用抛光废渣作为发泡剂或者造孔剂方面,将其作为添加料或掺杂料进行部分回收利用,如可用于:①生产固体废弃物混凝土材料;③生产建筑吸声板;③生产陶粒;④生产、回收抛光砖;⑤制备多孔过滤材料;⑥生产轻质保温陶瓷砖等[4~10]。其中利用抛光废渣高温下发泡的性能,制备轻质保温陶瓷砖,具有隔热、保温、A级防火性能的特点,可以作为轻质建筑板材或者建筑保温材料应用,同时可大量消耗抛光废渣。

笔者通过红外,XRD、化学全分析、显微形貌分析、粒度分析等手段对抛光废渣的性能进行分析,同时研究了不同段抛光废渣的发泡性能的不同,为不同抛光分段抛光废渣回收利用提供了基础。

1 实验

1.1 实验工艺流程

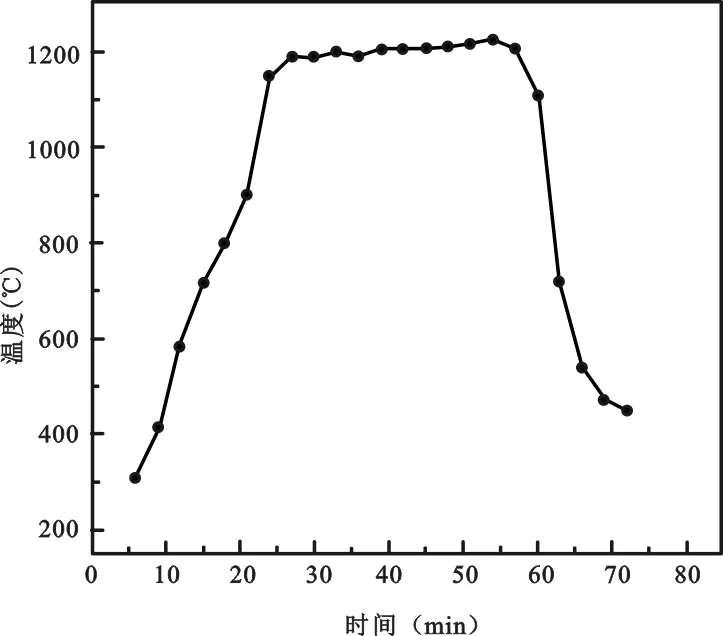

分别从陶瓷生产工序中粗抛、中抛、精抛3个工段末尾处废渣排入废水池的入水口取适量的抛光废渣污泥,清洗后并用80目标准筛进行过滤除去杂质,得到不同段的抛光废渣。再分别进行球磨压坯操作,球磨时间为5 min,压坯压力为12 MPa,制成尺寸作为112 mm×81 mm×7.8 mm的坯体,经100 ℃干燥后,在辊道窑垫上耐火垫板进行烧成,最高烧成温度为1 220 ℃,烧成周期为75 min。通过测试烧成试样的线膨胀率和容重的变化对比不同段抛光废渣的发泡性能。将取样得到的不同段抛光废渣均匀混合后通过XRD分析,红外分析、显微形貌等手段进行分析。辊道窑烧成制度曲线如图1所示。

图1 辊道窑烧成制度曲线图

1.2 测试与表征

本实验采用GKF-IV型硅酸盐成分快速测定仪,测定抛光废渣及陶瓷原料的化学成分。采用台湾安鹏科技股份有限公司生产的AM-412光学显微镜,对烧成试样的断面气孔形貌和结构进行观察。采用德国PE公司生产的VERTE70傅立叶红外光谱仪(Fourier Transform Infrared Spectroscopy, FTIR)分析测定抛光废渣的吸收光谱,采用溴化钾将抛光废渣按1∶100 的例称量压片,测定抛光废渣的红外吸收光谱。根据国标GB/T 3810.1-16-2006《陶瓷砖试验方法》中提供的方法,测定烧成试样的线性收缩(膨胀)率、容重。采用日本Rigaku公司X-射线衍射仪进行物相分析,型号为D/max 2200X。测试条件为CuKα,2θ=15°~70°。

2 结果与讨论

2.1 抛光废渣的红外图谱分析

对混合均匀的抛光废渣进行红外光谱分析,其红外吸收光谱分析如图2所示,根据参考文献,其中在1 110 cm-1附近强而宽的吸收峰为SiO2骨架的Si-O-Si的反对称伸缩峰,795 cm-1,468 cm-1处吸收峰为Si-O的对称伸缩吸收峰和弯曲振动峰[11]。

在1 456 cm-1,617 cm-1处均为Al-O键的特征峰;试样中并未出现明显的Si-C的特征峰,可能是由于SiC的含量很低,其特征峰在690~790 cm-1处,也可能与图2中的Si-O峰弯曲振动吸收峰叠加[3]。

在3 471 cm-1处的吸收带和1 637 cm-1处的小吸收峰为表面水和结构水的对称吸收峰和非对称吸收峰以及H-O-H键的弯曲振动峰。

另外,我们推测图2中的3 415 cm-1处为游离-NH2的特征吸收峰,2 931 cm-1和2 850 cm-1处分别为亚甲基反对称、反对称伸缩振动的特征吸收峰,1 620 cm-1处为酰胺II(N-H弯曲振动)的特征峰[12]。抛光废渣排放到污水池中,通过加入聚丙烯酰胺等絮凝剂后进行污水处理,可能是由于此原因在抛光废渣中检测到有机物聚丙烯酰胺[45]。但其在温度超过120 ℃时容易分解为气体,对于产品的高温段发泡无影响。

图2 陶瓷抛光废渣的红外吸收图谱

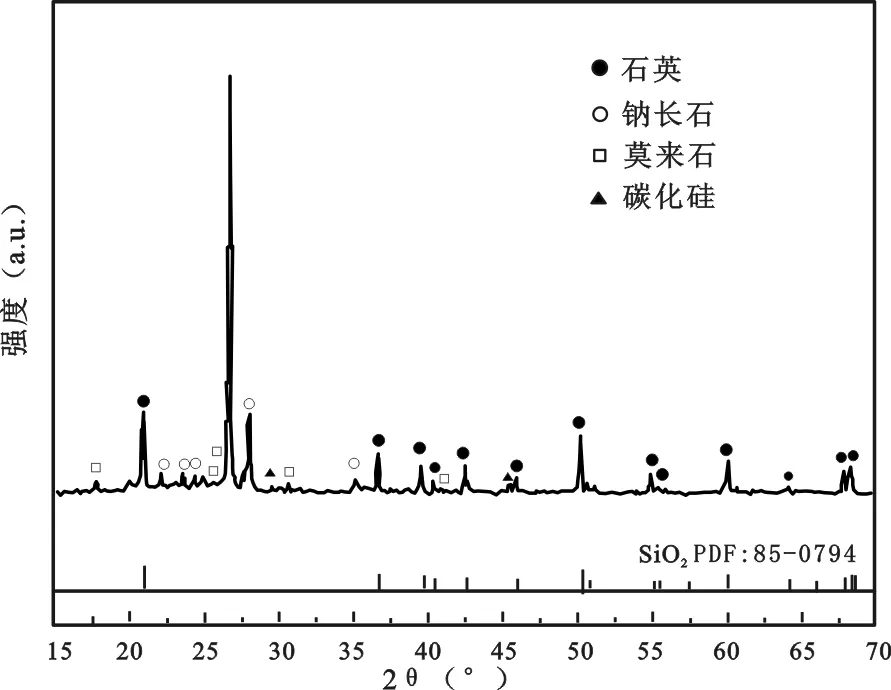

2.2 抛光废渣的X射线衍射分析

抛光废渣的XRD图谱如图3所示。从图3可以看出,SiO2衍射峰非常尖锐,且衍射峰强度较高说明经过烧成后的抛光砖,石英结晶性能较好,废渣中石英占绝大部分。另外还有部分的钠长石相(Na(AlSi3O8)),在抛光废渣中占有一定的比例。在抛光砖的发泡过程中,长石等熔剂相会熔融产生液态玻璃相包裹内部的生成的气体,构成发泡的要素。此外还出现了莫来石和碳化硅的峰,但衍射峰均较微弱,可能是由于抛光砖成品中莫来石及碳化硅在抛光废渣中所占比例很少导致的。其中抛光废渣中的SiC是由于在抛光过程中抛光磨具自身损耗引入的。

图3 陶瓷抛光废渣的XRD图谱

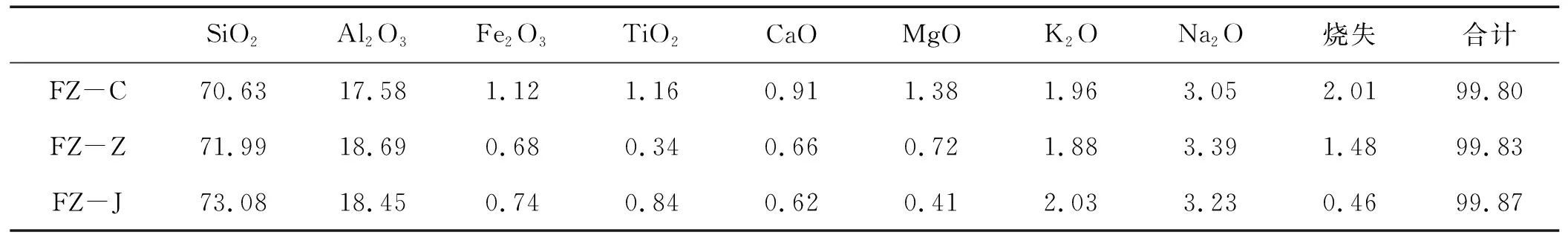

2.3 不同段抛光废渣化学全分析

对粗抛段(FZ-C)、中抛段(FZ-Z)、精抛段(FZ-J)的抛光废渣分别取样测试,其化学成分分析如表1所示。由表1可知,不同段抛光废渣中MgO含量随着粗抛、中抛、精抛段依次降低,这是由于由于不同抛光段抛光模具的磨头的粒度本身大小不同,在抛光环节不同抛光段所达到的抛光要求也不同,将对抛光废渣的成分产生影响。粗抛段的模具颗粒度最大,摩擦切削作用过程最为显著,抛光磨头消耗量最大,其切削产生的SiC和氯氧镁水泥混入废渣中的量也最多,中抛段磨头粒径次之,而精抛段由于魔头颗粒度最小,磨削量也最少,废渣中的磨头粉料含量最少,所以在化学全分析中3个抛光段中的MgO含量依次减少。

作为覆盖数亿国人的健康养生大课堂——北京卫视《养生堂》栏目官方的授权图书,“养生堂系列”已然成为健康养生品类大受读者欢迎的图书品牌。本书《养生堂教你降四高》系第四部,汇集1000多位全国医学专家,3000多期节目内容之精华,力求将科学实用的养生知识以通俗易懂的方式分享给读者,让读者真正“看得懂、学得会、用得上”。

表1 不同段抛光废渣化学全分析

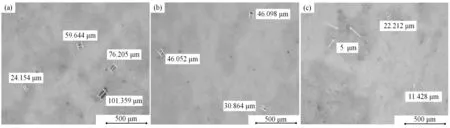

2.4 不同段抛光废渣显微形貌及粒度分析

使用手持式数码显微镜对粗抛段、中抛段、精抛段试样进行形貌和粒度分析(见图4),其中与陶瓷砖粉料颜色不同的黑色物质为SiC颗粒。图4(a)为粗抛段抛光废渣的照片,从图4(a)可以看出,有相对较大的SiC颗粒存在,粒径最大的约为101.4 μm;图4(b)为中抛段的抛光废渣,其粒度比粗抛段的颗粒小,大约在30~50 μm,但也有较小颗粒存在;图4(c)为精抛段抛光废渣的照片,相对于图4(a)、(b)精抛段有较多极小的SiC颗粒存在,由于精抛段抛光磨头中SiC本身的粒度就很小,一般精抛段使用的磨头标称细度为1 000~2 000目。照片中最大的颗粒约为22.2 μm,其余均为较小颗粒,同时在粒径分析中,10%左右的200 μm废渣为陶瓷砖抛光下来的抛光层。

根据对不同段抛废渣形貌进行分析,发现粗抛光段废渣颗粒相对最大且含量最多,中抛段颗粒次之,精抛段颗粒最细,且含量最少,这与化学成分分析的结果一致。

(a)粗抛段 (b)中抛段 (c)精抛段

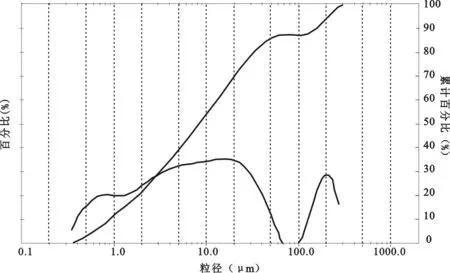

图5为精抛段抛光废渣的粒度分布曲线。从图5可以看出,精抛段抛光废渣的粒度很小。其中抛光废渣粒度在89 μm以下的颗粒占87%,另外还有13%左右的废渣粒径在200 μm,中位径D(v,0.5)为8.37 μm。精抛段废渣粒度较细,且粒径在89μm以下的颗粒约占90%。

图5 精抛段陶瓷抛光砖废渣的粒度分布曲线图

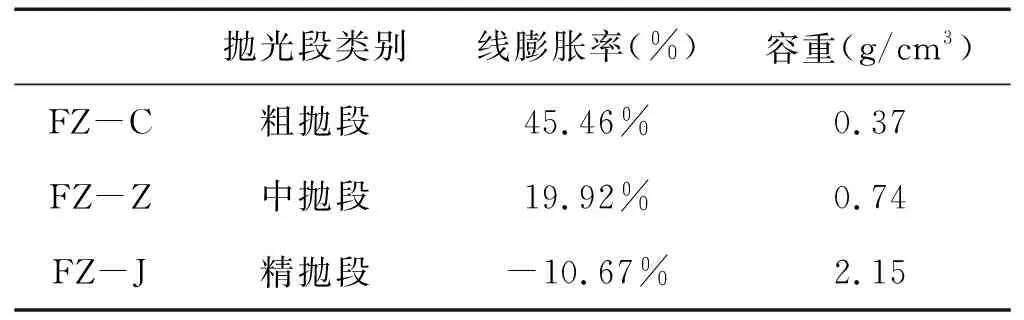

2.5 不同段抛光废渣发泡性能分析

表2为不同抛光段抛光废渣的发泡性能比较。由表2可以看出,废渣的发泡性能随前、中、后依次递减,其中前段废渣发泡性能最强,说明废渣中起主要发泡作用的是前段废渣其线膨胀率可达45.46%,但试样已经严重变形,容重最小为0.37 g/cm3;中段发泡性能次之,线膨胀率为19.92%;精抛段出现收缩,发泡性能最弱,容重最大,为2.15 g/cm3。

表2 不同抛光段抛光废渣的发泡性能比较

抛光废渣出现发泡现象是由于抛光工序中所用抛光模具由SiC和氯氧镁水泥粘结剂组成的,其SiC在高温发生氧化反应起到发泡作用,由粒度分析得出粗中精抛模具的SiC颗粒大小也不相同,粗抛段主要对陶瓷进行初步抛光,模具和陶瓷砖表面粗糙,磨削作用明显,磨具消耗量大,更换最为频繁,抛光模具中SiC颗粒的尺寸也较大,为40~120目。对比相同废渣的量,粗抛段含SiC最多,发泡效果也最明显;中抛段在粗抛段后,抛光模具磨头中SiC一般为150~600目,颗粒较细,相对粗抛段来说磨损消耗量较小,则废渣中SiC量也较少;所以线性膨胀率比粗抛段小;而精抛段一般使用的是标称细度为1 000~2 000目的抛光磨具,它属于抛光砖最后的抛光阶段,其主要功能为令抛光砖达到镜面效果,其使用时间最长,切削损耗量最小,更换间隔时间最长,所以其废渣中的SiC量最低,则发泡性能按照粗抛、中抛、精抛依次减小,另外对比精抛段废渣几乎没有发泡,可能是由于精抛段抛光废渣的粒度非常细,且含量很少,由于其相对较大的比表面积,反应活性很高,可能在试样中液相未形成时已经开始反应,此时试样密度很低,疏松多孔,有利于气体的排出,气体均排放出坯体,几乎不会产生发泡现象。这与表1中的化学成分分析结果一致,不同抛光段中的MgO含量依次减少。由于磨具中氯氧镁水泥和SiC按照一定比例组成,则抛光废渣中MgO和SiC含量应为正相关。由于粗抛段的摩擦切削过程较为明显,抛光磨头消耗量大,其切削产生的SiC和氯氧镁水泥混入废渣中的量也较多,而精抛段由于磨削量小,废渣中的磨头粉料含量最少,几乎不发泡。

2.6 抛光废渣发泡原理分析

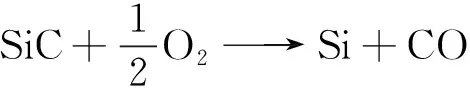

由抛光废渣中含有大量由于抛光磨具磨削作用掉落的SiC颗粒,同时瓷质砖磨削下来的料又是很好的玻璃质原料,可在高温下产生液相。抛光废渣中的SiC在高温下发生氧化反应产生气体分析抛光废渣中的SiC在高温下发生氧化反应产生气体,高温下由于液相的形成,使得反应释放的气体被液相包裹形成封闭气孔。在高温下SiC反应产生气体有反应如式1~6[48]所示:

(1)

(2)

(3)

(4)

(5)

(6)

通常在SiC表面会由于氧化反应生成一层致密的SiO2保护膜,氧气通过SiO2薄膜的扩散速率极低,可达到10-14~10-15cm2/s。空气中的氧气很难穿透这层薄膜继续与SiC反应[14]。但在陶瓷废料烧成过程中,陶瓷抛光废料中的SiC处在高温碱性的环境下,在高温的环境下,碱性熔体或硅酸盐液相等包围在SiC颗粒周围,逐渐腐蚀保护层,参与周围多种碱金属氧化物的低共硅酸盐液相的形成,致使氧气继续与SiC反应,保证气体产生。不断产生的气体被周围液相包围,即在SiC颗粒周围产生气体,周围粘度较高的液相包裹着气体,随着气体不断生成,不能及时排出而被封闭在液相之中,形成了闭气孔结构。抛光废渣中的SiC含量越多,反应产生的气体就越多,相应废渣试样烧成的发泡程度越大[15~16]。同时抛光磨具中引入废渣的氯氧镁水泥粘结剂也会在高温分解产生MgO碱金属氧化物,促进SiC的持续反应和液相的形成,起到促进发泡的效果。

由于不同段抛光废渣的SiC及氯氧镁水泥含量不同,烧成发泡性能差异很大。要达到综合利用废渣的目的,必须消除原料的不稳定对产品性能造成的波动。所以在进行回收利用时,必须将不同段抛光废渣进行均匀化处理以后才可以使用。否则,产品的稳定性能将得不到保证。对于精抛段抛光废渣,由于发泡性能很低或几乎不发泡,所以在适当的范围里,可以单独回收,作为抛光砖或釉面砖原料进行使用。

3 结论

1)抛光废渣主要由石英相和钠长石相组成,另外还含有少量的碳化硅和莫来石相。粗抛光段废渣中SiC颗粒相对最大且含量最多,中抛段次之,精抛段颗粒最细,且含量最少。总体来说,抛光废渣的粒度较细,精抛段废渣颗粒大部分在1~100 μm,属于微米粉体。

2)抛光废渣中含有一定量的有机物聚丙烯酰胺絮凝剂,它在低温阶段会发生分解,但对高温发泡影响不大。抛光废渣的发泡主要是由于抛光磨具引入废渣中的SiC和氯氧镁水泥引起的。不同抛光段废渣发泡性能由粗抛>中抛>精抛。抛光废渣的发泡性能与抛光废渣中的MgO含量正相关。综合利用抛光废渣,必须将不同段抛光废渣进行均匀化处理,消除原料的不稳定对产品性能造成的波动。对于精抛段抛光废渣,由于发泡性能很低或几乎不发泡,在适当的范围内,可以单独回收利用作为抛光砖或釉面砖原料进行使用。