料浆发泡工艺对轻质日用陶瓷性能的影响

2018-08-15张宏泉李琦缘文进1齐永康王武峰

张宏泉 李琦缘 文进1, 齐永康 王武峰

(1 硅酸盐建筑材料国家重点实验室 武汉 430070)(2 武汉理工大学 武汉 430070)(3 中山市武汉理工大学先进工程技术研究院 广东 中山 528400)

我国是日用陶瓷生产和出口大国,产量占世界总产量的62%左右[1]。随着陶瓷产业的不断发展,环境、资源及能源问题依然是行业发展必须解决的问题[2~3]。陶瓷的轻质化生产技术开发和应用,在一定程度上减少陶瓷原料的消耗量,而且可有效地降低陶瓷生产中燃料的消耗和运输成本[4]。

目前我国的陶瓷轻质化技术主要针对陶瓷墙地砖,很少涉及日用陶器制品[5~7]。虽然近年来,针对不同产品已开发出多种制备技术[4~8],但由于工艺过于复杂,难以在日用陶瓷生产中大量推广。为此,笔者拟通过料浆发泡技术制备轻质化日用陶瓷制品,探讨发泡剂添加量、减水剂种类、料浆的pH值对料浆流动性、坯体成形和烧成性能的影响,以确定利用注浆成形工艺制备轻质化日用陶瓷制品的工艺参数。

1 实验

1.1 实验原料

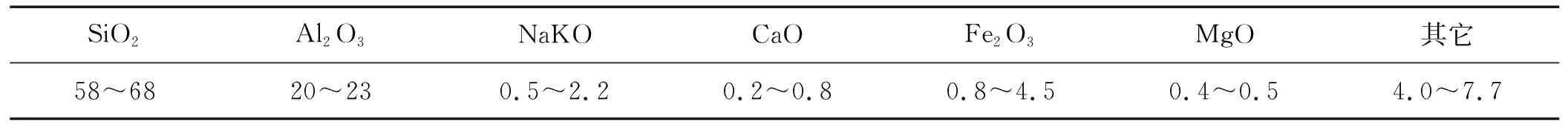

实验所使用的坯料由广东潮州某日用陶瓷厂提供,原料成分如表1所示。实验选取氨水或碱溶液作为pH值调节剂、水玻璃和三聚磷酸钠作为减水剂。所用发泡剂有十二烷基硫酸钠(Sodium Dodecyl Sulfate, SDS)、松香、脂肪醇聚氧乙烯醚羧酸钠(AEC-9Na)、α-烯基磺酸钠(AOS, 发泡精)等,稳泡剂为羟甲基纤维素(CMC)、羟丙基甲基纤维素、明胶、改性树脂等。

表1 坯料的化学组成(wt%)Tab.1 Chemical composition of the ceramic green body

1.2 实验过程

将坯料、水、减水剂按照一定比例混合,并用快速搅拌机搅拌化浆,再通过外加氨水或碱溶液调节料浆的pH值,以控制料浆的流动性。然后向料浆中直接加入发泡剂和稳泡剂,高速搅拌进行发泡,并将得到的料浆注入模具中成形,经脱模、干燥后,放入高温炉中在1 160 ℃烧结温度下进行烧结。

1.3 性能测试

采用Axios advanced X射线荧光光谱仪对坯料化学组成进行测定;采用恩式粘度计对料浆的流动性及触变性进行测定;根据发泡剂的发泡高度及其半衰期确定其发泡效果;采用阿基米德排水法测定试样的气孔率、吸水率和体积密度。将烧结后的陶瓷样品切成尺寸为5 mm×6 mm×36 mm的试样,使用万能材料试验机测定其抗折强度,其中加载速度为0.5 mm/min,并采用光学显微镜、扫描电子显微镜(SEM)观察试样微观的形貌。

2 结果与分析

2.1 料浆的流动性

料浆流动性是影响注浆成形的主要因素。减水剂的选择及使用量、水料比、料浆的pH值均可能影响到料浆的流动性能。选取三聚磷酸钠和水玻璃作为减水剂,控制水料比在0.45~0.60,以750 r/min速度搅拌30 min后,用恩式粘度仪测定料浆的触变性。

研究发现,当水料比从0.60降到0.45,添加了三聚磷酸钠的泥浆在静置30 s后完全流下时间从22 s增加到31 s,而添加水玻璃的料浆流速从19 s增加到21 s时。减小水料比会明显降低料浆的流动性、增加其触变性。但在实际生产过程中,高水料比又会影响坯体的脱模时间、石膏模干燥时间及其周转次数,导致生产制造成本的增加。因此,在保证料浆流动性和触变性的条件下,实验选取水料比为0.55,较为适宜的减水剂用量为3‰的三聚磷酸钠或2‰的水玻璃。

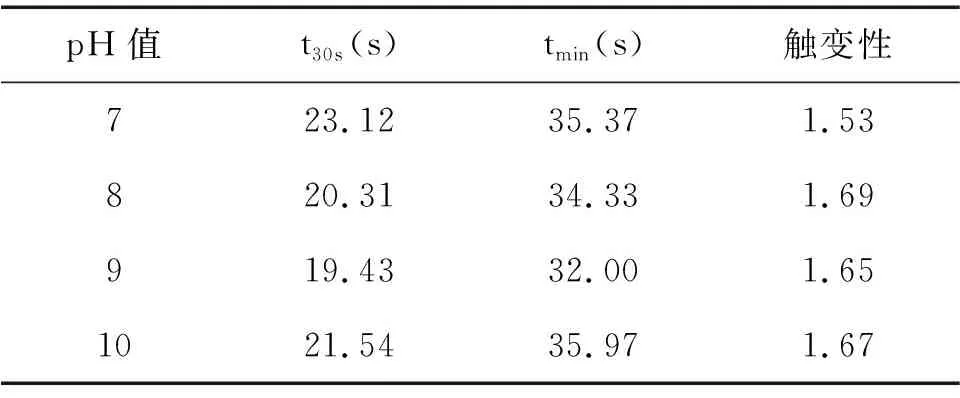

在粘土水系统中,泥土颗粒表面会吸附与之电荷相反的离子,实验通过调节料浆的pH值、Zeta电位,以改善料浆的流动性。表2为速度水料比为0.55、添加3‰三聚磷酸钠,在750 r/min速度搅拌后,配制成的料浆,并将料浆由原始料浆的pH值从7调整到8~10后所得料浆的流动性能结果。

表2 料浆流动性结果Tab.2 Results of slurry fluidity

由表2可以看出,适当增加料浆的pH值有利于获得流动性较好的料浆。当pH值为9时料浆的流动性及触变性都变为最佳;当料浆的pH>9,料浆流动性及触变性均会变差。三聚磷酸钠溶于水后水溶液显示出碱性,较高的pH值影响其电离,可使其分散性有所下降。故料浆pH值为9时流动性较好。

2.2 发泡剂的发泡性能及其对坯体成形的影响

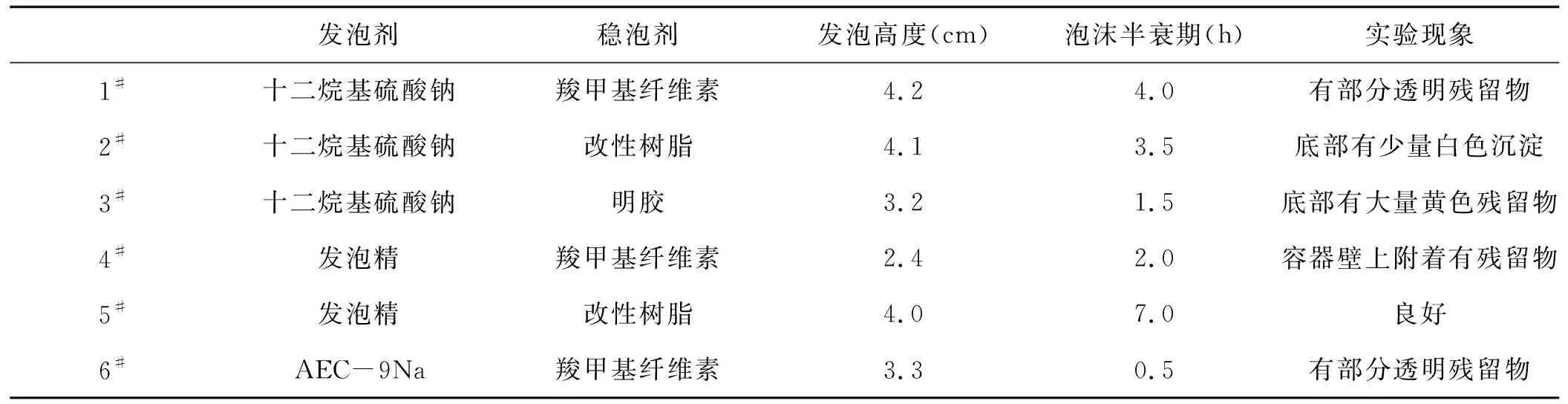

表3为添加1%发泡剂、5‰稳泡剂的水溶液,以速率为1 200 r/min高速搅拌15 min后的发泡效果。从表3可以看到,5#试样的泡沫孔径大小合适,泡沫均匀且发泡高度高、泡沫的半衰期时间最长。与其余发泡体系相比较,该发泡体系能较快溶于水,不易存在未溶解的块状残留物,不需要作必要的前期处理。因此选取发泡精和改性树脂为发泡体系。

表3 不同发泡体系的发泡效果Tab.3 Foaming effect of different foaming systems

控制水料比为0.55、料浆的pH值为9、外加2%水玻璃进行配料制浆,加入不同浓度的5#发泡体系,将其注入石膏模中观测其成形情况(见表4)。

表4 发泡剂浓度对成形性能的影响Tab.4 Influence of foaming agent concentration on formability

实验发现将发泡剂加入泥浆后,发泡剂的浓度直接影响成形性能。当发泡剂浓度低于0.8‰时,注浆2 h后坯体可以顺利脱模,发泡剂的加入并不影响陶瓷坯体的注浆成形工艺及效果。继续增加发泡剂的添加量,将导致坯体开裂,这主要是由于发泡剂在水中含量过高时,粘度会增大,导致泡沫的孔径变小,部分未发泡的发泡剂会附着在泡沫液膜上,当发泡剂的重量超过泡沫液膜的承受能力时,会发生泡沫破裂或并泡现象。另外,在石膏模具吸水过程中,因为大量气泡的破裂,在石膏模具表面难于形成一层均匀紧密层,且坯体厚度和密度不一致,导致了石膏模与部分坯体粘结在一起和坯体开裂。因此,为确保坯体的成形质量,外加发泡剂的添加量应低于0.8‰。

2.3 发泡剂对干坯强度和烧成性能的影响

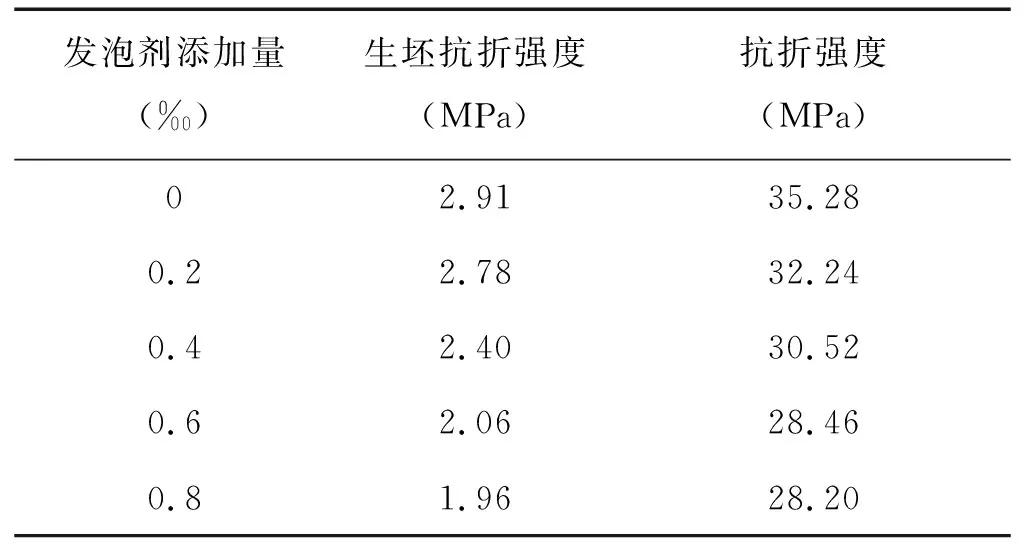

对添加不同量发泡剂所制得样品的干坯强度及烧成后试样的强度进行测定,其结果如表5所示。试样烧成后的气孔率和体积密度变化情况如图1所示。 与未加发泡剂试样相比,发泡剂的添加量从0.2‰增加到0.8‰,生坯强度和试样的抗折强度均有所降低,但即使在外加发泡剂添加量为0.8‰时,生坯强度也可达到1.96 MPa,其烧成后的抗折强度仍可达28.2 MPa,体积密度可下降25%以上。

表5 发泡剂浓度与抗折强度的关系Tab.5 Relationship between the foaming agent concentration and the flexural strength

随着发泡剂浓度的增大,料浆在搅拌过程中所形成的气泡数量也在增多,并均匀包裹或分散于料浆内部。在料浆完成注浆成形后,形成的气泡均匀地分布于坯体之中,从而导致烧成后的陶瓷内部的微孔也随之增多、从而导致样品的抗折强度及体积密度降低。因此,选择适当的发泡剂、并控制其添加量,采用微孔发泡仍可获得具有适当力学性能的陶瓷制品,从而达到陶瓷轻质化的目的。

图1 发泡剂浓度对陶瓷气孔率和体积密度的影响Fig.1 Influence of foaming agent concentration on porosity and bulk density

2.4 断面形貌分析

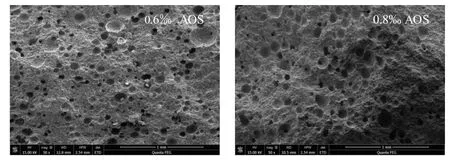

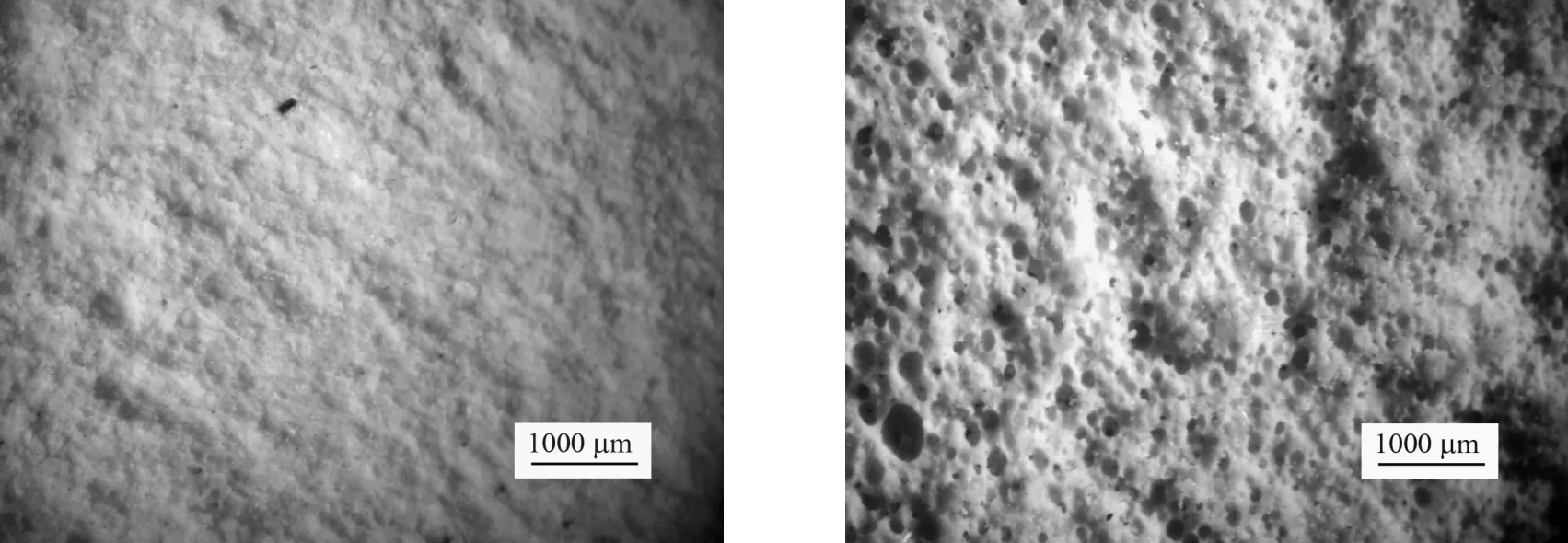

图2为添加量分别为0.6‰和0.8‰的发泡剂所得试样的SEM照片。试样形成的气孔为200~300 μm,当发泡剂添加量为1.25‰时,孔径变大,气孔率增加,内部气孔的增大以及大气孔在陶瓷占有率增大,抗压强度降低。因此,利用料浆发泡制备日用陶瓷材料,发泡剂的添加量应控制在0.1%以下。添加量为0.125‰的发泡剂所得烧结样品的化学显微图见图3。

3 结论

减水剂的种类及使用量、水料比、料浆的pH值均会影响到料浆的流动性能。3‰三聚磷酸钠或2‰的水玻璃为减水剂,料浆的pH值为9时流动性较好,发泡精和改性树脂组合的发泡体系起泡效果好、半衰期长,在与料浆的搅拌过程中,发泡均匀,具有较好发泡效果。而且发泡剂添加量小于8‰时,不影响成形过程中的脱模,但随着发泡剂添加量的增加,所得陶瓷的气孔多、孔径合适、分布均匀,可有效地能满足生产需求和日常使用的微孔发泡轻质日用陶瓷。

图2 不同发泡剂浓度所得样品的SEM图Fig.2 SEM images of samples obtained from various concentration of foaming agent

图3 添加量为0.125%的发泡剂所得烧结样品的光学显微图Fig.3 Optical micrograph of samples obtained by adding 0.125% foaming agent