精细陶瓷在智能手机上的应用及其制备工艺

2018-08-15蓝海凤黄永俊李少杰王双喜

蓝海凤 黄永俊 李少杰 张 伟 王双喜

(汕头大学工学院 广州 汕头 515063)

前言

1992年,国际商业机器公司(IBM)开发出第一款智能手机[1]。近20年来,随着无线通信和半导体等技术的发展,全球智能手机发展迅速,基本完成了对功能机的替代[2]。据数据显示,2016年1~12月,我国手机市场出货量已达5.60亿部,其中智能手机的出货量达5.22亿部,占同期国内手机出货量的93.2%[3]。在面向信息通信技术催生知识社会的创新2.0逐步取代传统工业时代创新的大背景下,“微创新”已经成为21世纪发展的一个新趋势[4],手机厂商通过采用新材料技术对智能手机材质进行微创新,以实现智能手机品质的差异化,不断满足用户体验,扩大市场份额。精细陶瓷器件由于具有硬度高、耐磨性好、手感细腻致密、对无线信号无屏蔽、散热性好等优点正在成为研发下一代智能手机的新选择。

1 精细陶瓷在智能手机上的应用

随着科技的不断发展和进步,工程结构陶瓷在电子市场中占据的优势逐渐增强。美国苹果公司曾多次申请了关于氧化锆陶瓷作为手持设备外壳的相关专利,同时随着几款陶瓷外观电子产品的出现,引起了手机厂商和消费者对氧化锆陶瓷外观件的认知和追捧,推动了精细陶瓷向智能手机行业地逐步渗透,其应用主要包括手机背板、指纹识别模组盖板、手机按键等小型结构件。

1.1 陶瓷手机背板

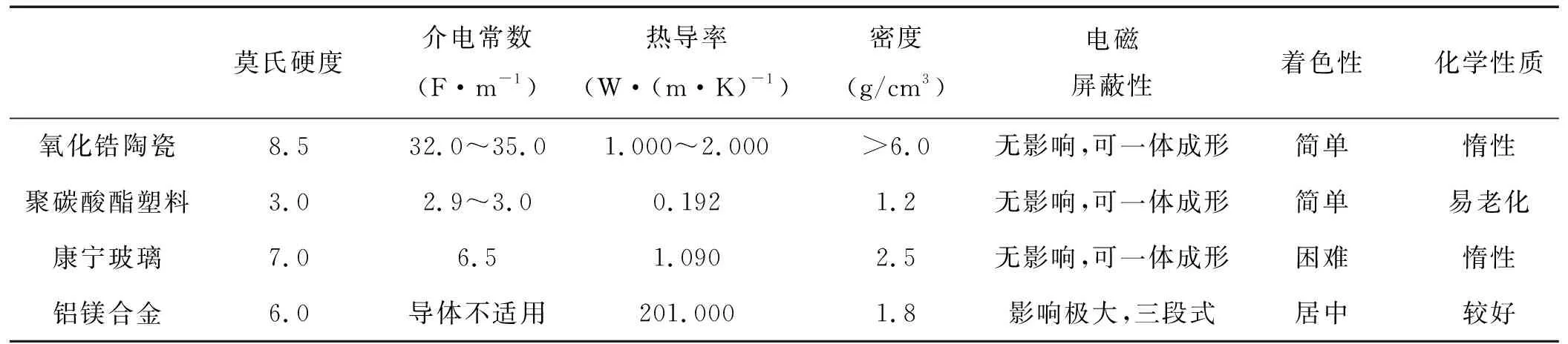

目前手机背板材料主要为塑料、金属、玻璃和陶瓷,主要的性能参数对比如表1所示[5]。其中塑料(聚碳酸酯)背板综合性能较好,但其耐磨性、散热性、体感较差,易老化,主要用于中低端手机;金属背板具有抗摔、可塑性强、散热性好等优点,已成为主流手机的标配[6]。随着5G网络、无线充电等时代的到来,智能手机对信号传输上要求越来越高,金属背板对信号屏蔽作用较大,成为制约其发展的关键因素,因此手机背板材质必将由金属背板转变为玻璃、陶瓷等非电磁屏蔽材质背板。由于陶瓷背板的抗弯强度、硬度、耐磨性、散热性等性能优于玻璃背板,而成为手机厂商实现手机材质差异化的重要选择。目前,用于制作手机背板的陶瓷材料为氧化锆、氧化铝、碳化硅等,其中氧化锆是手机背板中应用最为广泛的陶瓷材料。

表1 常用手机背板材料的性能比较[5]Tab.1 Properties of some mobile phone rear covers with different materials[5]

氧化锆是一种新型高技术陶瓷,不仅具有高强度、高硬度、耐高温、耐腐蚀、无信号屏蔽等优点,在受应力诱导下四方晶型转变为单斜晶型的马氏体相变机制和相变增韧的独特性能,还能提高陶瓷材料的断裂韧性和抗弯强度。其中,氧化钇稳定的四方晶型氧化锆陶瓷(Y-TZP),其断裂韧性为2~20 MPa·m1/2,抗弯强度可达到1 000 MPa以上,高于其他陶瓷材料[7~8]。并且其在外观上易于着色,能形成多种颜色的手机背板满足不同用户需求,同时其还具有良好的即视效果,温润如玉的触感能给消费者带来全新的用户体验。

近年来人们对手机陶瓷背板进行了广泛的研究,目前市场上已有多款陶瓷背板手机。2012年韩国手机厂商泛泰推出了世界首款陶瓷机身智能手机Vega Race12,其经过高于1 300 ℃的高温烧制后,具有超高强度的耐磨性[9]。中国专利CN104068595B[10]公布了一种陶瓷壳体结构件的制备方法,所制得陶瓷壳体结构件由陶瓷壳体和金属、合金或塑料边框构成,从而提高陶瓷壳体结构件的整体抗摔能力。中国专利CN104961461A[11]公布了一种氧化锆陶瓷手机后盖的制备方法,该方法制备的掺杂改性的氧化锆陶瓷手机后盖具有高强度、高韧性、尺寸精度高等特点,其最大主屏尺寸可达到6 in,厚度薄至0.15~0.80 mm,可形成平板、2D、3D等复杂形状。小米手机曾推出4款不同色彩和肌理的陶瓷手机后盖,与普通的塑料和金属手机后盖相比,陶瓷的运用使手机外观拥有陶瓷特有的淡雅色彩、光滑触感和细腻丰富的纹路质感,起到丰富手机的视觉、触觉的材质感和防滑的作用[12]。

1.2 指纹识别模组陶瓷盖板

1684年英国植物形态学家Nehemiah Grew发表了一篇关于指纹的科学论文,开启了世界范围内研究学者对现代科学指纹识别的研究[13],指纹识别技术首先应用并普及于刑事案件侦破领域,然后广泛地应用于其他行业领域中。正处于移动互联网时代,智能手机作为一种通讯工具影响着人们生活的方方面面,人们通过手机进行存储和传输信息的安全性就变得尤为重要。基于对个人隐私的保护,2013年美国苹果公司推出了一款带有指纹识别功能的智能手机,其指纹识别支持手机解锁和在线支付,解决了传统密码、图形解锁和数字PIN(Personal Identification Number)存在暴力攻击、字典攻击和肩窥攻击的安全性问题与记住输入密码和绘图模式的可用性问题[14~15]。该技术在智能手机中的应用一经推广就使其在便携式电子产品领域中迅速发展。目前,指纹识别逐渐成为智能手机的标配,据统计,2016 年上半年全球发布的智能手机共27款,使用了指纹识别技术的多达20款,占比74%[16]。

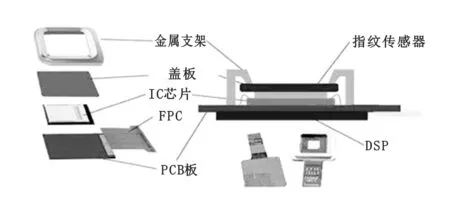

图1 指纹识别模组基本结构Fig.1 The basic structure of fingerprint identification module

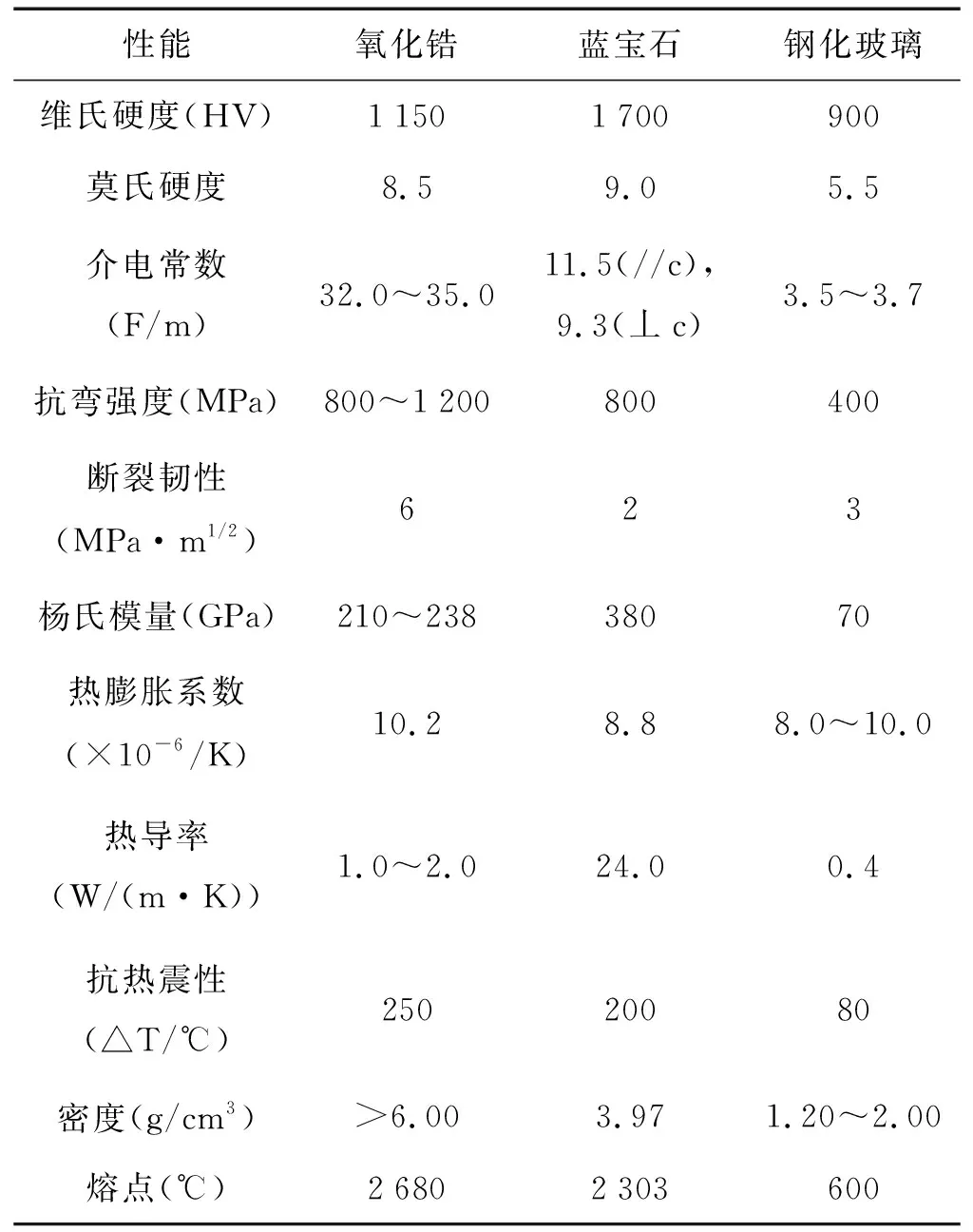

通常,指纹识别模组主要由金属环、盖板、传感器、驱动芯片、印刷电路板等部分组成,其结构如图1所示[17]。其中,指纹识别盖板是区别指纹识别好坏的重要指标,它既具有对传感器与驱动芯片的保护作用,又是决定指纹解锁速度的关键因素之一。根据指纹识别盖板材料的不同,可分为蓝宝石、涂覆式(Coating)、玻璃和陶瓷4种。根据模组位置,指纹识别盖板又可分为按压式指纹识别方案和涂覆式指纹识别方案。按压式指纹识别材料主要性能参数对比如表2所示[18]。涂覆式成本低,但其涂层硬度较低,易磨损,使用寿命短,质感较差,整体美观性不强,主要应用于低端手机。钢化玻璃具有成本低,制备工艺简单等优点,但其硬度较低,易磨损,介电常数和抗弯强度较差,目前最薄厚度仅为0.175 mm,难以应用在中高端指纹识别领域。蓝宝石硬度高,耐磨蚀,但其成本高,穿透性、断裂韧性较差,整体抗摔能力不强。氧化锆综合性能较好,其硬度高仅次于蓝宝石,韧性好(6 MPa·m1/2),在同等厚度情况下,提高了盖板整体抗冲击抗摔能力。同时,其介电常数高(32~35),穿透能力强,识别灵敏、速度,是最合适的表面贴片材料之一。OPPO R9的指纹识别模组采用了氧化锆陶瓷贴片,在保持高抗磨的同时增加了整体质感,让手机的解锁速度提升至极速的0.2 s[19]。中国专利CN205692182U[20]公布了一种氧化锆陶瓷指纹识别盖板,所述指纹识别盖板的翘曲度为2‰~8‰,厚度为0.1~1.0 mm,抗弯强度为800~1 200 MPa,介电常数为9.4~11.58,具有致密性好、强度高、韧性好,品相高雅、成本低等优点。

表2 按压式指纹识别材料性能比较[17]Tab.2 Properties of different materials for press-type fingerprint identification[17]

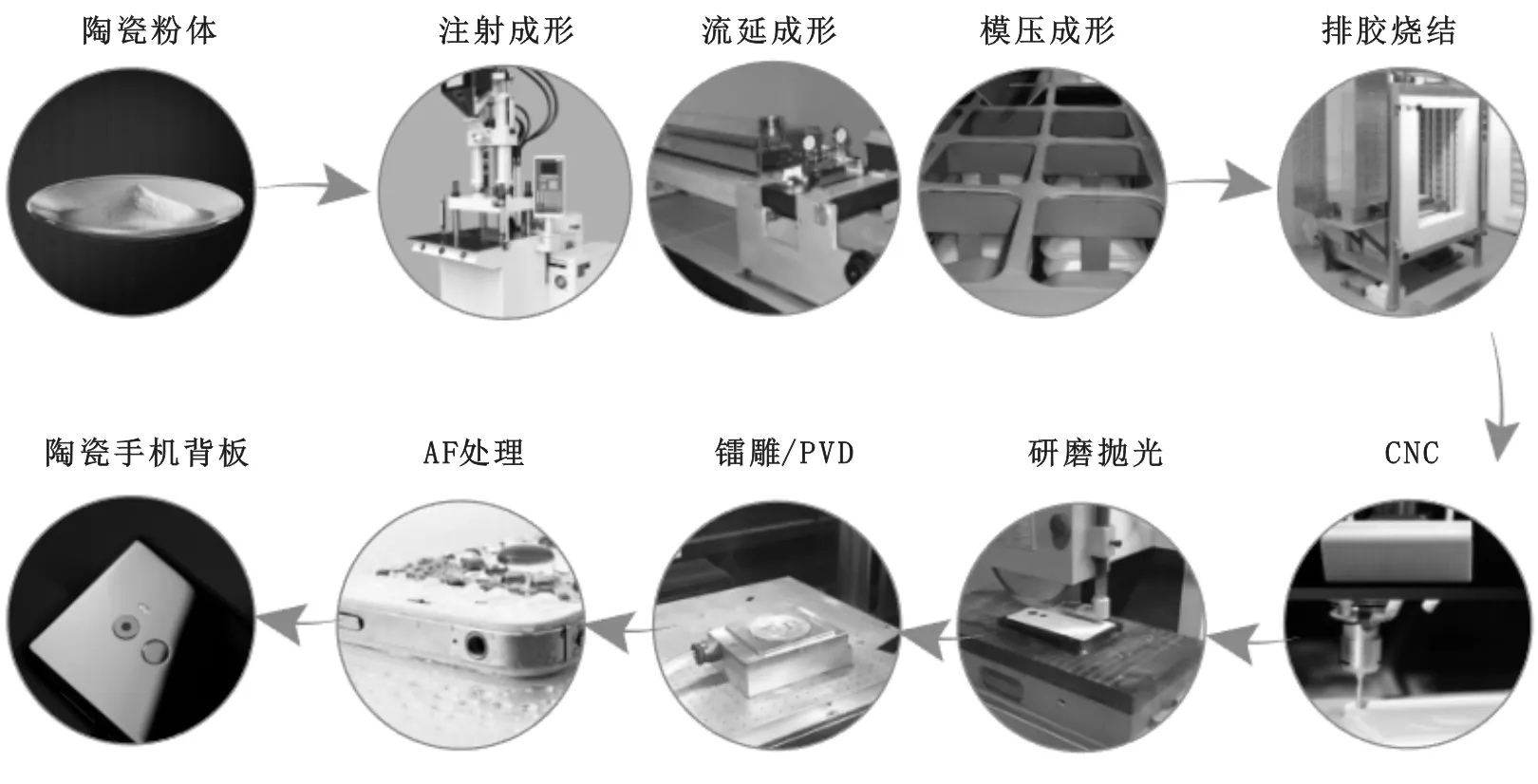

精细陶瓷性能优越,作为陶瓷精密零部件应用于智能手机中有着巨大的市场空间,但实现产业化应用的关键因素在于陶瓷精密零部件制备工艺技术的成熟完善。手机精细陶瓷零部件的制备工艺主要包括陶瓷粉体制备、成形、后加工等工序(见图2)。

图2 手机精细陶瓷零部件的制备工艺Fig.2 Preparations of fine ceramic parts for mobile phone

2 手机精细陶瓷部件的粉体制备工艺

纳米陶瓷粉体制备技术是制备手机精密陶瓷部件的关键,粉体质量的好坏直接影响手机精细陶瓷部件成品的内在质量和性能。纯度高、分散性能好、粒度超细和粒度分布窄是评价陶瓷粉体质量性能的重要依据。如何利用简单的制备工艺制备性能优良的陶瓷粉体,一直是业内人士研究的热点。目前纳米陶瓷粉体常用的制备方法有化学沉淀法、水热法、溶胶-凝胶法等[21]。

随着纳米技术的迅速发展,人们研究成功了多种超细粉体的制备方法,包括固相法、化学气相法、喷雾干燥法[22]、电化学合成法[23]等,每种方法都有其优点和一定的局限性。如何在保证粉体质量的前提下,简化制备工艺、降低制备成本和扩大产能以满足日益增长的手机用超细陶瓷粉体原料供应需求和打破国外高端粉体制备技术垄断,一直是业内人士亟待解决的技术难题。

3 手机精细陶瓷部件的成形

目前,智能手机陶瓷精密零部件成形技术主要有注射成形、干压成形和流延成形等方法。其中,注射成形主要用于生产外形复杂的小型结构件;干压成形主要用来制备形状简单的陶瓷制品;流延成形可制备高质量、超薄型的陶瓷薄片[24],是手机陶瓷指纹识别盖板的主要成形方法。

3.1 注射成形

陶瓷注射成形(Ceramic Injection Molding,CIM)是粉末注射成形(PIM)技术的一个分支,最早用于1937年火花塞绝缘子的制造中,它是指一种将塑件的注塑成形工艺与陶瓷制备工艺相结合的,通过压力将融熔状态的胶体注入具有一定形状的模腔中而形成的陶瓷零部件成形方法,其主要用于生产外形复杂,尺寸精确的手机锁屏、音量键、中框等小型精密陶瓷件,也可用于生产手机背板,该方法自动化程度高,无需进行机加工或少加工,且产品尺寸精度高,是目前国际上发展最快、应用最广泛的陶瓷零部件精密制造技术[25]。CIM工艺过程包括混料、注射成形、脱脂、烧结等工序[26]。其中注射成形悬浮体的流变性、注射充模的参数选择以及脱脂过程等都是影响手机陶瓷部件无缺陷注射成形的关键因素。纳米陶瓷粉体表面自由能高,与有机物混合时相容性较差,且极易团聚降低分散性和流动性。Liu W等[27]以石蜡为溶剂与钛酸酯偶联剂改性氧化锆粉体形成混合溶液。经研究发现,当钛酸酯添加量为1%(质量分数)时最佳,此时改性粉末的平均粒径较小,粒度分布较窄,降低了体系粘度,提高了粉体在有机载体中的均匀性和相容性。Zainudin M等[28]以棕榈硬脂(PS)和低密度聚乙烯(LDPE)为粘结剂体系,用毛细管流变仪研究比较58%,59%,60%的较高粉末装载量的3种氧化钇稳定的氧化锆

图3 注射成形陶瓷手机背板和陶瓷中框Fig.3 Ceramic rear coverandmid-frame for mobile phone by injection molding

(YSZ)喂料以及温度对YSZ悬浮体流变特性的影响。研究结果表明,3种喂料的流动特性指数n均小于1,且活化能E低(分别为17.99 kJ/mol,17.01 kJ/mol,10.10 kJ/mol),符合假塑性型悬浮体利于成形。其中粉末装载量为60%的喂料在170 ℃下注射成形最佳,具有最高的生坯强度值12.7 N,可得到较高密度和低孔隙率的样品。脱脂过程是注射成形中耗时最长的一道工序,也是关键步骤。为了解决因脱脂过程控制不当而导致坯体产生变形、微裂纹和应力集中等缺陷,以及传统的热脱脂耗时较长,生产效率低的问题[29],严兴伟等[30]在60 ℃汽油脱脂1 h后,采用溶剂脱脂和热脱脂相结合的两步脱脂工艺可以有效避免坯体变形、微裂纹、不致密等缺陷,并且可以将脱脂过程从原来的25 h缩短至8 h,较大地缩短了脱脂周期。中国CN103476209A[31]公布了一种陶瓷外壳及其制作方法,采用注射成形工艺解决陶瓷外壳装配难度高的问题,实现精密装配。但注射成形只适合于厚度大于1 mm 的厚件成形,对于大尺寸、薄壁件,该成形方式很难避免因成形压力不均而导致的材料密度不均,因此制件在烧结过程中极易变形、甚至开裂[11]。采用注射成形的陶瓷手机背板和陶瓷中框如图3所示。

3.2 干压成形

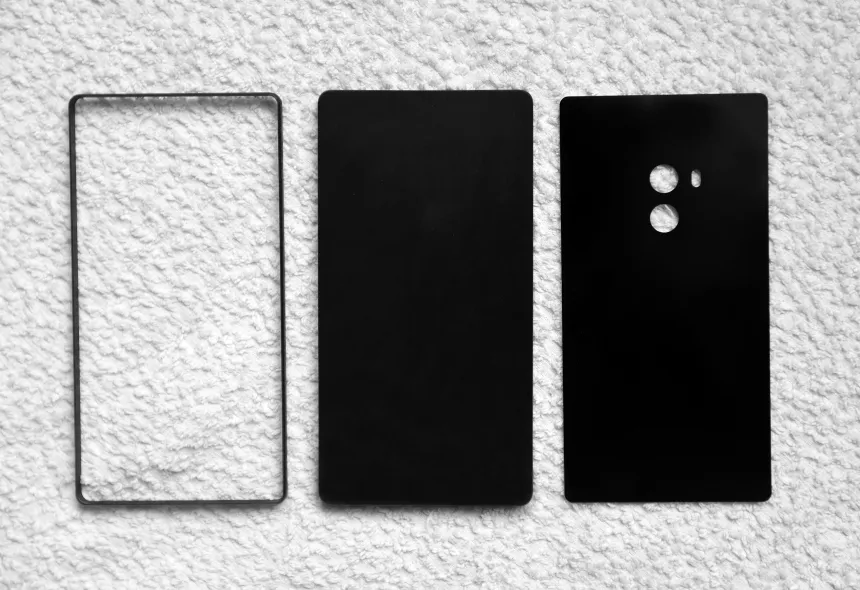

干压成形(Dry Pressing)又称模压成形,是一种陶瓷粉体在压力作用下被压制成具有一定形状的致密坯体的成形方法,主要用于生产轻量、高刚性且形状简单的扁片状手机陶瓷背板等。该方法操作简单,坯体尺寸准确,适合机械化生产,且粉体中水分和有机成分含量少,烧成收缩率小,但密度不够均匀,粉体与模具壁间存在的摩擦力会对模具造成磨损从而增加生产成本[26]。其中加压压力、加压速度、保压时间、粘结剂等工艺参数都会影响坯体的性能和最终产品的质量[32]。任继文等[33]以8YSZ(摩尔分数为8%氧化钇,全稳定氧化锆)双粒度粉体为研究对象,对成形压力、保压时间及粘结剂用量等成形工艺参数进行了优化,结果表明当聚乙烯醇(PVA)加入量为10%(质量分数)、成形压力为10 MPa、保压时间为30 s时,可压制出相对密度为54.9%的陶瓷坯体。中国CN106518060A[34]公布了一种陶瓷手机后盖的制作方法,将陶瓷粉末放入手机后盖模具中振动密实后加压处理,所得陶瓷坯体经烧结、表面加工即可得到手机后盖。该方法与现有技术相比,陶瓷坯体尺寸精度高,所得陶瓷后盖手机紧密、瑕疵少、强度高、韧性好且加工余量少,极大地降低了生产成本。采用干压成形制作的陶瓷手机背板如图4所示。

图4 采用干压成形的陶瓷手机背板Fig.4 Ceramic rear cover for mobile phone by dry pressing

3.3 流延成形

流延成形(Tape Casting)是一种将陶瓷粉体与溶剂、分散剂、粘结剂、增塑剂等有机添加剂混合形成均匀的陶瓷浆料置于流延机上制成要求厚度的薄膜的成形方法[24],该工艺是HOWATTG于1947年首次提出用于生产薄膜和厚膜集成电路的陶瓷基片,并于1952年获得专利[35]。流延成形技术主要包括浆料制备、成形、干燥、排胶、烧结等工序,因其具有设备工艺简单,效率高,可连续生产,坯体性能单一,可制备高质量大型薄板的陶瓷部件等优点,现今被应用于手机指纹识别盖板中,进而扩大了其应用范围领域,该工艺的浆料中有机成分含量高,烧成收缩率大造成指纹盖板易产生开裂、卷曲、厚度不均匀等缺陷[36]。因此探索工艺存在的问题,改进和完善工艺,提高陶瓷基片性能一直是研究的热点。溶剂、有机添加剂以及流延工艺是影响基片性能的主要因素[37]。梁建超[38]研究分析了各种有机添加剂以及球磨时间对氧化锆浆料稳定分散性的影响以及基带的运动速度、流延及干燥的环境等工艺参数对素坯质量的影响。结果表明,当三乙醇胺分散剂用量为1.5%(质量分数)时最佳,浆料粘度最低;浆料球磨时间在12 h以上,且粘结剂与塑化剂的质量比在0.6~1.0,所得浆料性能稳定,分散效果良好;当流延速度控制在10~12 cm/min,干燥温度为25 ℃,水基浆料在空气中自然干燥,非水基浆料在溶剂气氛中干燥时,所得素坯的密度高,强度和延展性较好。中国CN105906333A[39]公布了一种将流延工艺与压延工艺相结合制备陶瓷生带的方法,采用纳米粉体与微米粉体形成的微纳跨尺度混合体,通过流延-压延工艺,可制备出固含量高、烧结温度较低且均匀致密性高的陶瓷生带。黄咸波等[40]采用腾空装炉方式烧结的氧化锆流延基片,经过在1 400 ℃保温4 h的整平处理,可以得到较为平整的手机背板。采用流延成形的陶瓷手机背板如图5所示。

图5 采用流延成形的陶瓷手机背板Fig.5 Ceramic rear cover for mobile phone by tape casting process

4 手机精细陶瓷部件的后加工

外观质量的好坏直接影响着产品的品质。当陶瓷材料作为手机精密部件时,对其表面效果提出了很高的要求。同时,陶瓷材料固有的硬性和脆性使其加工难度增大。为了获得合乎要求的外观质量,包括光洁平滑的表面、高尺寸精度、防指纹污染、防油污等,这就需要较高柔性和精度的加工设备。目前后加工技术主要有:数控机床(CNC)加工、研磨抛光、激光雕刻、物理气相沉淀(PVD)、抗指痕(AF)处理等。

CNC加工是指由数控加工语言进行编程控制数控机床对零部件加工的一种工艺方法,因而加工前须根据产品结构进行必要的建模和编程。陶瓷CNC加工基于脆性断裂去除机理,使陶瓷材料在加工过程中通过缺陷和裂纹的成形或延展、剥落及碎裂等方式去除[41],主要用于陶瓷机身的修整处理,使机身曲线更加柔和。因其具有生产效率高、加工精度高、加工质量稳定的优点,而成为了3C外观产品制造商必备的精加工设备。

超精密研磨抛光是超精密加工技术的重要部分,其中化学机械抛光(Chemical Mechanical Polishing,CMP)技术是应用最为广泛的;技术最为成熟的研磨抛光技术,基于机械化学原理,在微细磨粒的撞击和研磨液的化学作用下产生研磨作用去除被加工件表面的微量材料,达到降低手机陶瓷零部件表面粗糙度,提高表面尺寸精度和增加表面光泽的目的[42~43]。陶瓷材料硬脆性大,经常使用比被加工工件硬度要高的金刚石磨料来研磨制造陶瓷结构件。轮速超过60 m/s的高速磨削精加工陶瓷部件时,能形成较小的切屑厚度,降低磨削力,提高表面质量和加工效率[44]。抛光是主要的终加工手段,它通过降低表面粗糙度并去除研磨形成的损伤层,以获得光滑、无损伤的手机陶瓷件表面[42]。

激光雕刻又称镭雕或激光打标,是指利用激光照射到被加工材料表面,发生物理或化学反应产生热熔融化或汽化现象的表面处理工艺。目前已有许多类型的激光器用于微加工(打标、切割、划片、钻孔)手机陶瓷背板、手机按键等小型结构件,具有效率高、精度高、适用范围广等特点。Karnakis等[45]报道了脉冲宽度在纳秒和皮秒的激光器都可用于陶瓷的高质量激光微量化,具有优异的表面光洁度,相对较高的材料去除率。但超短脉冲激光处理时间相对较长,Parry等[46]通过直接加入纳秒激光到毫秒处理后的切割表面上,在相当短的时间内显著提高了毫秒加工的氧化钇的稳定的四方晶型氧化锆表面光洁度。当激光雕刻功率较高时,可使陶瓷材料的刻痕清晰,边缘齐整锐利,且无熔渣形成[47]。

PVD溅射主要用于制备手机logo图案。通过电场和磁场的作用,使带点粒子轰击靶材致使靶材以粒子(原子或分子)的形式沉积于基件上形成薄膜的技术[48],具有膜与基体附着强度高、成膜致密均匀、膜层厚度可控等特点。

20世纪70年代,德国植物学家巴特洛特发现荷叶表面的乳突和蜡晶体形成的微纳结构使其表面具有超疏水以及自洁的特性[49]。随着陶瓷材料在便携电子产品中的广泛应用,针对陶瓷材料易成为“指纹收集器”而影响美观的问题,人们通过模仿荷叶效应,发明了一种抗指痕镀膜工艺(简称AF处理),利用真空蒸镀方式,将纳米级高分子聚合物在真空状态下被加热到一定温度后蒸发,以分子或原子的形态直接射向陶瓷材料表面凝结形成固态薄膜,控制表面粗糙度和使其表面张力最低,达到疏水疏油,不易附着并易擦拭指纹的效果,为防止蒸发粒子的大量散射,蒸发粒子的平均自由程应大于蒸发源与基片的距离[48]。

5 结语

随着5G时代的来临以及指纹识别、无线充电功能向手机行业逐步渗透,氧化锆陶瓷具有硬度高、耐磨性好、韧性好、无信号屏蔽等优点以及良好的即视效果、温润如玉的触感使其成为手机厂商对手机背板的重要选择。同时其介电常数高,灵敏度好,是理想的指纹识别盖板材料,但受成本高和合格率低等问题困扰,目前还未能实现陶瓷手机盖板等部件的量产化。因此,如何简化手机陶瓷部件的制备工艺,提高手机部件的产品合格率是目前手机行业和精细陶瓷行业面临的共同挑战。