生产扰动下的大规模定制流程优化研究

2018-08-15陈淮莉

程 豪 陈淮莉

(上海海事大学物流研究中心 上海 201306)

0 引 言

21世纪的制造业是以定制化和个性化为主的时代,随着大数据、物联网等新兴技术的兴起,企业也逐渐采用大规模定制MC(Mass Customization)取代传统的大规模生产模式。客户订单分离点CODP(Customer Order Decoupling Point)作为大规模定制的核心考虑因素,将生产制造分为通用化和定制化两个阶段,合理的CODP的定位能有效提高生产效率并降低库存成本。然而,频繁波动的市场需求环境和复杂的生产流程对企业的生产制造柔性提出了更高的要求。在实际的生产过程当中,由于生产现场状况复杂,生产过程中出现的突发事件和随机扰动导致生产进度和生产计划的冲突也成为企业面临的新问题[1]。如何保证大规模定制两阶段生产的顺利进行,在提前期和定制度的约束下实现较低成本的生产制造成为一个必须解决的问题。

针对生产扰动等不确定事件对生产制造的影响,近年来的研究也呈现增加趋势,例如文献[2]研究了插单扰动下的流水线生产调度和预防性维护问题,以改进式遗传算法对流水车间重调度进行了建模求解。文献[3]建立了大数据环境下车间异常事件的预警模型,从理论和技术角度对异常数据来源给出了计算方法。文献[4]提出了一种双维度蚁群算法,结合多主体订单对制造资源加工优先级给出组合及优化配置方法。文献[5]设计了一种解决柔性制造车间调度问题的多目标粒子群算法,用于求解多目标柔性的车间调度模型。文献[6]结合免疫算法对遗传算法进行了改进,提出了一种设备故障条件下的车间组合策略重调度方法。上述文献中利用的启发式算法是处理这一类问题的主要方法。

在企业实施大规模定制方面,CODP位置对生产制造的显性和隐性影响是研究的热点。文献[7]对多CODP的大规模定制生产系统成本构成进行了分析,给出了成本优化的多CODP定位模型及算法。文献[8]针对动态环境和客户需求驱动,建立了适应动态环境的多CODP动态调整系统。文献[9]以企业利润和顾客价值为基础建立模型,研究了单个和多个CODP在时间约束下对产品种类的影响。文献[10]研究了CODP定位在生产制造和供应链管理上对企业的影响,从供应链设计、战略规划、生产计划和控制系统等方面提出了一个双重设计方法。这些研究论证了CODP对于大规模定制企业生产制造的重要性以及CODP位置对生产制造产生的不同影响,但以上文献均未深入考虑生产扰动和随机事件对CODP的影响。

文献[11]表明,由于生产扰动后的生产调整往往改变了生产流程的整个组织方式,其变化必然会带来生产系统总成本的改变。而构成MC环境中的系统总成本如启动成本、制造成本、半成品的库存成本、客户等待成本等,又与CODP所在位置有密切关系。文献[12]也指出,生产过程中工序的调整必然会对原生产过程中已有的CODP位置造成一定影响,即原CODP位置不一定是调整后的最佳位置。文献[13]系统总结了生产车间动态事件的三种类型,分别为订单相关事件、工序相关事件和机器相关事件。文献[14]介绍了物流服务供应链当中订单插入对CODP位置的影响,并引入了规模效应系数建模分析企业是否应该接受新的订单。

总的来说,当前的研究中对大规模定制企业生产扰动后的重调度和流程优化研究较少,而企业对生产扰动前后CODP的合理定位关系到大规模定制生产的全过程。本文以大规模定制企业生产扰动为背景,探讨工序调整前后CODP位置对生产成本的影响,建立以提前期和定制度为约束条件的生产总成本最低的CODP定位模型,采用模拟退火算法对模型进行求解计算,并结合具体示例验证方法的可靠性。

1 问题描述及模型建立

1.1 问题描述

己知某MC企业生产一款产品的流程总工序数M为8道,企业预先设计的CODP位置p为第5道工序,现因第2道工序设备故障而影响整体生产进度,企业为了使生产能顺利进行,在不影响定制度的前提下将第2道工序与第7道工序交换顺序,若要使企业生产总成本最低且满足客户对产品定制度和提前期的要求,需要考虑是否重新调整CODP所处位置。已知该企业产品的生产流水线简图如图1所示。

图1 某MC企业产品生产流水线简图

1.2 模型假设

1) 企业根据客户订单进行定制化生产,在定制化阶段前,有足够的半成品库存,所有订单的提前期为不包括通用化阶段的准备时间和生产制造时间。

2) 企业一旦确认生产,生产制造的各个工序衔接紧密,不存在调整时间和原材料等待时间,每个生产工序在相同时间中只能加工一个部件。

3) 采取集中式库存管理,只保有通用化半成品库存,无在制品库存和成品库存,供应链各个成员采取JIT的生产模式,产品生产结束直接交付给客户。

5) 企业接受客户订单按照先到先服务(FCFS)的原则来安排生产,在一个生产周期当中,每个客户订单具有一致的提前期。

1.3 模型建立

1.3.1 相关约束

(1)

2) 定制度约束 定制度的高低反映了制造商对顾客订单个性化需求的响应程度,若σ表示客户期望的最低定制度,用提供给顾客的属性特征值选项的总数与最大属性特征值选项总数的比值γ表示定制度,则有0<γ<1且γ≥σ,Ri(i=1,2,…,R)表示第i道工序的特征属性选项数,当工序为通用化生产阶段,则无特征属性数,Ri=0,CODP出现在第p道工序时,有:

(2)

0<γ<1且γ≥σ

(3)

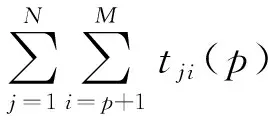

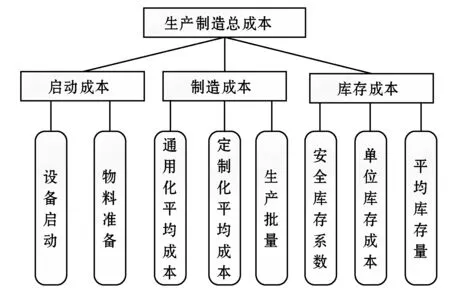

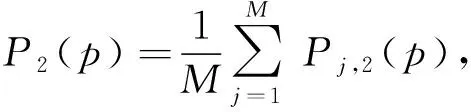

1.3.2 成本函数模型

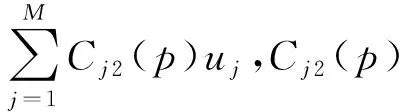

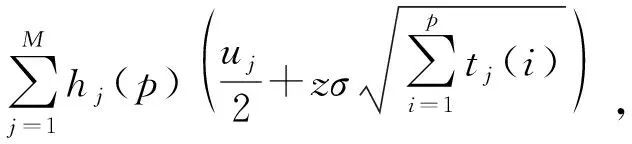

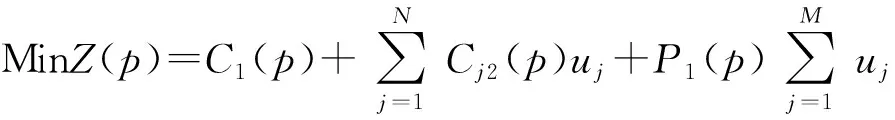

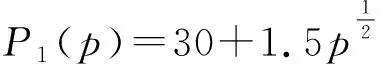

从上述的阐释和说明中,可以得出基于大规模生产价值链成本分析的CODP定位模型表达式。生产总成本的影响因素如图2所示,生产总成本由生产启动成本C(p)、制造成本M(p)、半成品库存成本S(p)构成,总成本函数如下:

MinZ(p)=C(p)+M(p)+S(p)

(4)

(5)

图2 生产总成本的影响因素

(6)

综上所述,本文的模型函数如下:

(7)

(8)

p+1≤i≤M

(9)

(10)

0<γ<1且γ≥σ

(11)

2 算法设计

由于流水车间的调度和优化是一类典型的NP难问题,针对此类问题的求解,遗传算法、粒子群算法、蚁群算法、模拟退火算法等启发式算法应用广泛。启发式算法能有效降低问题的时间复杂度,在有限的时间内获得模型最优解,但不同的算法有其各自的优缺点与局限性,需要根据具体问题进行权衡。

当MC企业生产流水线发生随机扰动或突发事件时,企业需要对工序进行调整,并需要考虑是否重新调整CODP的位置。企业保证生产顺利进行的同时必须维持成本的最小化,当生产流程较为复杂时,企业需确立n个CODP的位置,n个CODP把生产过程分为了n+1个子流程,各个子流程存在资源、时间等多种约束限制。本文以单个CODP为例,并采用模拟退火算法进行模型求解,进行具体的算例分析。

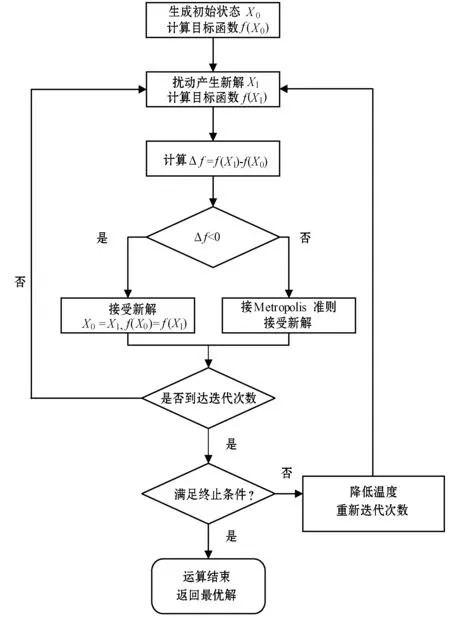

相比较其他启发式算法,模拟退火算法局部搜索能力强,它在搜索过程引入了随机因素,在迭代可行解时,能以一定的概率来接受一个劣于当前解的解,具备跳出局部最优陷进的能力,从而能趋向全局最优值,有利于此类问题的求解。模拟退火算法的求解步骤如下:

1) 在CODP可行域中随机选择初始状态x0,求出生产总成本f(x0), 设置初始温度T0,T0是由初始接受率确定的常数。

2) 在可行解范围内随机产生一个扰动,利用状态函数确立一个新的状态x1,重新计算生产总成本f(x1)。

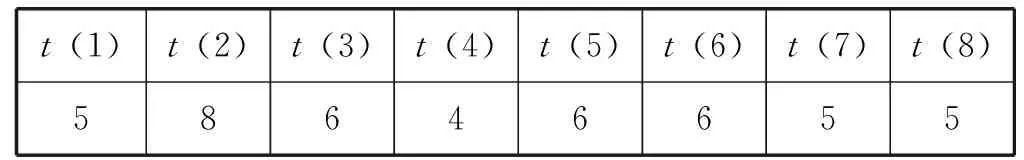

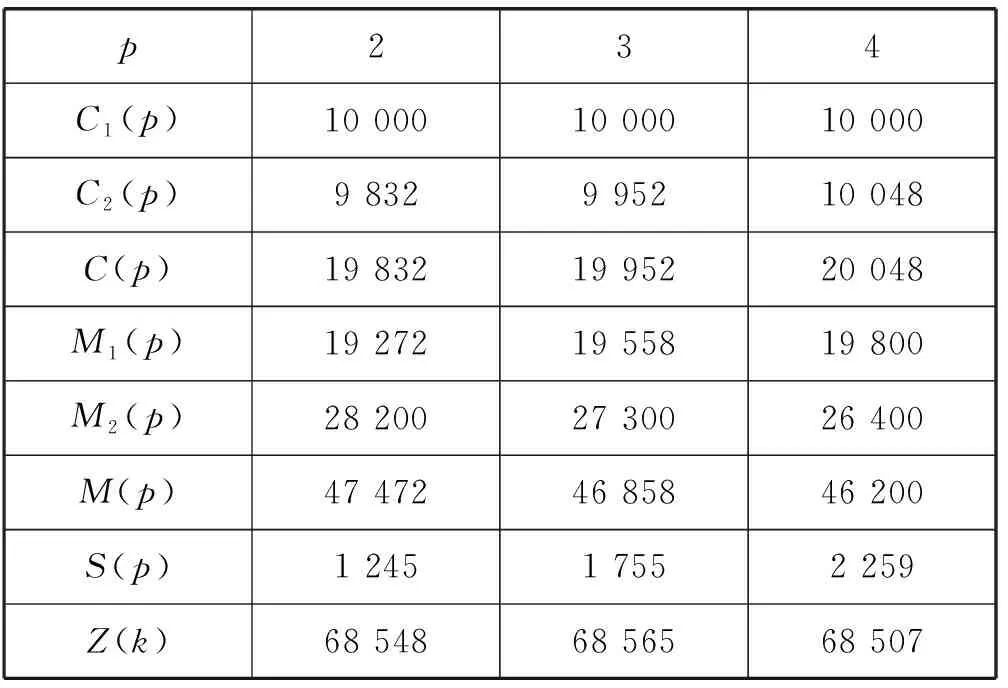

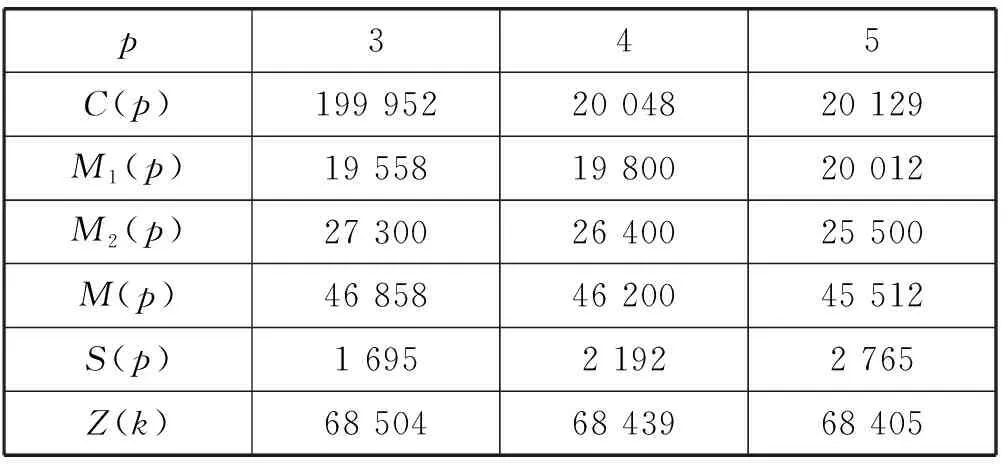

3) 若f(x1) 4) 根据当前温度的迭代次数,判断该过程是否终止,是则跳到步骤5,否则转到步骤2。 5) 根据终止温度tf,判断退火过程是否终止,是则跳至步骤7,否则跳至步骤6。 6) 降低控制温度T,Ti+1=αTi,Ti为第i次迭代温度,α为衰减系数,转到步骤2,开始新的搜索。 7) 把当前解作为最优解输出。 其具体算法步骤流程图如图3所示。 图3 模拟退火算法求解步骤流程图 表1 每道工序加工时间 h 根据提前期约束条件式(8)式(9),可求得2≤p≤8,另一方面,由定制度约束式(10)式(11)得p≤4,即可选择的CODP位置范围为2≤p≤4,该问题可利用模拟退火算法搜索可行域来求得近似的最优解,即CODP所在位置。 当使用模拟退火算法进行求解时,在可行域范围内,选择初始状态p=2,初始控制温度设置为T=50,状态产生函数p=p+1,衰减系数α=0.04,算法终止条件为T 表2 不同CODP的位置成本函数求解结果 元 根据以上数据分析可知,当可行域中的CODP点向生产制造的后端移动时,启动成本C(p)不断増加,M1(p)不断増加,M2(k)不断减少,由于规模效益作用,M(p)总制造成本减少,但半成品库存成本S(p)増加。p从2到3的变化过程中,生产启动成本C(p)和库存成本S(p)的増加幅度大于制造成本M(p)的减少幅度,总成本Z(k)呈增加趋势;p从3到4的变化过程中,制造成本M(p)的减少幅度大于生产启动成本C(p)和库存成本S(p)的增加幅度,总成本Z(k)呈下降的趋势。因此,为了实现MC企业生产总成本最小化,同时满足客户定制化需求,企业应将CODP定位于第4道工序处,此时总生产成本为Z(p)=68 507元,即最优的CODP位置。 假设按原生产顺序生产,即在CODP调整之前,由约束条件可得3≤p≤5,调整前不同CODP的位置成本函数求解结果如表3所示,综合分析可得原CODP确实设置在第5道工序,所以该大规模定制企业进行流程优化时需要重新调整CODP的定位,而新的CODP为p=4。 表3 调整前不同CODP位置的成本函数求解结果 元 本文以MC企业受到生产扰动后的流程调整和优化为背景,构建了生产总成本最低的客户订单分离点定位模型,并采用了模拟退火算法对模型进行求解。通过具体的算例分析表明,CODP的位置影响生产制造过程中的启动成本、制造成本、库存成本,进而影响其生产制造的总成本。企业受到生产扰动后若想实现低成本的生产制造,必须重新考虑CODP的位置,而CODP的定位必须以定制度和提前期为约束条件,有效权衡各种成本,才能求取最优解。

3 示例分析

4 结 语