转子自适应主动平衡算法及电磁平衡头单盘平衡试验

2018-08-14樊红卫智静娟史必佳景敏卿刘恒2张旭辉

樊红卫, 智静娟, 史必佳, 景敏卿,4, 刘恒2,,4, 张旭辉

(1.西安科技大学机械工程学院, 710054, 西安; 2.西安交通大学现代设计及转子轴承系统教育部重点 实验室, 710049, 西安; 3.西安交通大学机械工程学院, 710049, 西安; 4.西安交通大学机械结构强度与振动国家重点实验室, 710049, 西安)

现代旋转机械正向高速化、精密化方向发展,高速化提升了旋转机械的工作效率,精密化提高了工作质量。对数控机床而言,主轴转速提高加大了材料去除率,但高转速也使主轴系统抵抗外界干扰和系统误差的能力减弱。例如,刀具不均匀磨损及破损、刀具-主轴装配误差等一系列导致转子质量不平衡的问题,均在极高的主轴转速下被放大,由此导致的巨大离心力对轴系工作质量、可靠性和安全性产生了极大危害,且这一危害的影响是瞬间的[1-2]。因此,需要在不停机状态下快速检测并可靠地消除质量不平衡,进而提高旋转系统的可靠性和安全性。

国内外学者针对旋转机械的不停机平衡技术已开展了大量研究工作,提出了一系列基于影响系数[3]的在线主动平衡算法。1998年,Dyer等提出了自适应影响系数法,并于2000年对Jeffcott转子自适应主动平衡进行了深入研究[4]。2001年,Shi研究了变速工况下转子自适应主动平衡模型[5],提出了鲁棒最优影响系数控制[6]。2002年,Zhou等就刚性转子加速过程中单平面主动平衡最优控制进行了研究,提出了影响系数表法[7]。2003年,Kim等对基于影响系数的增益调度控制进行研究,通过试验验证了其稳定性[8]。

除平衡方法的研究外,同行学者也开发了主动平衡装置,如机械式[9]、喷液式[10-11]、磁流变式[12]和电磁式[13]平衡头。其中,电磁式平衡头具有非接触、响应快、无污染等优势,受到同行学者的广泛关注。因此,将自适应影响系数法和电磁平衡头联合用于转子在线主动平衡是当前转子动平衡领域的热点话题。然而,目前国内自适应平衡算法及电磁平衡研究主要面向化工机械等非精密转子[14-16],而国外在精密转子自适应电磁平衡研究中尚未对单盘转动平衡策略进行深入研究。

本文自主开发了一种电磁圆环形主动平衡头,从经典影响系数法入手,构造了一种自适应平衡算法,以砂轮-电主轴为对象进行主动平衡试验验证。本研究以单平面自适应平衡算法和电磁平衡头单盘转动平衡策略为主线,是对本领域已有研究的发展,对机床主轴、风机、直升机等装备的在线主动平衡具有重要参考价值。

1 转子平衡影响系数法

1.1 转子平衡影响系数的定义

影响系数法是利用不平衡矢量与转子振动之间的线性关系而使转子系统达到平衡状态的方法,其中影响系数是指单位不平衡矢量所产生的振动。获得转子系统影响系数的方式有两种:一是通过转子动力学计算得到理论的影响系数,二是通过现场试验和振动测试得到实际的影响系数。对于在线主动平衡,影响系数只能通过在线测试方式获得。

设转子以角速度ω运行,当具有不平衡量ui时,测得振动为vi,改变不平衡量为ui+1,得到振动为vi+1,则转子系统的影响系数为

更普遍地,在角速度ω下定义cij(ω)为在第i个平面测量在第j个平面上不平衡的影响系数,uj(ω)为第j个平面上的不平衡量,di(ω)为在第i个平面测量时由干扰引入的振动,vi(ω)为在第i个平面测得的振动,则

将式(2)改写为矩阵形式,有

V=CU+D

(3)

式中:C为影响系数矩阵;U为不平衡矢量;D为干扰矢量;V为振动矢量。其中,第j个平面上的不平衡在第i个测量平面引起的振动影响系数定义为

1.2 基于影响系数法的转子平衡原理

当转子达到稳定转速后,第k次平衡迭代时振动可由如下方程得到

Vk=CUk+D

(5)

对测量平面数目等于平衡平面数目的情况,影响系数矩阵为非奇异方阵。此时,第k+1次迭代能够实现平衡目标,即转频振动趋近于0,此时平衡方程为

Vk+1=CUk+1+D≈0

(6)

根据式(6)可知,当转子系统处于平衡状态时,有如下关系

CUk+1=-D

(7)

进一步,得到平衡校正矢量公式

Uk+1=-C-1D

(8)

对于在线主动平衡,每次迭代时平衡校正矢量不为0且干扰无法直接测得。为计算所需的平衡校正矢量,假设干扰是恒定的,通过下式得到

D=Vk-CUk

(9)

将式(9)代入式(6),可得

CUk+1=CUk-Vk

(10)

进而得到平衡校正矢量为

Uk+1=Uk-C-1Vk

(11)

针对影响系数矩阵为方阵的情况,影响系数矩阵可认为在控制过程中是不变的,此时影响系数矩阵求逆可先于平衡过程进行,如此以来在实际在线平衡的每一步迭代过程中仅需执行一次矩阵乘法。平衡时,需用试验估计所得到的影响系数矩阵Cnew替代式(11)中的C。如此处理得到的平衡控制律的稳定性完全取决于影响系数的估计精度。

2 单平面自适应影响系数法平衡理论

2.1 非自适应单平面平衡控制律

在稳定工作转速下,第k次迭代时转子系统同步振动可表示为平衡输入和转子同步干扰累积效应的线性函数,如下

vk=cuk+d

(12)

式中:uk为第k次迭代平衡校正量;d为传感器所测振动信号中的干扰量。

进一步,可得平衡校正量计算公式

式中:uk和vk由测量得到,影响系数c由试验得到。单平面主动平衡的目标是求取合适的uk+1使第k+1次迭代的振动输出为0。

2.2 引入增益因子

针对式(13),引入增益因子α,可得

假设干扰用假想不平衡量uim采用某累积影响系数cu表示如下

d=ccuuim

(15)

进而,推导可以得到

vk=c(uk+cuuim)

(16)

在此,定义累积作用项tk为

tk=uk+cuuim

(17)

将式(17)代入式(16),可得

vk=ctk

(18)

假设干扰不平衡量uim、影响系数c和cu在一次迭代过程中不变,可用式(18)、式(17)和式(13)得到第k次和第k+1次迭代之间的关系

联合式(19)和式(18),可得振动历程关系

当且仅当满足如下关系时

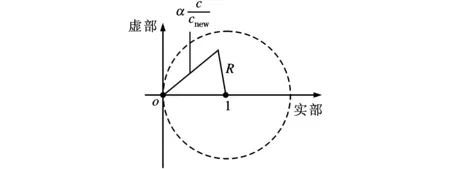

针对固定影响系数c,单平面主动平衡控制律式(20)才是稳定的。该稳定准则在复平面内如图1所示[17]。

图1 单平面平衡稳定域

由图1可知,落入右半复平面单位圆内所有αc/cnew取值均可以保证单平面平衡是稳定的。进一步,假设影响系数在控制过程中不变,当且仅当增益因子满足下式时,非自适应控制律式(14)总是稳定的

式中:|c|、|cnew|为实际和估计影响系数幅值;θc、θcnew为影响系数相位角。因增益因子α大于0(0<α<1),故当估计影响系数相位角和实际影响系数相位角之差为±90°时(如c/cnew实部大于0),总能找到一个使控制过程稳定的增益因子α。

基于以上推导,从初始振动到振动趋近于0的整个过程都受控于式(20);小的增益因子有利于提高控制稳定性,但会降低收敛速度且会增加对影响系数估计准确性的要求。因此,合理的影响系数在线估计策略对在线主动平衡极其重要。

2.3 引入遗忘因子

假设将第k-1次平衡迭代结果作为第k次平衡补偿初始状态vk-1,来自平衡控制器的控制信号将驱动平衡装置工作,此时转子振动更新为vk,则新的影响系数为

对式(23),平衡试重时过于剧烈的调整会降低影响系数估计精度,而过小的调整又会导致分母接近0使影响系数出现奇异值,需合理选择主动平衡装置的调整幅度。

此外,旋转机械工作时干扰不可避免,此时仅靠式(23)获取影响系数会产生一定误差。为减小当次测量误差对影响系数估计结果的影响,需在影响系数估计中考虑先前结果,采用“加权法”更新影响系数如下

式中:β为遗忘因子,取值范围为0≤β≤1。

当β=0时,当次估算影响系数对平衡迭代没有贡献,即使用上次估计值作为本次迭代值,此种情况和非自适应影响系数法相同;当β=1时,只将当次估计值用于计算而忽略之前结果,会造成控制过程不稳定。合适的遗忘因子取值需综合考虑测量误差敏感性和收敛速度两方面因素,当β取值趋于0时,抵抗外界干扰的能力较强,适用于强噪声或动态特性稳定的系统;取β值趋于1时,收敛速度较快,适用于强非线性或动态特性变化较大的系统。

2.4 单平面在线自适应平衡控制律

在引入增益因子和遗忘因子的基础上,单平面在线自适应平衡控制律如下

3 砂轮-电主轴单平面主动平衡试验

3.1 含永磁体的电磁圆环形主动平衡头

含永磁体的电磁圆环形主动平衡头结构原理如图2所示。

图2 电磁圆环形主动平衡头结构原理

如图2所示,平衡头总体包含两组线圈和两组配重运动机构。线圈整体呈圆环状、与主轴壳体固定连接,线圈通电产生电磁场驱动配重机构转动。配重机构整体亦呈圆盘状、由小阻尼的球轴承支撑,在线圈电磁场作用下可双向转动。配重圆盘携带补偿质量和定位用的永磁体(永磁体在图2中未画出)。当配重盘转至平衡位置时线圈断电,依靠永磁体和两侧磁路组件之间的磁阻最小原理实现配重盘锁死,从而保持住当前的平衡状态。平衡头自锁和通电启动原理如图3所示。

(a)稳定自锁位置磁路周向展开图(线圈不通电)

(b)配重盘启动时刻磁路周向展开图(线圈通电)Z为磁性齿齿数;P为永磁体个数;S代表永磁体和电磁场的南极、N代表北极图3 电磁圆环形主动平衡头自锁与启动原理

图3a为配重盘稳定自锁位置的磁路,图3b为配重盘启动位置的磁路,图中给出了永磁体及其两侧磁路组件即磁性齿的位置关系。永磁体设计为圆柱体形状,共P/2=Z=10对,沿配重盘周向等间隔均匀分布,相邻两个永磁体极性反向布置,所有永磁体嵌于配重盘预留孔内,且永磁体充磁方向轴线与配重盘转动轴线平行。线圈不通电时,相邻一对永磁体之间形成磁闭合回路,如图3a所示。位于配重盘两侧的磁路组件为磁性盘,是一带有10个齿的导磁金属圆盘,齿形近似矩形,中部齿厚等于相邻两永磁体轴线间距,齿高齿宽及齿与配重盘间气隙依照磁场和磁力而定。线圈通电时,该齿盘被磁化形成有效磁极,该磁极和永磁体间相互作用形成驱动力,推动配重盘转动,如图3b所示。沿同一方向连续转动时,需向平衡头线圈施加极性交变的方波驱动电压。

3.2 电磁平衡头单盘转动的平衡试重策略

图4为电磁平衡头的试重方案示意图。假定转子角速度为ω时初始不平衡引起的惯性离心力为Fin,由“大小相同、相位不同”的平衡头试重引起的离心力分别为F1、F2、F3,它们和Fin的合力依次为F∑1、F∑2、F∑3。图4中,F∑2与Fin大小相等、位于同一圆周上,此时试重力和初始不平衡力之间角度为θ2;F∑1位于F∑2内侧,F∑1

图4 试重方案示意图

由于所设计的电磁圆环形主动平衡头补偿量是离散、有限的,平衡时不能将不平衡量完全抵消,因此需对控制算法计算得到的平衡补偿量进行校正,使实际值最大程度接近计算值。单配重盘转动时,配重盘解算相对简单,故本文采用单盘转动平衡策略。设控制算法所得配重量的幅值为|u|、相位为θu,配重盘初始位置相对键相点的角度为θA和θB,单配重盘转动时平衡头校正方案如图5所示。

图5 单盘转动补偿矢量校正及配重盘定位示意图

式中:“/”表示取商;“%”表示取余数。

校正后的平衡补偿量幅值|u|可通过计算A、B两盘之间的夹角得到。

3.3 砂轮电主轴单平面自适应平衡试验

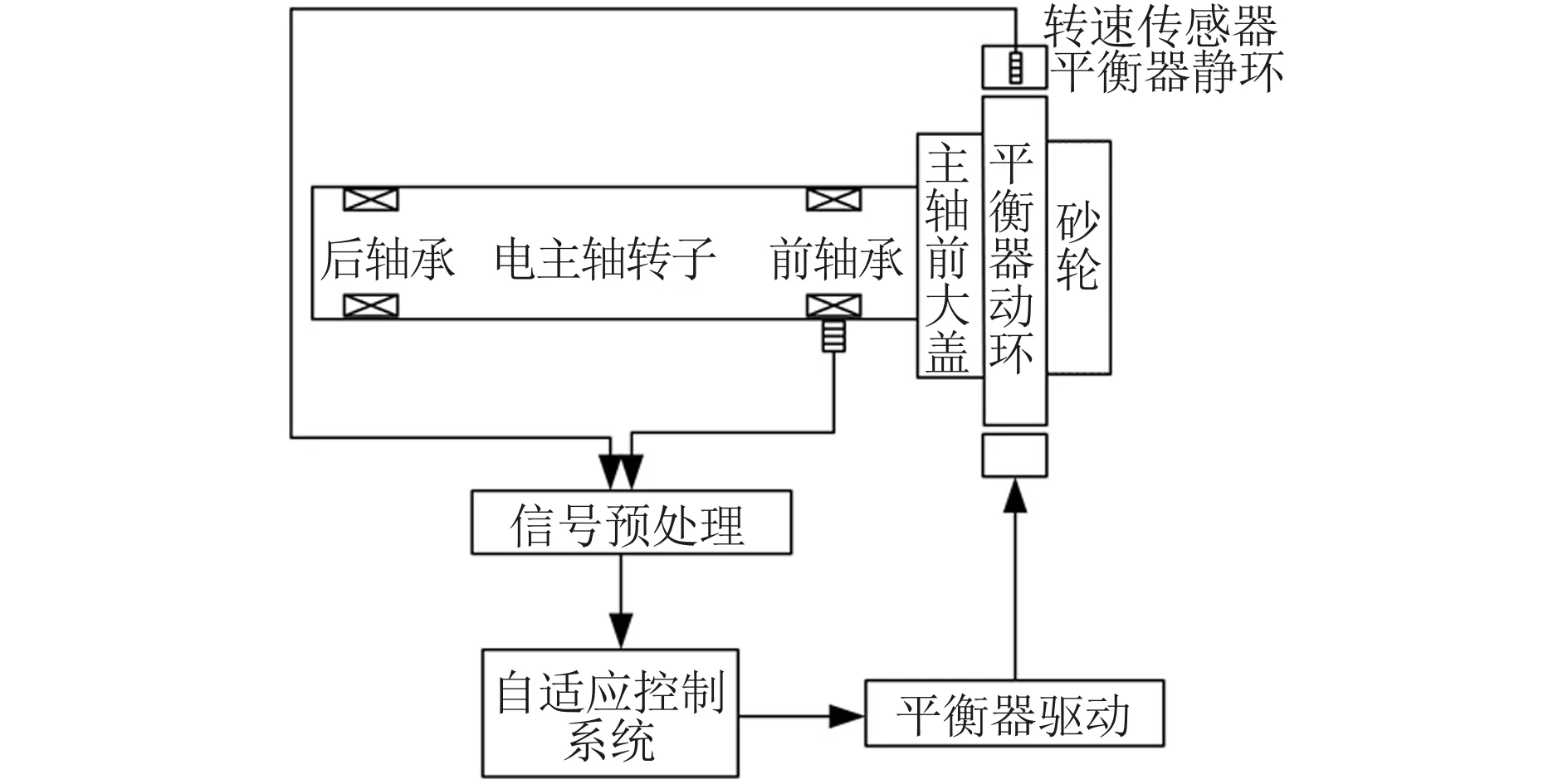

砂轮-电主轴单元是典型的单平面平衡转子系统,工作过程中,实际不平衡主要表现在砂轮端,其单平面自适应电磁平衡系统如图6所示。

图6 砂轮-电主轴单平面自适应电磁平衡系统

根据振动理论可知,不平衡力作为强迫激励作用于电主轴系统后引发振动,在竖直方向上的振动微分方程可表示为

式中:M为转子质量;C为阻尼;K为刚度;x为竖直方向振动位移。由式(28)可知,不平衡量U和转速ω是不平衡振动的主要影响因素。因此,以下针对不平衡量和转速变化开展电主轴在线主动平衡试验。

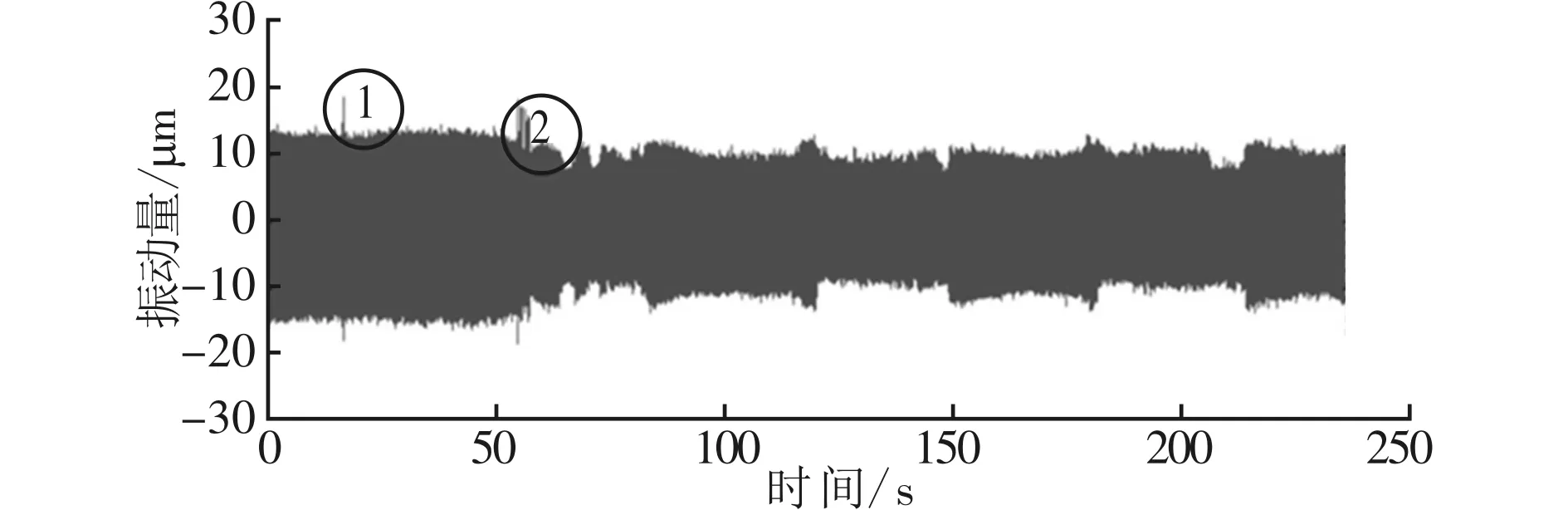

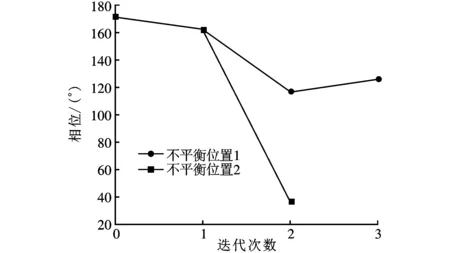

3.3.1 施加不同的外部不平衡量 在模拟砂轮盘的180°和285°位置各添加24.59 g·cm的不平衡量,设电主轴以3 000 r·min-1正转,初始影响系数为0.2+i0.1,遗忘因子为0.8,增益因子为0.5,平衡前配重盘补偿量为0 g·cm∠171°。

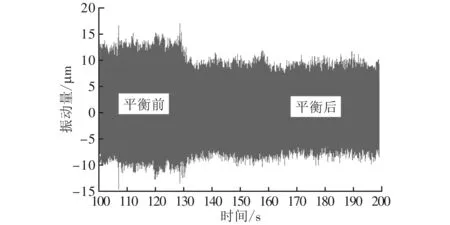

(a)基频振动幅值变化

(b)不平衡位置1振动信号时域波形

(c)不平衡位置2振动信号时域波形

(d)平衡补偿量

(e)平衡补偿量相位图7 不同外加不平衡量下主动平衡过程中振动变化和补偿量变化

通过试验,得到平衡过程中主轴基频振幅变化、时域波形变化及平衡量变化如图7所示。当不平衡量为24.59 g·cm∠180°时,经2次迭代,主轴基频振动位移峰-峰值由20.35 μm降至11.67 μm,降低率为42.65%,配重量变为27.26 g·cm∠36°。当不平衡量为24.59 g·cm∠285°时,经3次迭代, 主轴振动幅值由22.35 μm降至13.89 μm,降低率为37.8%,配重量变为27.26 g·cm∠126°。

3.3.2 电主轴具有不同的转速 设初始影响系数为0.2+i0.1,遗忘因子为0.8,增益因子为0.5,初始外加不平衡为16.06 g·cm∠60°,电主轴的工作转速分别为2 400 r·min-1和3 000 r·min-1。

(a)2 400 r·min-1时域波形

(b)3 000 r·min-1时域波形

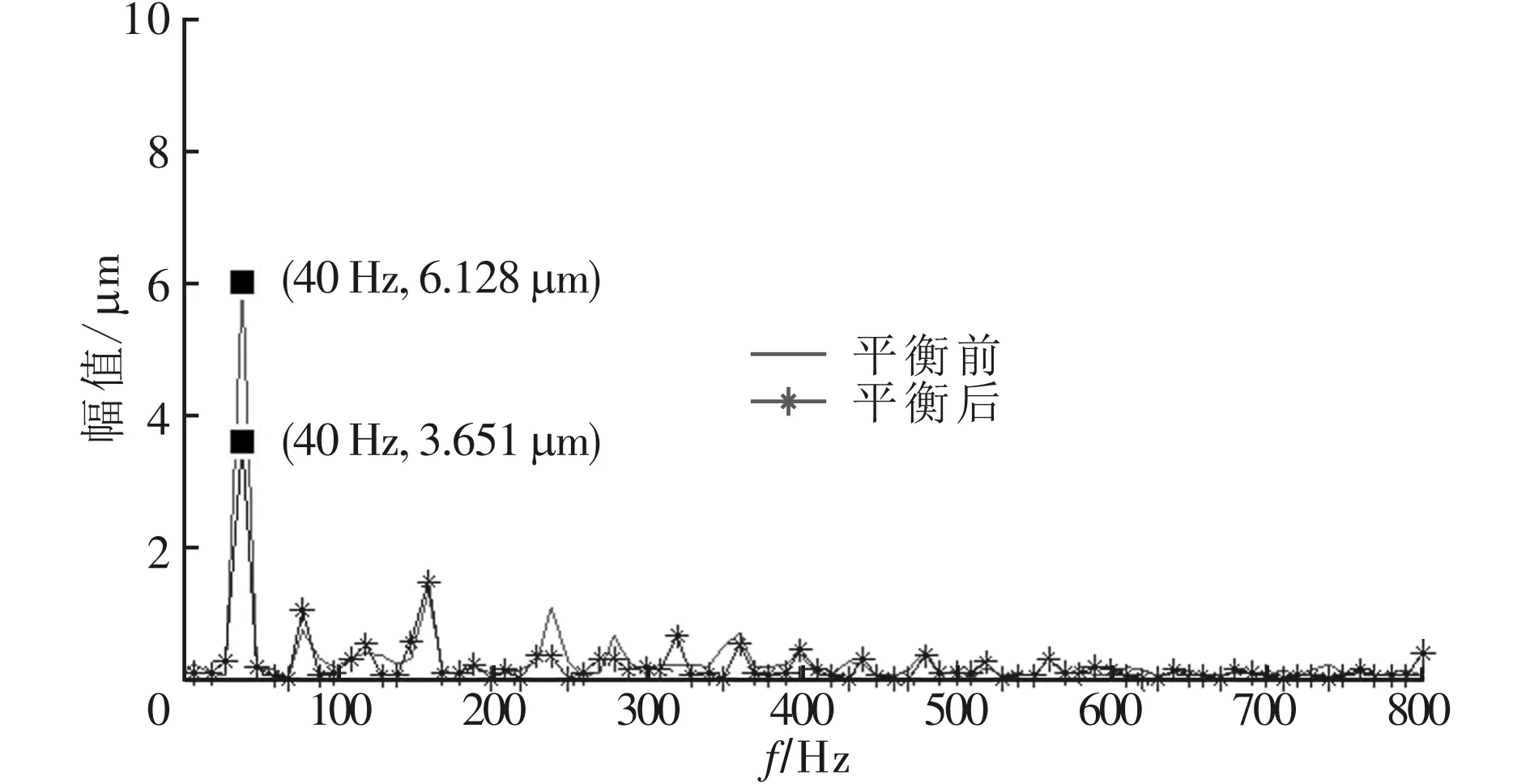

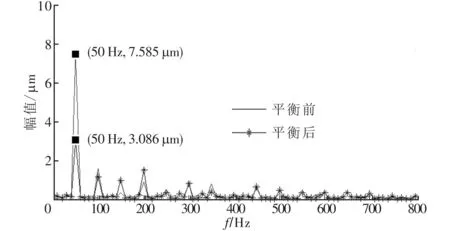

(c)2 400 r·min-1频谱分析图

(d)3 000 r·min-1频谱分析图图8 两种转速下平衡效果对比试验结果

经过试验,得到平衡过程中时域波形变化和频谱变化如图8所示。根据图8可知,两种转速下单平面自适应主动平衡方法均得到了良好的平衡结果,转速为2 400 r·min-1时,主轴基频振幅降低40%,转速为3 000 r·min-1时,降低60%,表明转速越高平衡效果越好。原因在于,转速高时振动对不平衡更加敏感,试重估计所得到的影响系数更加准确,平衡过程更加顺畅。

4 结 论

(1)从转子动平衡的影响系数定义入手,给出了影响系数法的转子平衡方程。在此基础上,通过引入增益因子和遗忘因子,构建了转子单平面在线自适应平衡方程,探讨了其收敛性和稳定性问题。

(2)设计了一种含永磁体的电磁圆环形主动平衡头,分析了作动原理;提出一种单配重盘转动的平衡策略,确定了在线平衡具体试重方案,并对方案合理性进行了分析。

(3)开发了砂轮-电主轴在线自适应电磁平衡系统,开展了不同不平衡量和不同转速下转子主动平衡试验,获得了平衡过程的时域波形、振幅下降率、平衡步数和平衡盘最终位置等数据。本文两种不同的初始不平衡量和转速下自适应电磁平衡方法均使电主轴振动下降了40%左右,表明电磁平衡头单盘转动联合单平面自适应平衡算法可以有效控制机床主轴类转子的不平衡。