浅谈药用盐生产企业的技术创新

2018-08-14李雅芙

◎ 李雅芙

一、前言

药用盐是医疗卫生行业使用量较多的一种原料药,属于盐深加工产品。药用氯化钠主要用于大输液,其次与药用氯化钾、药用氯化镁、药用氯化钙共同组成透析用产品,国内已有多年的生产历史。国内现有中盐宏博集团云梦云虹制药、肥城精制盐厂、河北华晨药业、天津海光药业、江苏勤奋药业等生产企业13家,产能30万t。其中以云梦云虹制药、肥城精制盐厂两家企业在国内占据市场为最大。天津海光药业控股股东为天津长芦海晶集团有限公司,依托海晶集团海盐生产优势,采用优质长芦海盐为原料,年产药用氯化钠2.5万t,同时还生产药用氯化钾、药用氯化钙、药用氯化镁、食用氯化钾等产品,是天津市无机化学原料药生产基地[1]。

二、药用氯化钠产品的技术进展

国内药用氯化钠生产工艺主要分为以地下卤水直接制取药用盐工艺和原盐溶解再结晶工艺。虽然工艺所用原料不同,但主要工艺路线基本是相同的。国内以海盐为原料的有天津海光药业、河北华晨药业、江苏勤奋药业三家,其余使用原料均为地下卤水。药用氯化钠生产工艺经历了几次技术提升而达到了目前的技术水平。药用盐生产企业在其发展过程中通过技术创新,实现了可持续发展。

以天津海光药业为例,始于1990年生产药用盐产品,经过20多年的创新发展。实施了几次技术提升改造,使产品规模由最初的500t产能扩大到目前的2.5万t,产品质量及自动化水平都属于行业领先水平。下面以该企业为例介绍一下药用盐生产企业工艺技术的创新历程及创新所取得的成效。

(一)90年代技术代生产技术

90年代,天津海光药业药用氯化钠生产装置建成投入使用,其生产工艺是以优质海盐为原料,经过溶解、精制、蒸发、结晶、干燥包装等工序而得到最终产品。盐水精制工序采用沉降池自然沉降净化,蒸发工序采用自然循环蒸发设备单效生产。

一代生产技术缺陷:

1.自然沉降时间较长,而且不能实现连续生产。

2.沉降池占地面积较大,因而产能受到限制,始建装置药用氯化钠生产能力只有500t,经过改造实现单效蒸发可实现年生产能力5000t;

3.蒸汽消耗量大,蒸汽费用约占生产费用的50%,吨产品耗气量达4.5t左右。

4.由于自然沉降蒸发当蒸汽压力和流量变化时会导致蒸发系统不稳定,因而对产品的粒度也有一定的影响,产品存放时间长了容易板结。

(二)2000年代二代生产技术

随着二效蒸发工艺开始在药用氯化钠生产中应用,加之药用氯化钠市场规模的扩大,为节能降耗扩大生产,天津海光药业开始对药用氯化钠生产工艺进行改造。此次改造采用了双效蒸发罐蒸发,并合理利用余热资源,增加了两台预热器。为改善产品粒径,缓解产品板结,增加了育晶器。由于蒸发生产能力扩大,净化工序新增生产能力也进行了配套扩大,增加了8个PE沉降槽。沉降能力的扩大,占用了较大空间。若继续采用该工艺已无扩产的空间。

此次改造的成效与不足:

1.与单效自然循环相比较,二效蒸发利用了一效二次蒸汽,使蒸汽单耗由4.5t左右降为3.6t左右。

2.二效蒸发采用两个蒸发罐蒸发,加大料液处理量,使生产能力增加到了1万t。

3.强制循环泵提供的动力比较稳定,蒸发系统也较稳定,减轻了人工操作的难度。

缺点是此次改造净化工序仍采用自然沉降方法,占地面积大,且不能实现连续生产。

(三)2010年第三代生产工艺

自国家药品生产GMP2010版认证颁发实施以来,当时国内共有六家药用氯化钠生产企业,总能力7.6万t,但仅有其中一家采用四效蒸发生产,其余几家正在进行技术改造或已将改造计划提上日程。随着国内生产技术的升级改造加之生产规模的扩大,药用盐市场竞争激烈,迫使企业必须走技术创新、挖掘潜能、降低成本。

天津海光药业二效蒸发是在原一效蒸发的基础上增加了一台蒸发罐属于夹套式自然蒸发装置,已属高能耗淘汰式生产设备。其它设备和厂房设施均已出现了严重锈蚀和墙面脱落现象。加之为满足新版GMP海光药业开始对药用盐产品进行技术升级改造。

与以前的生产工艺相比,此次技术改造是一次较全面的系统的更新改造,全部采用新材料、新设备、新工艺、实现了质的飞跃,在占地面积不变的情况下建成了自动化程度较高的药用氯化钠生产装置,总能力达到了2.5万t。原来的生产装置经技术改造实现了钾、钙、镁盐一条生产线生产。

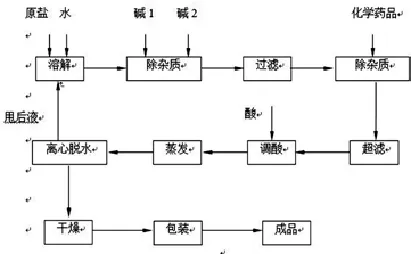

改造后的生产工艺流程[2]:

图1 药用氯化钠生产工艺流程

工艺技术创新点:

1.盐水净化工序由原来的自然沉降净化改为先进的膜过滤装置;优点是卤水净化工序与原沉降过滤工艺相比,节省了空间,同等占地面积下产量由1万t提升到2.5万t处理能力。且工艺流程简洁,并实现自动连续供料生产,并且有效降低了钙、镁、硫酸根离子的含量,产品更加洁净,产品质量明显优于改造前。

2.蒸发工序由二效蒸发工序改为四效蒸发工序。四效蒸发技术除Ⅰ效蒸发所需热源为生蒸汽外,其余各效热源均为前效的二次蒸汽,整个生产过程蒸汽利用率大幅提升。生产实际表明蒸汽单耗至少下降了1.4t左右。

3.工艺操作采用DCS自动控制技术,将原来粗放操作模式变为精细自动控制[3],实现了中央控制室远程操控,并节约了人工成本。

4.采用真空吸料代替螺旋输送成品,这样避免了产品在输送过程中混入杂质。

5.包装工序实现了自动化,保证了洁净区与外包装物的隔离,满足了新版GMP认证的要求。

6.对药用钾、药用钙、药用镁产品工艺进行集成,实现了利用一条生产线生产三种药用盐产品[4]。

此次技术改造实现了产品产能的大幅提高,但占地面积仍维持原状。利旧设备总体降低了设备投资,改变了设备闲置、利用率低下等诸多弊端。

三、结束语

三次技术的提升改造,使海光药业实现了由最初的百吨级产品到万吨级飞跃,2011年到2015年五年间实现了产销量翻番,销售收入和利润增长率40%左右,而蒸汽单耗减少了60%左右。在人工成本逐年增加的情况下,由于自动化技术的应用,企业仍然取得了良好的经济效益。