烟厂高架库缓存区自动投料程序的优化改进

2018-08-13郭彦

郭 彦

(陕西中烟工业有限责任公司汉中卷烟厂,陕西汉中 723102)

0 引言

汉中卷烟厂部分卷烟配方的调整及外加工品牌配方的使用,使卷烟单批次使用的片烟包数量从≤25包调整为(24~51)包。高架库缓存区原有26个工位,当每批次投料烟包数量>26时,缓存区不能产生批次结束信号,设备无法向后,序送料,致使设备必须处于全手动操作,严重影响生产。近年来,在高架库研究方面,方利梅等人研究过片烟烟包排序出库功能设计与实现的课题,解决了多条生产线同时排序出库的问题[1];王彦蘅等人研究过如何提高成品高架库日均出库量课题,通过优化算法、增加光电解决了任务分配不均、订单间隔长、扫码错误的问题[2];程永生等研究过二次改造对立体库系统性能的提升的课题,通过针对问题进行二次改造实现设备效率的提升[3]等,但这些均不能解决汉中卷烟厂面临的因投料数量超出缓存区工位造成的无法向后序供料的问题。此类问题多存在于技术改造较早的现场,可以通过大型的设备改造项目来实现,但投资较大,不符合国家局精益管理中提到的降本增效的目标,通过对现场情况及现用程序的分析,提出并实施程序优化改造项目。

1 存在的问题及原因分析

1.1 设备现状

原料立体库设备总体分为4个区,包含入库设备、出库设备和缓存设备。一区设备以堆垛机为界划分,西侧入库设备、东侧出库设备;二区独立入库区;三区独立出库区;缓存区设备单独为一区,负责保证每批次烟包全部集中出库完成后向后工序供料,避免因出库过程中主机设备故障造成的后工序断料问题。其中一区、二区、三区设备位于1层,缓存区设备位于2层平台。出库设备与缓存区设备通过177提升机完成,缓存区向后工序供料通过196提升机完成。

1.2 程序现状

原可编程控制器控制程序中关键控制点程序(提升机177向缓存区供料条件、提升机196向后工序供料条件)均简单采用光电设备触发条件驱动。196向后工序供料的条件是出库设备物料检测光电均未检测到烟包时,延时1 min生产供料标志,196运行向后工序供料的同时阻断177向缓存区供料。177向缓存区供料的条件是缓存区设备物料检测光电均未检测到烟包时,供料标志消失,177开始运行向缓存区供料。

1.3 问题原因

原缓存区共有26个工位,每批次投料数量位≤25包,每批次投料全部结束后,出库区设备将不再存在烟包,196可正常生成供料标志向后工序供料。现由于每批次投料的烟包数量有>26包的,超出部分影响供料标志的产生,因此程序无法执行向后工序供料。

2 程序优化

2.1 程序优化思路

从问题原因可以看出,批次投料烟包数量超出缓存设备原设计的吞吐量,设备无法运行的主因是控制程序,可通过修改程序解决,避免设备改造消耗高额成本。程序改造需要考虑以下因素:

(1)批次投料烟包数量低于缓存区设备工位数量(26包)时,可编程控制器程序可自动生成供料标志,缓存区设备向后工序供料,同时需要阻断出库区设备向缓存区供料,防止下批次出库的烟包进入缓存区造成混批现象。

(2)批次投料烟包数量超过缓存区设备工位数量(26包)时,可编程控制器程序无法自动生成供料标志,在可编程控制器程序中引入新的标志“缓存配方齐全”,该标志可通过人机界面产生。“缓存配方齐全”标志可驱动缓存区设备向后工序供料,同时又不会阻断177向缓存区的供料,保证当前批次物料的完整性。当前批次出库区所有烟包全部进入缓存区后,可编程控制器系统自动生成供料标志,切断177向缓存区的供料,防止下批次出库烟包进入缓存区。

(3)根据工艺管理要求,每批次投料完成,所有烟包进入缓存区后,为保证所投物料无误,必须由专人对所投烟包进行核对后方可使用。因此“缓存配方齐全”标志的确认按钮只设置在物料核对人员的操作屏上。

(4)为保证可编程控制器程序中关键点触发的可靠性,可编程控制器程序中关键点触发条件避免使用简单的光电管通断信号作为判断条件,尽可能使用系统中的任务号、设备运行状态等作为判断条件。因此优化程序过程中将关键点的判断条件由光电信号更改为设备运行状态。

(5)入库过程中需要从高架库内调用托盘组,此任务会通过出库设备执行。因此,此时设备运行状态会影响到程序对标志位产生的判断,优化程序过程中必须将托盘组出库时引起的设备运行状态排除在判断条件之外。

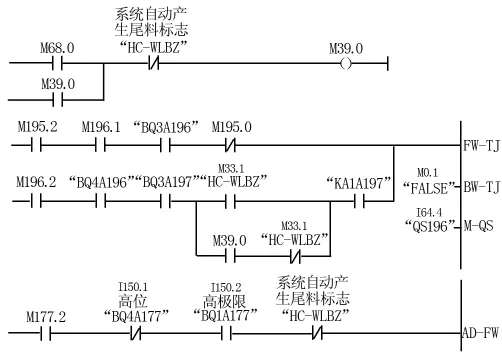

图1 程序自动生成标志位梯形图

2.2 程序优化内容

程序优化主要涉及两大方面,可编程控制器程序和Intouch程序。可编程控制器程序的优化主要是改变程序中供料标志的判断条件及引入新的标志“缓存配方齐全”,使设备满足现阶段投料需求正常运行;Intouch程序优化主要是实现出库人员对供料标志、新标志“缓存配方齐全”的人工操作。

2.2.1 可编程控制器程序优化部分

可编程控制器程序优化通过STEP7编程软件实现原程序的上传、编程、下载[4]。

(1)计算机实现可编程控制器程序的监控、编程、数据传输等工作,首先需要将电脑与可编程控制器建立连接,西门子可编程控制器与计算机建立连接使用的主要方法有网线连接、专用适配器连接等。现场使用的可编程控制器是317-2PN/DP,PN/DP上均挂有网络,为保证监控和调试的方便性,选择西门子专用适配器6ES7 972-0CB20-OXAO。

(2)安装完适配器驱动,做好硬件连接后,要在STEP7编程软件中对PG/PC通讯连接接口进行设置。通过STEP7编程软件菜单栏中‘选项’卡,进行‘设置PG/PC接口’,在接口菜单‘为使用的接口分配参数(P)’的列表中选择‘PC Adapter(Auto)’选项并确认。实现计算机通过西门子专用适配器与可编程控制器的连接通信。

(3)程序变更(图1)。标志位是可编程控制器程序中决定缓存区何时向后工序供料以及出库区何时向缓存区供料的关键点。原程序中标志位产生的判断条件均为出库区设备的探货光电信息,现引入设备运行状态替换原光电信息作为判断条件。图1是批次投料≤26包程序自动生成标志位或批次投料>26包,人工确认向后工序供料,投料烟包剩余数量<26包时自动生成标志位的梯形图。DB4是系统中存放各设备运行状态的数据块,DBX……具体定义某台设备运行状态的存放位置。设备与程序中编号的对应规则为系统原有对应规则:DB4.DBXN:N=(设备平面号-100)*2。DB8存放的是任务类型,与设备的对应关系为DB8.DBW(X+6),其中 X=(设备平面号-100)*10。类型 2 指托盘组。此段程序实现所有设备均没有任务运行时,表示批次投料结束,生成标志位;如还有出库设备在运行中,就对比任务类型,如果是正常物料的任务类型,则表示批次投料没有结束,标志位无法产生,如果只是托盘组类型则表示投料已结束,系统会正常产生标志位。

当投料烟包数量>26包时,出库区一直有设备处于运行状态,程序不能生成标志位,缓存区无法向后工序供料,引入新的供料条件M39.0,具体程序见图2。其中M68.0是增加到人机操作界面的按钮值。

图2 新增供料条件梯形图

(4)程序下载测试

通过STEP7编程软件对可编程控制器程序优化完成后必须对其进行测试,选择优化后的程序段,点击菜单栏中“PLC”标签在弹出的下拉菜单中点击“下载(D)”按钮,将新程序下载到可编程控制器中。

测试完成无误后将此程序段程序下载固化到可编程控制器存储卡中,点击“PLC”标签,在下拉菜单中点击“将用户程序下载到存储卡(W)”,最后在确认界面点击确认。

2.2.2 Intouch程序优化部分

人机操作界面优化在原计算机上进行优化更改[5],添加‘缓存配方齐全’人工控制按钮,用于控制可编程控制器程序中新增的供料标志位。具体位置如图3所示

3 优化效果

图3 新增标志位控制按钮

程序优化自主完成,专项投资金额0。程序优化后解决了原料高架库片烟单批次烟包数量增加造成的无法出库问题。当单批次投料烟包数量<26包时,全包烟包进入缓存区后程序自动生成标志位,缓存区向后工序供料,同时阻断下一批次投料烟包进入缓存区。当单批次投料烟包数量>26包时,缓存区烟包停满工位后,可人工确认新的供料标志位,缓存区向后工序供料,出库区正常向缓存区供料,当出库区设备供料全部结束后,程序自动生成标志位,保证缓存区的供料切断出库区下一批次的供料。