舰载机起落架用A-100钢冷加工工艺研究

2018-08-14贺欣兴

贺欣兴 张 帆 张 成

(中航飞机股份有限公司长沙起落架分公司,湖南 长沙 410200)

国外对于A-100钢材料在飞机起落架上的应用已十分成熟。近年来,随着我国水面舰艇的大力发展,相应的舰载机的需求也日益增长,目前各类新研舰载机起落架承力构件已大量采用A-100钢。A-100钢作为一种新型的二次硬化回火马氏体钢,具有高强、高硬、高韧性和延展性以及优良的抗疲劳和抗应力腐蚀开裂性能,实现了高强高韧的结合[1-4]。较常规的起落架用合金钢如30CrMnSiA、30CrMnSiNi2A、300M钢以及钛合金,A-100拥有的高断裂韧性和延展性以及优良的抗疲劳和抗应力腐蚀开裂性能,使其成为舰载机起落架零件的首选材料[5-7]。本文通过对A-100钢铣削、车削、钻削工艺研究,不同刀具结构和加工参数对加工效率和寿命的影响,为A-100钢的合理切削参数和适用刀具提供参考。

1 铣削

铣削对象为某型号起落架结构件锻件毛坯,数量3件,材料均为A-100钢,供应状态均为正火+高温回火。毛坯分属3种结构类似的零件。参考起落架常用材料30CrMnSiNi2A钢、300M钢以及钛合金的铣削参数和铣削刀具,对于A-100钢的铣削加工,分别采用了3种不同刀具结构的转位刀片:圆片刀、风火轮刀片以及快进给刀片。并选取与之对应的最佳切削参数,经过在A-100钢材料上的试切,在获得最佳刀具寿命的前提下,得出A-100钢的铣削参数如表1。

表1 A-100钢材料热处理前粗加工铣削参数

刀片类型快进给刀片圆刀片风火轮刀片刀头直径/mm635063齿数z666转速/(r/min)200~500200~500200~500进给量/(mm/min)500~1 500200~700500~1 500切宽/mm31~4425~3531~44切深/mm0.5~20.3~10.5~2寿命/h2~30.3~10.1~0.5

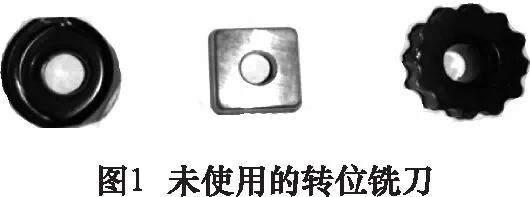

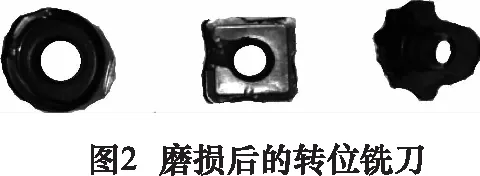

从表1中可以得出,使用快进给刀片进行A-100钢的粗加工,加工效率最好,刀具寿命最长,从而得知加工的成本也是最低。相比较30CrMnSiNi2A钢、300M钢以及钛合金,A-100钢的切削性能更差,粘刀现象更严重,铁屑容易堆积在刀片上形成积屑瘤。使用快进给刀片加工出的切屑大都呈片状,切屑长度约30 mm,宽度约5 mm,切屑从基体上剥离端边缘呈明显的锯齿状。相比较圆刀片以及风火轮刀片,快进给刀片不适用于逆铣,切削过程中需要充分冷却。由于快进给刀片底刃切削效果好,侧刃容易崩刀,故铣削平面的寿命比铣削曲面的寿命长。图1、图2为圆刀片、快进给刀片以及风火轮刀片磨损前、后的形状。

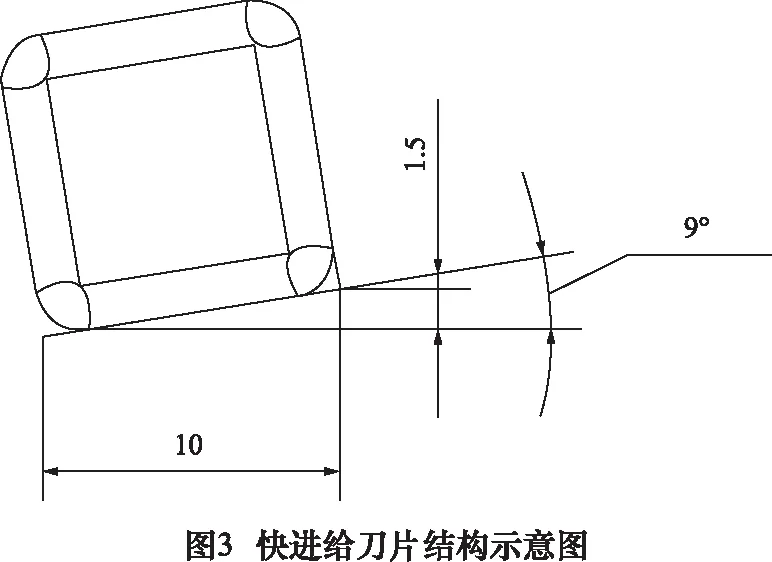

快进给刀片的结构特点决定了它的切削性能,以某品牌快进给刀片(FFQ4 SOMT 120516HP IC830)为例,刀片结构如图3所示。

可以看出,刀片底刃与走刀平面成9°夹角。这种结构形式使得切削时产生的纵、横向切削力合力矢量沿主轴方向,能有效减小刀具的振动,减少刀具磨损,从而有效提高了刀具寿命[8]。

2 钻削

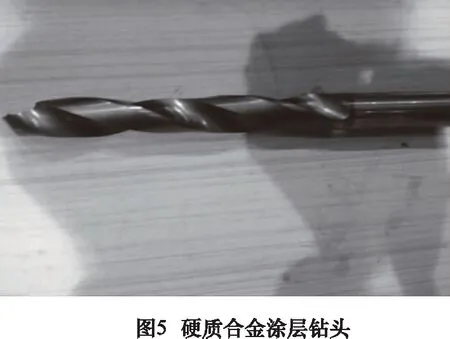

钻削对象同样是某型号起落架结构件锻件毛坯,数量3件,材料均为A-100钢,供应状态均为正火+高温回火。参考起落架常用材料30CrMnSiNi2A钢、300M钢以及钛合金的钻削参数和钻头,经过筛选,对于A-100钢的钻削加工,分别采用了3种不同结构和材质的钻头:变色龙钻头、普通钻头以及硬质合金涂层钻头。并选取与之对应的最佳切削参数,经过在A-100钢材料上的试切,在获得最佳刀具寿命的前提下,得出A-100钢的切削参数如表2。表中的长径比为钻头悬伸长度与钻头直径的比值数值四舍五入取整。

由表2可以得出硬质合金涂层钻头加工A-100的效率最低,寿命最短。三类钻头的基本结构如图4、图5、图6所示。

表2 A-100钢材料热处理前钻削参数

钻头类型变色龙钻头普通钻头硬质合金涂层钻夹钻头直径/mm325010转速/(r/min)200~80050~100200~500进给量/(mm/min)3~150.2~0.30.2~0.3长径比865寿命/h1~1.50.5~1.50.1~0.2

对于麻花钻,切削刃与刀体成一体,无法通过加强刀体的刚性来提高整体刚性,而变色龙钻头采取转位刀片,与刀柄分离,钻头整体刚性取决于刀柄的刚性,可以通过大幅提高刀柄的刚性来提高钻头刚性,从而提高钻头切削性能。

实际加工过程中,影响钻头寿命的因素主要是主切削刃崩刃、横刃崩刃、后刀面过度磨损以及棱带磨损。冷却不充分会在刃口形成积屑瘤,影响钻头性能。在实际加工过程中,针对不同崩刃形式,可以通过调整相应的切削参数来控制崩刃,如:主切削刃崩刃,可以通过减小进给量提高切削速度,如果钻头振颤则降低切削速度,增大进给量;横刃崩刃,可以减小进给量或者采用液压刀柄、强力刀柄;后刀面过度磨损,检查钻头刃口形式是否选择正确,降低切削速度;棱带磨损,检查钻头的径向跳动,降低切削速度[9]。

3 车削

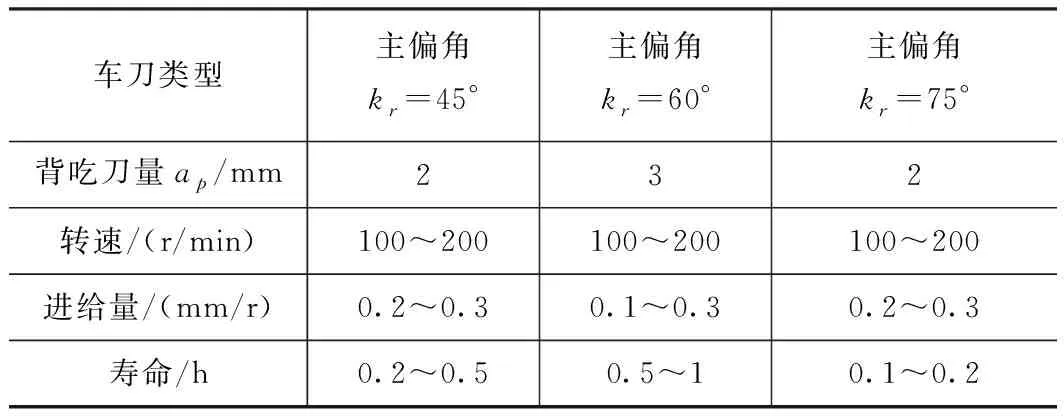

针对起落架用A100钢材料的车削加工,在考虑相同前角γ0、相同后角α0以及相同刃倾角λs的基础上,以主偏角kr为变量,研究了3种不同主偏角kr车刀的最佳切削参数和寿命,如表3所示。

表3 A-100钢材料热处理前车削参数

车刀类型主偏角kr=45°主偏角kr=60°主偏角kr=75°背吃刀量ap/mm232转速/(r/min)100~200100~200100~200进给量/(mm/r)0.2~0.30.1~0.30.2~0.3寿命/h0.2~0.50.5~10.1~0.2

表3中上述车刀均使用菱形刀片(图7)、后角0°、双面断屑槽、切削刃长度为12.7 mm、刀片厚度6.35 mm、刀尖圆角半径R0.2 mm、切削刃钝化处理,加工工件为某型号起落架结构件,为同一批次零件数量3件,材料均为A-100钢,供应状态为正火+高温回火,加工内容是零件的三段阶梯外圆,外圆直径为φ111~φ131 mm,走刀长度100 mm,将上述3种刀片分别加工一节外圆。

由表3可以得出,车削加工起落架用A-100钢的最佳背吃刀量ap为2~3 mm(直径),最佳转速为150~200 r/min,最佳进给量为0.2~0.3 mm/r,其中主偏角kr=60°的刀片寿命最好。由于A-100钢拥有高断裂韧性,导致切屑连续不断屑,容易粘刀并在刀尖产生积削瘤。在加工过程中应当充分冷却,并采取合理的切削参数。

采取3种不同主偏角的车刀加工的工件表面粗糙度差别不大,粗糙度仪检测为Ra1.6~3.2 μm,如图8所示。

4 结语

本文通过对起落架用A-100钢冷加工工艺研究,从刀具寿命、加工效率方面入手,得出适用的铣削、钻削、车削刀具和切削参数。不同于常规起落架用高强度钢,A-100钢的加工刀具专用性比较强,刀片切削刃不宜太锋利,应做倒圆或倒棱处理,铣削应采用低转速大进给,钻削应采用低转速小进给,车削应采用低转速小进给。铣削适宜采用快进给转位铣刀片,钻削适采用变色龙钻头例如浅孔钻,车削适宜采用主偏角角度偏中的刀片。