冷轧稀碱含油废水处理工艺设计

2018-08-10张敏

张 敏

(华东建筑设计研究院有限公司,上海 200070)

冷轧废水按照主要污染物的性质可分为酸性废水、稀碱含油废水、浓碱含油废水、乳化液废水、平整液废水、含锌废水、含铬废水。《钢铁工业水污染排放标准》(GB 13456—2012)[1]对冷轧水污染物尤其是CODCr的排放提出了更为严格的要求。为保证稳定的处理效果,目前多按照“酸碱分离、浓稀分离”的思路对冷轧废水进行分质处理。冷轧稀碱含油废水产生量大,且主要污染物为油类、CODCr、固体悬浮物(SS),因此合理设计其处理系统对保证冷轧废水达标排放至关重要。

1 废水来源、处理规模及水质

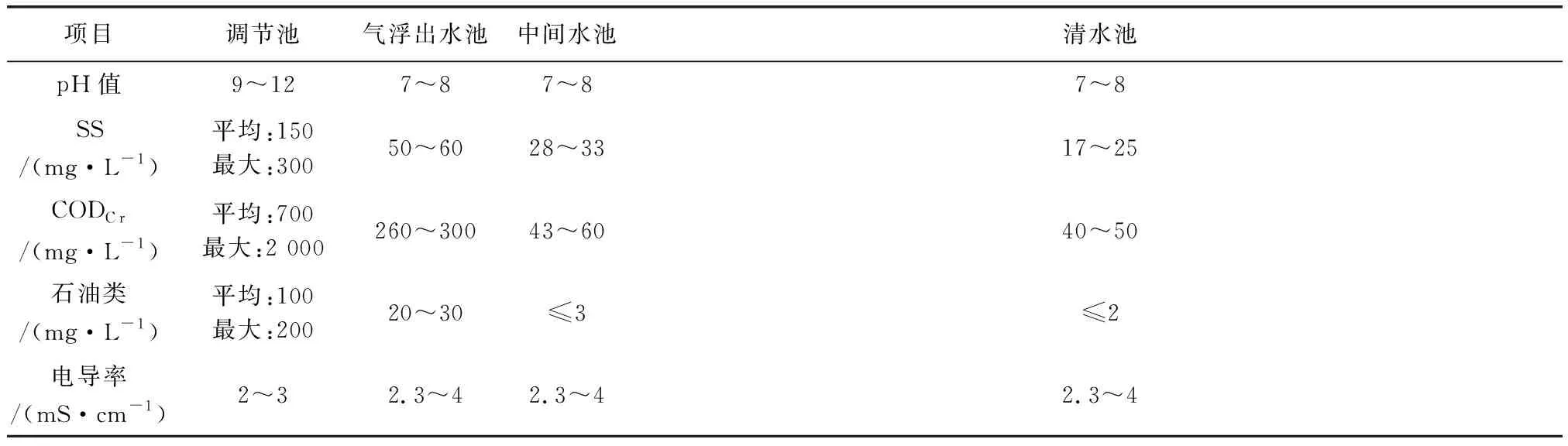

本系统的冷轧稀碱含油废水来源于热镀锌机组和连退机组脱脂段的热水漂洗及刷洗槽清洗系统[2]。冷轧稀碱含油废水的设计处理规模为100 m3/h,处理后水质满足GB 13456—2012中表2的要求。系统主要的进出水水质指标如表1所示。

表1 进出水主要水质指标

2 冷轧含油废水处理工艺

2.1 工艺方案确定

稀碱含油废水常规处理工艺如下:中和-溶气气浮-生物接触氧化-辐流式沉淀池/浸没式MBR-过滤。因废水呈弱碱性,通过加酸中和,将废水pH值控制在6~9以保证后续处理能顺利进行;气浮法用于去除废水中比重小于1的悬浮物、油类和脂类;生物接触氧化用于去除废水中的可生物降解有机物;沉淀池/浸没式MBR用于泥水分离,使生化出水混合液澄清和浓缩腐殖污泥;过滤用于去除废水中低浓度的悬浮物,使之满足排放标准的要求。在兼顾场地条件、运行成本和处理效果的前提下,本处理系统对部分处理单元进行了调整。调整后的处理工艺为:中和-序进气浮-生物接触氧化-斜板沉淀池-过滤。本系统处理工艺与常规处理工艺不同处理单元的对比情况如表2所示。

表2 不同处理单元的对比

2.2 工艺流程

本系统稀碱含油废水的处理工艺流程如图1所示。

图1 废水处理工艺流程图Fig.1 Flow Chart of Wastewater Treatment Process

来自机组的稀碱含油废水被提升至分配池后,被分配至两个调节池内。调节池内设有穿孔曝气管,通过曝气可均匀混合来自不同机组的稀碱含油废水,减少因废水杂质沉淀而导致调节池需停运清泥的情况出现,并降低调节池停运清泥对整个稀碱含油废水处理系统及出水效果的影响。

废水经调节池调节水质水量后,被提升泵提升至两级pH调整罐,第一级粗调,第二级精调,通过投加H2SO4将废水pH值控制在6~9。调节pH有利于废水中的乳化油脱稳、破乳,并确保后续生化处理处于合适的pH范围。

pH调整罐出水管道上设置1处管道静态混合器,投加聚合氯化铝(PAC)、聚丙烯酰胺(PAM),作为废水的主要脱稳、破乳措施。由于稀碱含油废水含有大量的由两亲分子组成的表面活性物质,表面活性物质的非极性端吸附在油粒里,极性端则伸入水中,在水中的极性端进一步电离,导致油珠界面包围了一层负电荷,由此产生双电层现象,提高了粒子的表面电位。增大了的ξ电位值不仅阻碍了细小油珠的兼并,而且影响油珠向气泡表面的黏附,从而阻碍乳化液油水成为稳定体系。为保证气浮的出水效果,废水在进入气浮装置前应采取脱稳、破乳措施。有效的方法是投加混凝剂,使水中的相反电荷胶体增加,以压缩双电层,降低ξ电位值,使其达到电中和[3]。

含油废水经过pH调节和混凝剂投加后进入气浮分配池,分配池内设有溢流堰,可实现两套序进气浮装置均匀进水。单套序进气浮装置包括两段气浮,第一段为涡凹气浮(CAF),第二段为溶气气浮(DAF)。废水经气浮装置后实现油水分离,排入气浮出水池,通过泵提升至冷却塔冷却终至生化处理单元,适宜水温为35 ℃,冬季水温较低时亦可超越冷却塔直接进入生化处理单元。气浮产生的浮油、沉淀产生的油泥排入污泥处理系统。

经气浮预处理后的废水仍含有一定浓度的胶状和溶解性有机污染物,本系统采用生物接触氧化对其进一步处理。生物接触氧化具有处理效率较高、无需污泥回流、不会发生污泥膨胀、运行管理简便、耐冲击负荷能力强、挂膜培菌简单等特点[3]。气浮出水进入生化分配池后,被分配至两座生化接触氧化池内。单座生物接触氧化池分4格,为多段处理。采用多段接触氧化池,在各池间形成明显的有机污染物浓度梯度,这样在每池内生长繁殖的微生物均适应于流经该池的水质条件,有利于提高处理效果,取得稳定的处理水质。此外,针对废水中含有较多脂类及其水解产物的特点,在系统启动阶段和运行过程中根据系统出水变化投加“倍加清”专性联合菌群,强化系统处理效果。

生物接触氧化出水经泵提升至混合絮凝池,在池内投加PAC、PAM进行混凝反应。混凝后的废水自流进入4座斜板沉淀池。斜板沉淀池处理具有去除率高、停留时间短、占地面积小、能实现高效泥水分离的特点。沉淀池出水自流排入中间水池;沉淀污泥在系统启动调试阶段可经污泥泵出口设置的旁路输送回流至生物接触氧化池,以维持生物接触氧化池内的生物量;系统正常运行后沉淀污泥直接排至污泥处理系统。

中间水池作为斜板沉淀池与过滤器之间的调节构筑物,池内设有提升泵,泵的出口总管上设有1处管道静态混合器,投加混凝剂后进入3套下向流多介质过滤器。多介质过滤器可有效截留废水中的低浓度悬浮物,能较好地发挥整个滤层的过滤作用,具有水头损失增加缓慢、过滤周期较长的特点。过滤器采用无烟煤、石英砂双层滤料,废水下向依次流经无烟煤和石英砂,将废水中的低浓度悬浮物去除后排入清水池。当过滤器水头损失达到设定值后,依次采用气洗、水洗两种模式对过滤器进行反冲洗,反洗水排入反洗水调节池,由调节池提升泵输送至生物接触氧化池处理。清水池内设有在线监测仪表,处理达标的废水经泵提升排至自然水体,不达标时通过泵出口管道上的电动阀门控制,排回调节池。

3 主要构筑物及设备参数

(1)分配池。1座,尺寸:长×宽×深=2 m×1.2 m×1.2 m。钢筋混凝土结构,池底、内侧壁防腐。

(2)调节池。2座,单座尺寸:长×宽×深=11.2 m×4 m×7 m。钢筋混凝土结构,池底、内侧壁防腐。水力停留时间为6 h。设输送泵2台,一用一备,单台流量为100 m3/h,扬程为20 m,功率为11 kW。设2台罗茨风机作为曝气风机,一用一备,单台风量为15 m3/min,风压为7.5 m H2O,功率为30 kW。池底设置穿孔曝气管,主管在池内构成环状,支管与环管连接,在支管上开5 mm的孔眼,间距为100 mm,在管壁两侧向下相隔45°角。空气由孔眼溢出。

(3)pH调整罐。2座,分一级和二级pH调整罐,单座尺寸:直径×高=Φ2.2 m×4 m。材质为碳钢衬胶。每座水力停留时间为9 min。每罐内设搅拌机1台,功率为1.1 kW,材质为不锈钢SUS304。每罐内设有在线pH监测仪,与H2SO4投加管道上的调节阀进行连锁,通过控制调节阀开度,控制H2SO4投加量。

(4)气浮分配池。1座,尺寸:长×宽×深=2 m×1.2 m×1.2 m。材质为碳钢内外防腐。池内设有溢流堰。

(5)序进气浮装置。2套,单套处理能力为50 m3/h,材质碳钢内外防腐。装置含曝气机、螺旋排渣机、刮渣机、多相流泵和配套阀门。

(6)气浮出水池。1座,尺寸:长×宽×深=4 m×2 m×2.5 m。钢筋混凝土结构,池底、内侧壁防腐。设提升泵2台,一用一备。单台流量为100 m3/h,扬程为20 m,功率为11 kW。

(7)冷却塔。1台,处理水量为100 m3/h,采用玻璃钢逆流冷却塔,PP网格淋水填料,配套冷却塔风机直径为Φ2.8 m,电机功率为7.5 kW。

(8)生化分配池。1座,尺寸:长×宽×深=2 m×1.2 m×1.2 m。钢筋混凝土结构,池底、内侧壁防腐。

(9)生物接触氧化池。2座(并联运行),共8格,单格尺寸:长×宽×深=6.6 m×5.35 m×7 m。钢筋混凝土结构,池底、内侧壁防腐。总水力停留时间为13 h。采用醛化维纶组合填料,填料总体积为1 540 m3,固定在生物填料框上置于池内。填料容积负荷为0.60 kg CODCr/(m3填料·d)。设提升泵2台,一用一备,单台流量为120 m3/h,扬程为20 m,功率为15 kW。设2台罗茨风机作为曝气风机,一用一备,单台风量为36 m3/min,风压为7.5 m H2O,功率为75 kW。池底设置穿孔曝气管,主管在池内构成环状,支管与环管连接,在支管上开5 mm的孔眼,间距为100 mm,在管壁两侧向下相隔45°角。空气由孔眼溢出。

(10)混合絮凝池。1座,分为2格,一格混合池,一格絮凝池,单格尺寸:长×宽×深=4 m×2 m×4 m。材质为碳钢内外防腐。总水力停留时间为24 min。混合池内设搅拌机1台,功率为3 kW,转速为85 r/min。絮凝池内设搅拌机1台,功率为1.5 kW,转速为28 r/min。

(11)斜板沉淀池。4座,单座尺寸:长×宽×深=10 m×4 m×4.5 m。钢筋混凝土结构,池底、内侧壁防腐。表面负荷率为0.75 m3/(m2·h)。斜板采用玻璃钢材质。设污泥输送泵8台,每池2台,一用一备,单台流量为20 m3/h,扬程为30 m,功率为7.5 kW。

(12)中间水池。1座,尺寸:长×宽×深=7 m×4 m×7 m,钢筋混凝土结构,池底、内侧壁防腐。设提升泵2台,一用一备,单台流量为120 m3/h,扬程为40 m,功率为22 kW。设反洗水泵2台,一用一备,单台流量为50 m3/h,扬程为25 m,功率为11 kW。

(13)多介质过滤器。3台,尺寸:直径×高=Φ3.2 m×4.5 m。材质为碳钢内外防腐,单台处理能力为45~60 m3/h。采用无烟煤、石英砂双层滤料。最大滤速为7.5 m/h。空气冲洗强度为18 L/(m2·s),冲洗时间为2 min;水冲洗强度为6 L/(m2·s),冲洗时间为5 min;工作周期为24 h。过滤器反冲洗用气源来自厂区0.4~0.7 MPa的压缩空气管网。

(14)反洗水调节池。1座,尺寸:长×宽×深=3 m×3 m×1.5 m。钢筋混凝土结构,池底、内侧壁防腐。设提升泵2台,一用一备,单台流量为20 m3/h,扬程为20 m,功率为5.5 kW。

(15)清水池。1座,尺寸:长×宽×深=7 m×4 m×4 m。钢筋混凝土结构,池底、内侧壁防腐。设提升泵2台,一用一备,单台流量为120 m3/h,扬程为20 m,功率为15 kW。池内设有COD在线监测仪,与提升泵出口总管的2个电动蝶阀进行连锁,根据出水水质情况控制出水排至自然水体或排回调节池。

4 系统运行效果

本系统从竣工验收至今,已连续稳定运行了8个月,各主要单元的出水指标如表3所示。

表3 主要单元的出水水质指标

运行结果表明:系统出水CODCr≤50 mg/L,平均去除率为93%;出水SS为17~25 mg/L,平均去除率86%;出水石油类≤2 mg/L,平均去除率为98%;出水电导率为2 300~4 000 μS/cm。出水各项指标满足GB 13456—2012中表2的要求。

5 结论

(1)本稀碱含油废水处理系统以“序进气浮+生物接触氧化池+斜板沉淀池”为主体工艺,自建成投产以来,一直运行稳定,系统出水CODCr≤50 mg/L,SS为17~25 mg/L,石油类≤2 mg/L,处理水质能达到GB 13456—2012中表2的排放要求。采用此处理工艺,含人工、药剂、电费在内的吨水处理成本约为2.5元。

(2)从循环利用、节能减排的角度考量,本系统处理出水直接外排是对水资源的浪费。但本系统处理工艺不能有效去除废水中的溶解性盐类,因此出水仍有较高的电导率。若考虑将处理水作为工业新水直接回用于冷轧机组,则须考虑新增脱盐工艺,使处理水的电导率不高于500 μS/cm。