蔬菜嫁接机秧苗夹持机构的设计与试验

2018-08-10张峰峰王家胜李业锋刘志波段玉振

张峰峰,王家胜,李业锋,刘志波,段玉振

(1.青岛农业大学 机电工程学院,山东 青岛 266109;2.山东中天盛科自动化设备有限公司,山东 日照 276800)

0 引言

我国的蔬菜种植面积与产量均居世界前列[1]。随着国内经济转型和结构调整,蔬菜种植作为一项重要产业成为蔬菜主产区经济发展的重要支柱,规模化种植已经是当前普遍存在的蔬菜生产模式。茄子、番茄和辣椒等茄科作物在蔬菜中占有重要的地位,其种植面积迅速增长[2];但该类蔬菜在传统种植条件下很容易受到连作栽培模式的影响,导致蔬菜病虫害严重,采用嫁接技术可增强蔬菜的抗病性和抗逆性,以提高蔬菜产量和质量[3-4]。面对国内蔬菜规模化种植的现状,为了提高蔬菜嫁接效率,蔬菜嫁接机研究和开发不断引起重视[5]。当前,蔬菜主要采用工厂化穴盘育苗,蔬菜嫁接要在穴盘中进行。实现蔬菜自动嫁接的首要环节是对砧穗木秧苗夹持定位后进行切削。当茄科蔬菜秧苗成长到嫁接期时,其在穴盘中的位置较为杂乱,影响茄科蔬菜嫁接的夹持定位效果与成功率。本文针对所开发一组六株同步自动嫁接装备中的秧苗夹持定位机构进行分析研究,以提高夹持成功率、减低秧苗损伤率为目标,设计确定了夹持机构结构参数,并通过试验对比验证了机构的作业性能。

1 夹持机构的设计要求与结构原理

1.1 设计要求

穴盘育苗无论是采用人工播种还是机械化播种方式,均不能确保苗株行列完全整齐有序。当秧苗生长到可嫁接阶段后,相邻秧苗相互交织,不容易分离(图1所示分别为辣椒与番茄嫁接期穴盘生长状态),对嫁接过程中分株夹持定位造成不利的影响[6]。

笔者所开发的自动嫁接设备以秧苗穴盘为作业单元,对穴盘内一行六株秧苗实现同步嫁接作业。为达到作业要求,嫁接机夹持定位机构需克服苗株之间的位置误差,在确保不损伤秧苗的前提下,将一行六株苗株准确夹持定位,为随后准确切割提供准备。

1.2 结构原理

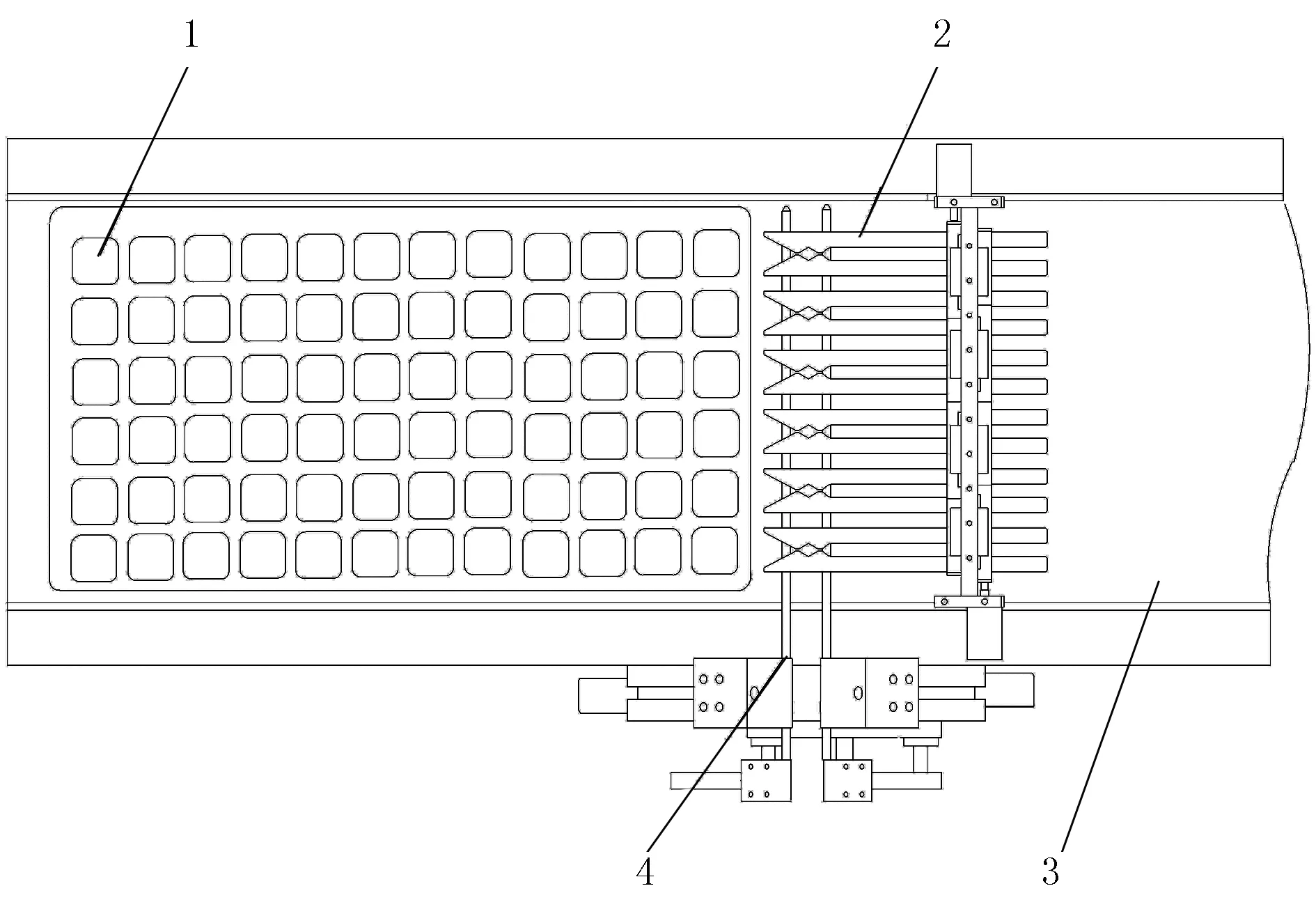

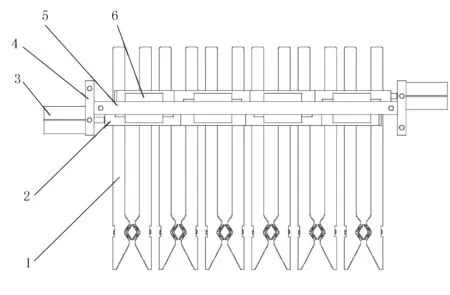

秧苗夹持机构结构示意图如图2所示。设穴盘输送方向为纵向,水平面内与纵向垂直的方向为横向,穴盘秧苗由输送带纵向喂入到达工作区后再由夹持机构对穴盘内逐行秧苗夹持定位后完成切削和嫁接。该夹持机构主要包括整行秧苗纵向夹紧装置和单株秧苗横向夹持定位装置两大部分。其中,整行秧苗纵向夹紧装置的主要功能是利用两夹紧杆由外插入穴盘每行苗间,将一行六株秧苗从相邻行中分离开,并沿纵向夹紧定位;单株秧苗横向夹持定位装置是由6对夹持爪组成,主要作用是将一行纵向夹紧定位的秧苗分别单株横向夹紧定位。两个装置夹持动作完成后,一行六株蔬菜秧苗处于预设位置等待下一步切割环节。

1.秧苗穴盘 2.单株秧苗横向夹持定位装置 3.输送带 4.整行秧苗纵向夹紧装置

2 关键部件设计

2.1 整行秧苗纵向夹紧装置结构方案设计

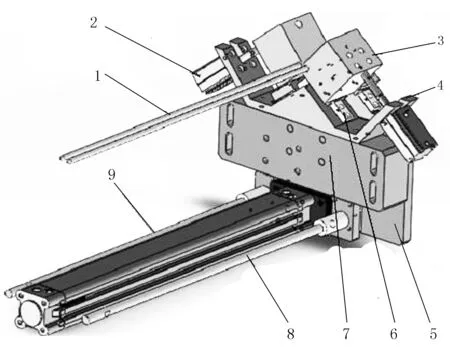

整行秧苗纵向夹紧装置的三维结构如图3所示。该装置由安装板、一个横移气缸和横移板、W型底座、夹紧气缸、横移滑块及滑轨、夹紧杆等部件组成。安装板与机架固定连接,工作部件为两根夹紧杆,分别在横移气缸和夹紧气缸的驱动下经横移导杆沿横向及经滑轨沿斜向两个自由度运动。在每行秧苗进入到夹持位置前,端部固定在横移板上的两夹紧杆在横移气缸的作用下处于横向拉出状态。工作时,光电传感器探测到一行秧苗进入夹持位置,横移气缸驱动两夹紧杆横向插入到前后两行秧苗的空隙中,此时夹紧滑块处于滑轨的最低端,夹紧杆插入时靠近秧苗底部,容易将行间秧苗分离;插入后,两夹紧气缸同时驱动两夹紧滑块沿滑轨斜上运动,则两夹紧杆会从秧苗底端逐渐上捋夹紧秧苗,完成一行六株秧苗的纵向定位。

1.夹紧杆 2.夹紧气缸 3.夹紧滑块 4.W型底座 5.横移板 6.滑轨 7.安装板 8.横移导杆 9.横移气缸

2.2 整行秧苗纵向夹紧装置结构参数的确定

本文采用72穴(6×12)规格穴盘秧苗作为嫁接对象,尺寸为280mm×540mm。夹紧杆横向移动的距离必须大于穴盘宽度,理论上横移气缸行程L1≥280mm。考虑到秧苗干涉、空间布置等因素,横移气缸行程设计为L1=350mm。

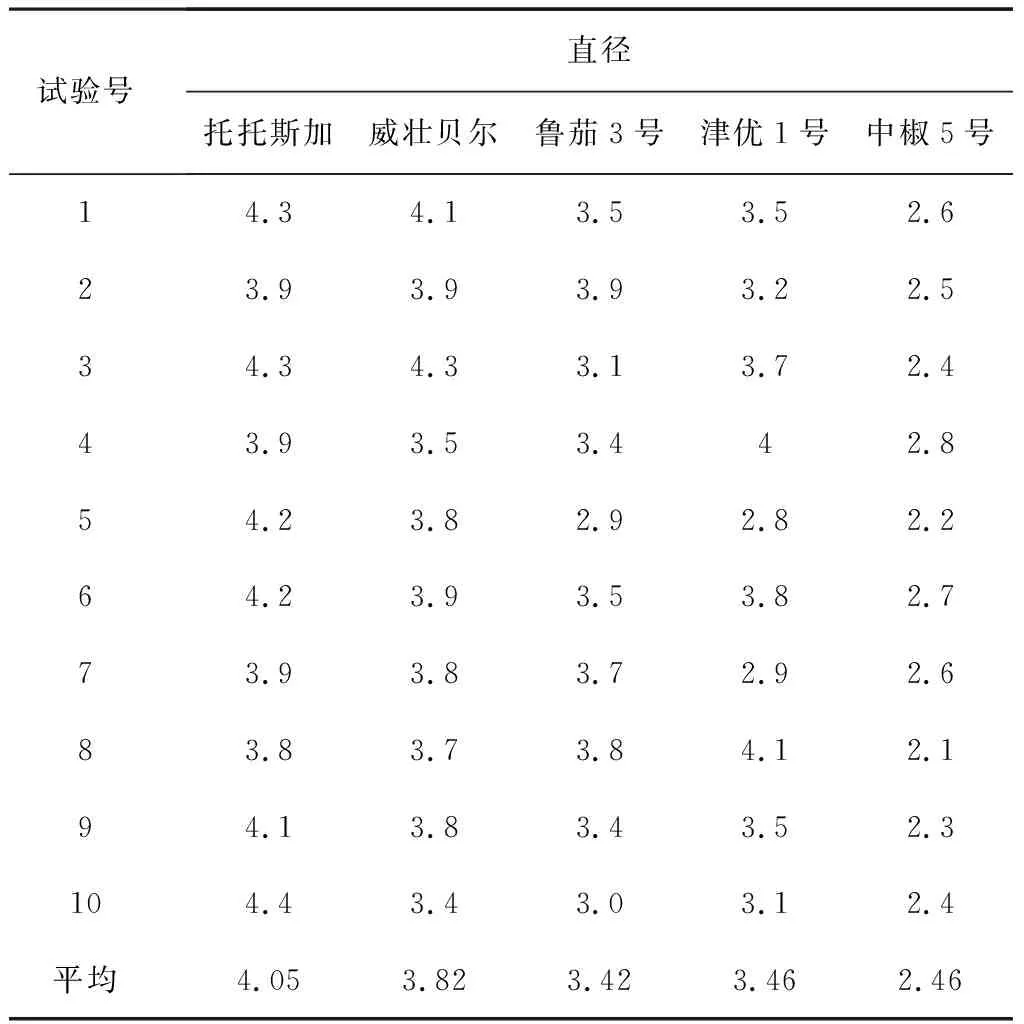

工作过程中,两夹紧杆间最大间隙和最小间隙是两个重要参数。两夹紧杆插入秧苗间时的间隙(即最大间隙)可根据穴盘规格而定,该规格穴盘的行间距为42mm,穴宽为40mm,夹紧杆直径为6mm。综合考虑,取夹紧杆最大间隙δ1=34mm。两夹紧杆夹紧状态间隙即为最小间隙,蔬菜嫁接秧苗作为生物体在被夹持定位过程中容易受到损伤(两夹紧杆在夹紧状态下的最小间隙是影响秧苗损伤的最重要因素)。此间隙过大会造成蔬菜秧苗夹持定位不准,过小则会夹伤秧苗,影响嫁接成活率。选择3种典型茄科蔬菜嫁接秧苗进行测量分析,测量结果如表1所示。根据测量结果,设计两夹紧杆夹紧后的间距为δ2=2~4.5mm可调,根据不同品种秧苗进行微调,经过多次夹持试验分析,该间距可获得最低秧苗夹持损伤率。另外,考虑到夹紧杆与秧苗间材料接触特性,在金属杆芯上套上软橡胶管,可有效降低对秧苗茎的夹持损伤。

夹紧气缸和滑轨均布置在W型底座上,W型底座中间三角斜面参数决定了夹杆夹紧过程的运动轨迹。该斜面角度参数可根据夹杆最大与最小间隙(水平行程)及夹杆垂向行程求出。由上述确定的最大、最小间隙值可得出单根夹杆的横向行程为s=15mm。夹杆垂向行程主要由嫁接苗夹持高度位置决定,根据嫁接苗株高及切削位置确定垂向行程h=13mm,根据三角函数公式可得

其中,θ为W型底座中间三角斜面底角(°)。

根据W型底座中间三角斜面底角θ及夹杆的横向与垂向行程要求,可计算获得夹紧气缸的伸缩行程为

表1 蔬菜秧苗直径Table 1 The diameter of vegetable seedlings mm

2.3 单株秧苗横向夹持定位装置结构方案设计

为保证砧木、接穗的切削质量和嫁接的准确性,在进行精确切削及嫁接操作之前,需对其进行精准定位。前述整行秧苗纵向夹紧装置完成了秧苗纵向位置的初步定位,但还未达到砧穗木的精准切削要求,需通过单株秧苗横向夹持定位装置实现秧苗精确定位。单株秧苗横向夹持定位装置主要由6对夹持爪、两个夹持气缸、移动板、滑槽和滑动轨道组成,如图4所示。每对夹持爪由左右两夹持爪单体组成,6个左夹持爪单体固定在一移动板并经两个滑槽在左夹持气缸驱动下沿滑动轨道同步滑动,6个右夹持爪单体固定在另一移动板,也经其余两个滑槽由右夹持气缸驱动沿滑动轨道同步滑动。两气缸同步工作,气缸伸出时,夹持爪执行夹紧动作;气缸收缩时,夹持爪执行松开动作。每对夹持爪组前端呈V型口,其后的秧苗夹持口呈一圆形孔状,孔内表面均贴有EVA材料,因其柔软特性确保夹持装备不伤苗。开始作业时,左右夹持爪处于张开状态,嫁接秧苗沿每对夹持爪V型口喂入后,先由整行秧苗纵向夹紧装置执行一行六株秧苗的纵向定位;当嫁接秧苗纵向初始定位完毕后,每株秧苗在纵向处于夹持孔位,两夹持气缸同时伸出,将秧苗横向夹紧,完成嫁接苗的精确定位,可进行切削嫁接作业。一行六株秧苗切削嫁接作业完成后,气缸收缩时,夹持爪松开,穴盘前进一行,再重复执行下一行秧苗夹持定位和切削嫁接作业流程。

1.夹持爪 2.移动板 3.夹持气缸4.气缸安装板 5.滑动轨道 6.滑槽图4 横向夹持定位装置结构图(闭合状态)Fig.4 The structure of the lateral clamping and positioning device

2.4 单株秧苗横向夹持定位装置参数的确定

夹持爪的结构尺寸及工作参数同样根据穴盘规格及秧苗植株尺寸决定。根据表1秧苗茎测量结果,夹持孔的直径应小于秧苗直径才能确保将秧苗夹紧定位。为了防止夹伤苗茎,模仿人手指夹持,在夹持孔内表面贴有由于柔软EVA材料[7],经反复试验,夹持孔径d=2.2~2.7mm,可确保牢固夹持且不伤苗。

两组夹持爪间的中心距应等于穴盘秧苗纵行间距,即a=42mm。综合考虑秧苗喂入通顺性和结构空间布置等因素,两组夹持爪之间的活动间隙设计为c=12mm。因此,每个夹持气缸伸缩行程L3=6mm。

图5 夹持爪尺寸参数Fig.5 The dimension parameters of clamping claw

3 夹持试验与结果

3.1 试验材料与方法

为对上述夹持定位机构的可行性和合理性进行验证,在所开发的一组六株同步自动嫁接装备样机上进行了夹持试验。试验材料选择嫁接期茄子、番茄和辣椒等3种典型茄科蔬菜秧苗。栽植穴盘规格为72穴(6×12),每组试验为两穴盘即144株嫁接秧苗,每种蔬菜重复10次。试验指标为夹持损伤率和夹持合格率。其中,夹持损伤率判断标准为通过放大镜观察被夹持后的秧苗表面是否存在夹伤裂痕,夹持合格率判断标准为在夹持过程中秧苗茎是否以直立状态进入夹持孔中。夹持损伤率≤4%、夹持合格率≥96%可认为达到设计指标。夹持损伤率与夹持合格率按照以下公式计算,即

(3)

(4)

式中JS—夹持损伤率(%);

NS—夹持损伤株数(株);

JH—夹持合格率(%);

NH—夹持合格株数(株);

N—夹持总株数(株)。

3.2 试验结果

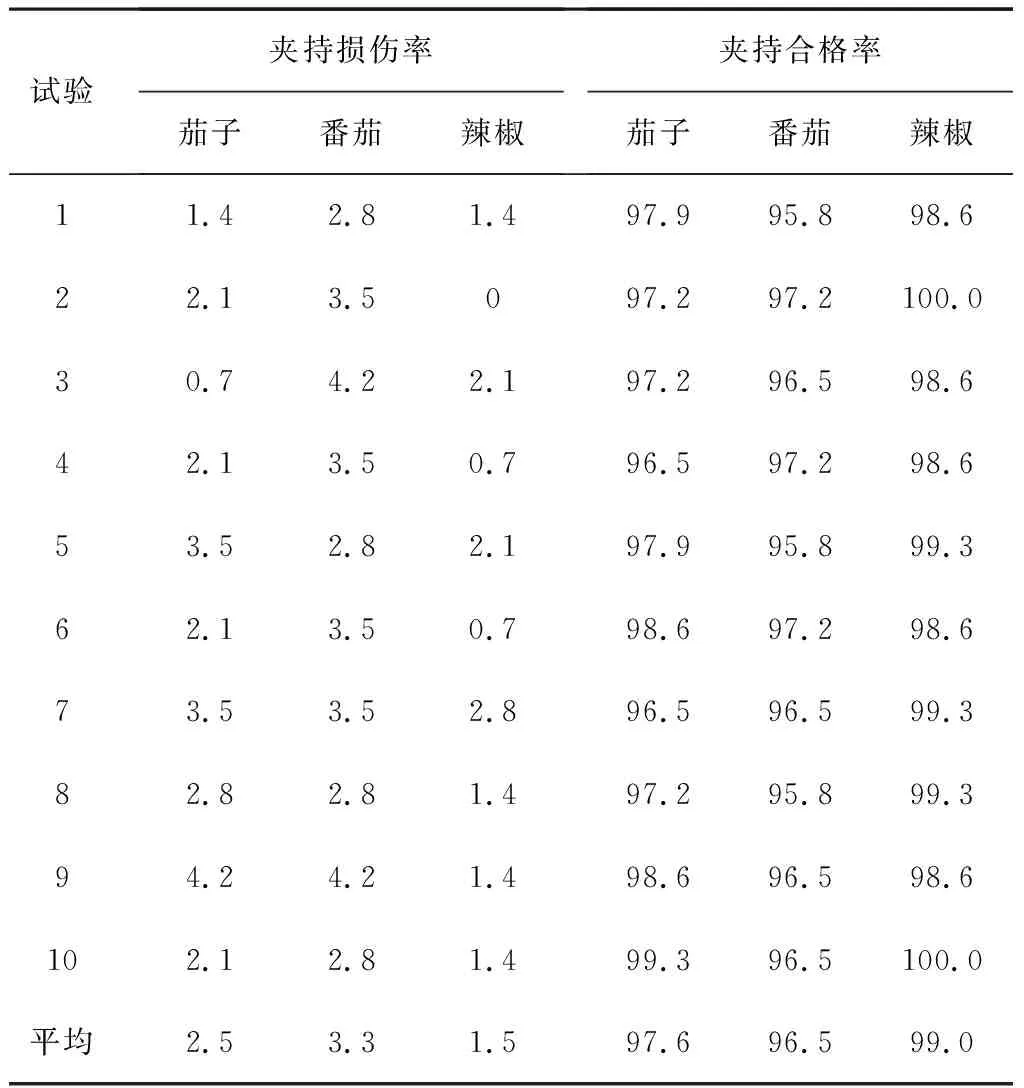

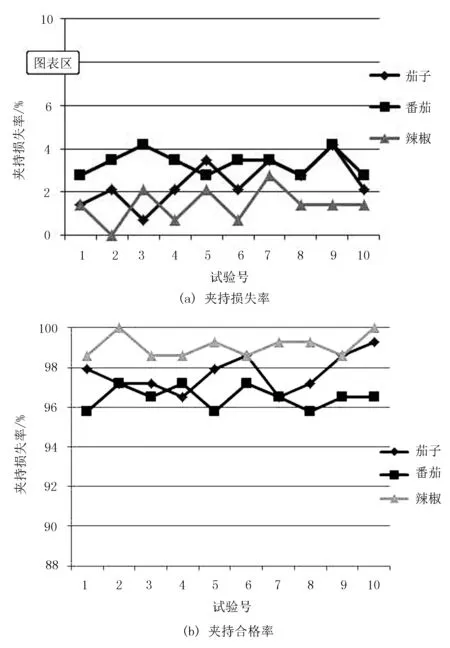

茄子、番茄和辣椒3种茄科蔬菜秧苗的夹持试验统计结果如表2所示。

表2 夹持损伤率与合格率试验结果Table 2 The test results of the clamping damage rate and pass rate %

实际夹持试验表明:茄子、番茄和辣椒的平均夹持损伤率分别为2.5%、3.3%、1.5%,均小于夹持损伤率评价指标4%;平均夹持合格率分别为97.6%、96.5%、99.0%,均大于夹持合格率评价指标96%;夹持损伤率与合格率均满足设计要求。

图6为3种蔬菜秧苗夹持试验的损伤率和成功率的折线对照。由图6可知:辣椒的夹持损伤率略低于茄子和番茄,且前者夹持成功率也高于后两者。出现上述情况的原因:一是辣椒秧苗生长形态更挺直,而番茄与茄子的秧苗的直立性稍差,导致横向单株夹持的准确率下降;二是番茄与茄子苗茎的均匀性较差,有个别较大茎秧苗容易被夹伤。

图6 夹持试验结果Fig.6 The test results of clamping

4 结论

1)设计了一行六株同步夹持定位的蔬菜秧苗夹持机构,主要包括整行秧苗纵向夹紧装置和单株秧苗横向夹持定位装置两大部件;分别设计了两部件的结构方案并确定了结构参数,可实现对穴盘内一行六株嫁接秧苗准确定位夹持,为精确切削提供了保障。

2)对夹持机构进行了茄子、番茄和辣椒的夹持试验,结果表明:茄子、番茄和辣椒的平均夹持损伤率分别为2.5%、3.3%、1.5%,平均夹持合格率分别为97.6%、96.5%、99.0%,夹持损伤率与合格率满足了设计要求。