基于PLC的青贮料装袋机控制系统设计与研究

2018-08-10赵云汉周立洋龚章鹏王国业

赵云汉,庞 博,周立洋,龚章鹏,张 通,王国业

(中国农业大学 工学院,北京 100083)

0 引言

青贮料具有营养损失小、适口性好、消化率高及能够长期保存等优点,且需求量越来越大。青贮饲料生产工艺要求高,需要利用相应的青贮机械进行加工和贮存。目前,国内分散小地块较多,青贮料装袋主要由人工完成,装袋效率低,质量难以保证,因而对小型袋式青贮机械需求较大;国外的青贮机械发展成熟,生产效率高,品类功能全,已经基本能够实现机械化与自动化[1-3]。

近年来,我国政府高度重视青贮技术的发展,出台一系列相关政策引导青贮向机械化、产业化方向发展[4],因此开发一款适合我国国情、性能良好的青贮料装袋机对促进我国畜牧行业的发展具有积极意义。为使青贮料装袋机获得良好的装袋效果和稳定的工作效率,开发一套适应性强、稳定性高的控制系统显得尤为重要。

当前,控制系统中常用的控制主要有单片机控制、PLC控制及继电器控制等。其中,单片机控制能力强,但开发周期长,程序不易理解,且易受外界环境的干扰,不适用于青贮行业;继电器控制控制精度差,接线多且复杂,可靠性差,不易维护。为适应青贮行业的工作环境并考虑到装袋机的工作特点,选用PLC作为整机控制系统的控制器进行系统设计。

1 整机结构

1.1 整机工艺流程

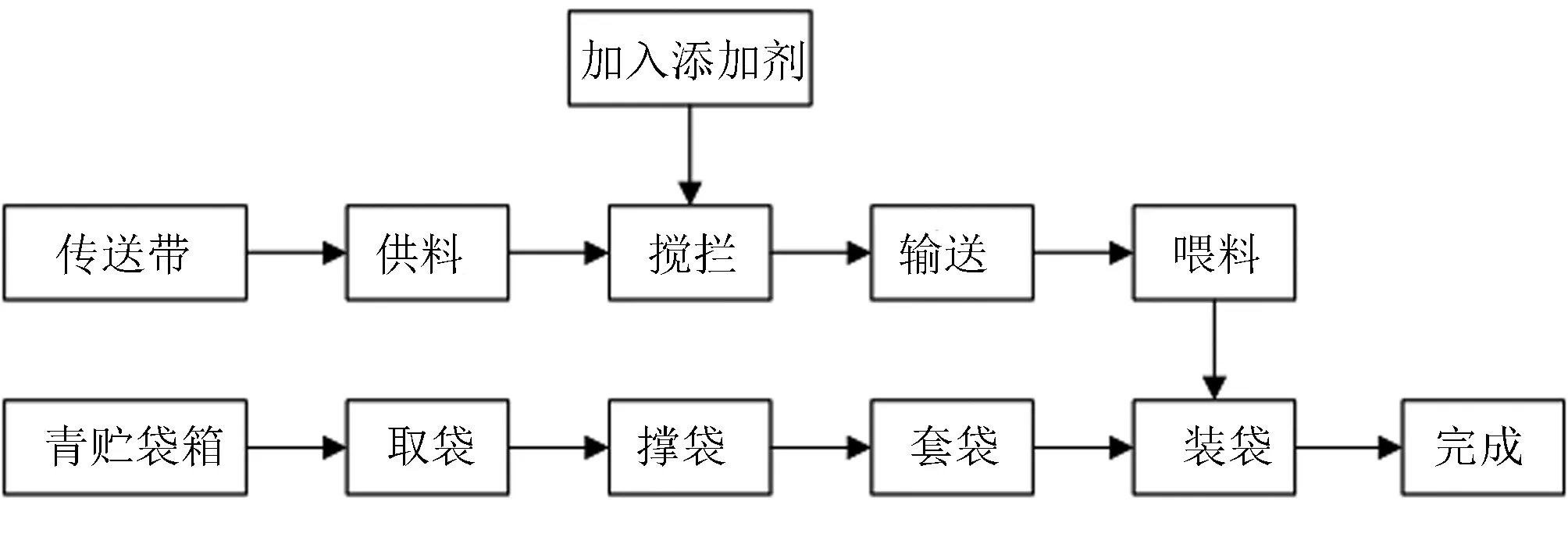

鉴于袋装青贮料的特殊工艺要求,青贮料装袋机集搅拌、输送、取袋、套袋、装料及压实等多种功能于一体,能够实现青贮料装袋的一体化、自动化。整机的工艺流程图如图1所示。

图1 整机工艺流程图Fig.1 Flow chart of machine process

1.2 整机结构及技术指标

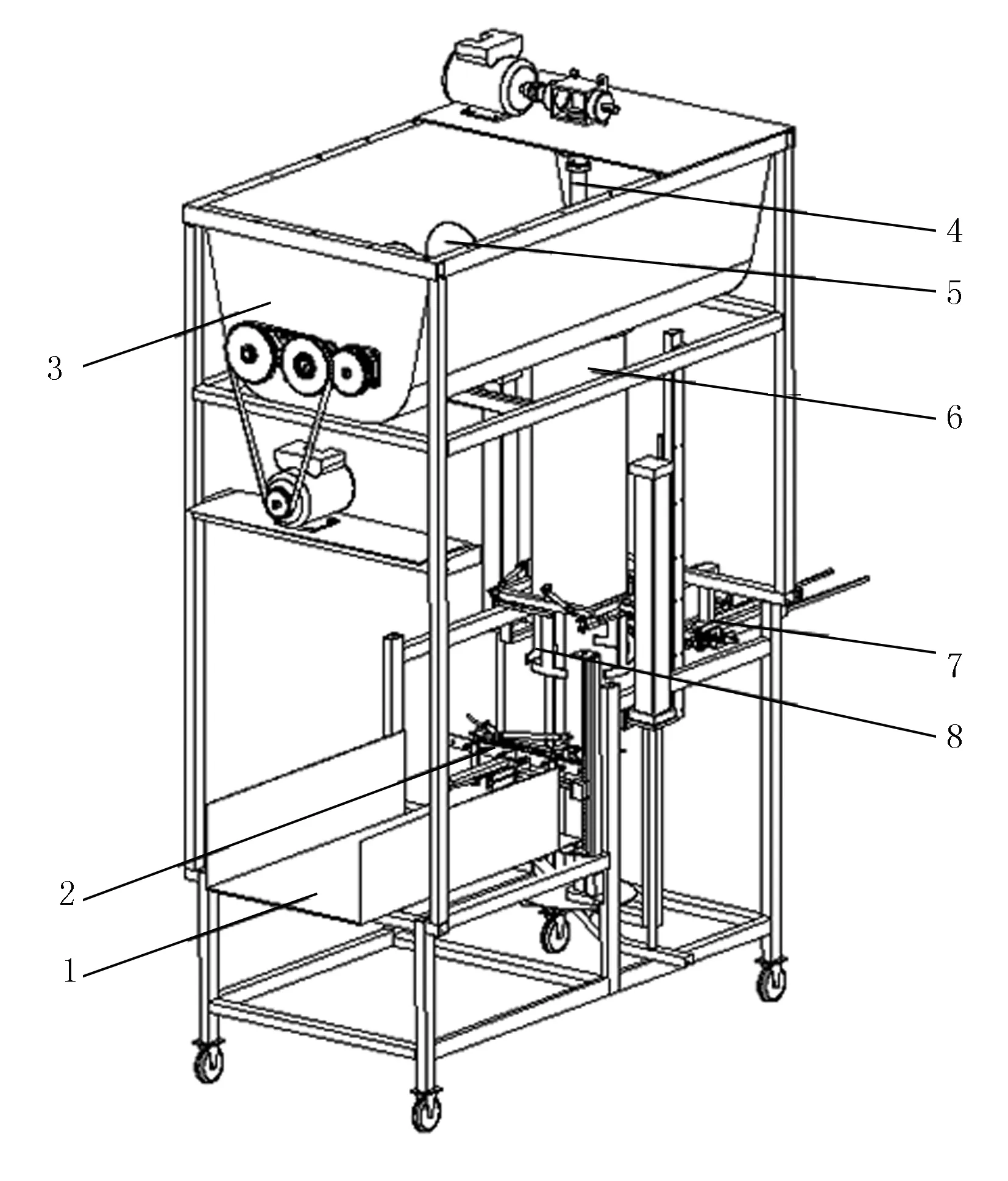

整机采用立式灌装法。出料口处于竖直方向,刈割切碎的饲草料作物经过传送带运送至料箱;料箱上安装添加剂存放装置,将添加剂加入料箱,利用双螺旋装置对草料进行搅拌和输送;取袋机构将专用青贮袋从袋箱中取出并送到出料口处;撑袋机构将青贮袋撑开套在出料口的桶壁上。为了保证青贮需要的厌氧环境,需将装入袋中的碎草料进行压实处理,采用变螺距输送装置安装在出料口内,实现对碎草料灌装和压实。装袋结束后,将扎紧袋口的袋装饲草料作物放在避免阳光直射的地方保存,饲草料作物即可在厌氧的环境中自行发酵完成青贮。整体结构示意图如图2所示。

1.青贮袋箱 2.取袋机构 3.料箱 4.喂料机构 5.搅拌机构 6.出料口 7.撑袋机构 8.套袋机构

整机选用压缩空气作为动力传递的工作介质,以气动元件作为主要执行元件。气动件具有无污染的特点,保证饲草料作物不受到污染,且更易实现装袋机的自动化。根据青贮的工艺要求和考量经济效益因素,需要对装袋机的生产率及装袋质量等指标进行规定。本文所介绍的青贮料装袋机的主要设计参数如表1所示。

表1 整机设计参数Table 1 Machine design parameters

2 控制系统设计

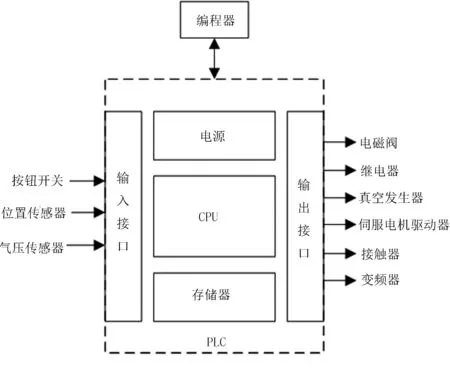

整机的控制系统由输入元件(行程开关、接近开关等)、控制器(PLC模块、PLC扩展模块)及输出元件(气缸、真空吸盘、变频器、电磁阀、电机及驱动器等)构成,如图3所示。

图3 控制系统组成Fig.3 Consists of control systems

2.1 控制系统硬件设计

硬件是青贮料装袋机控制系统的基础。根据青贮料的工艺特点,青贮料装袋机控制系统硬件包括PLC及扩展模块、电磁阀、电机、变频器、气缸、吸盘等。

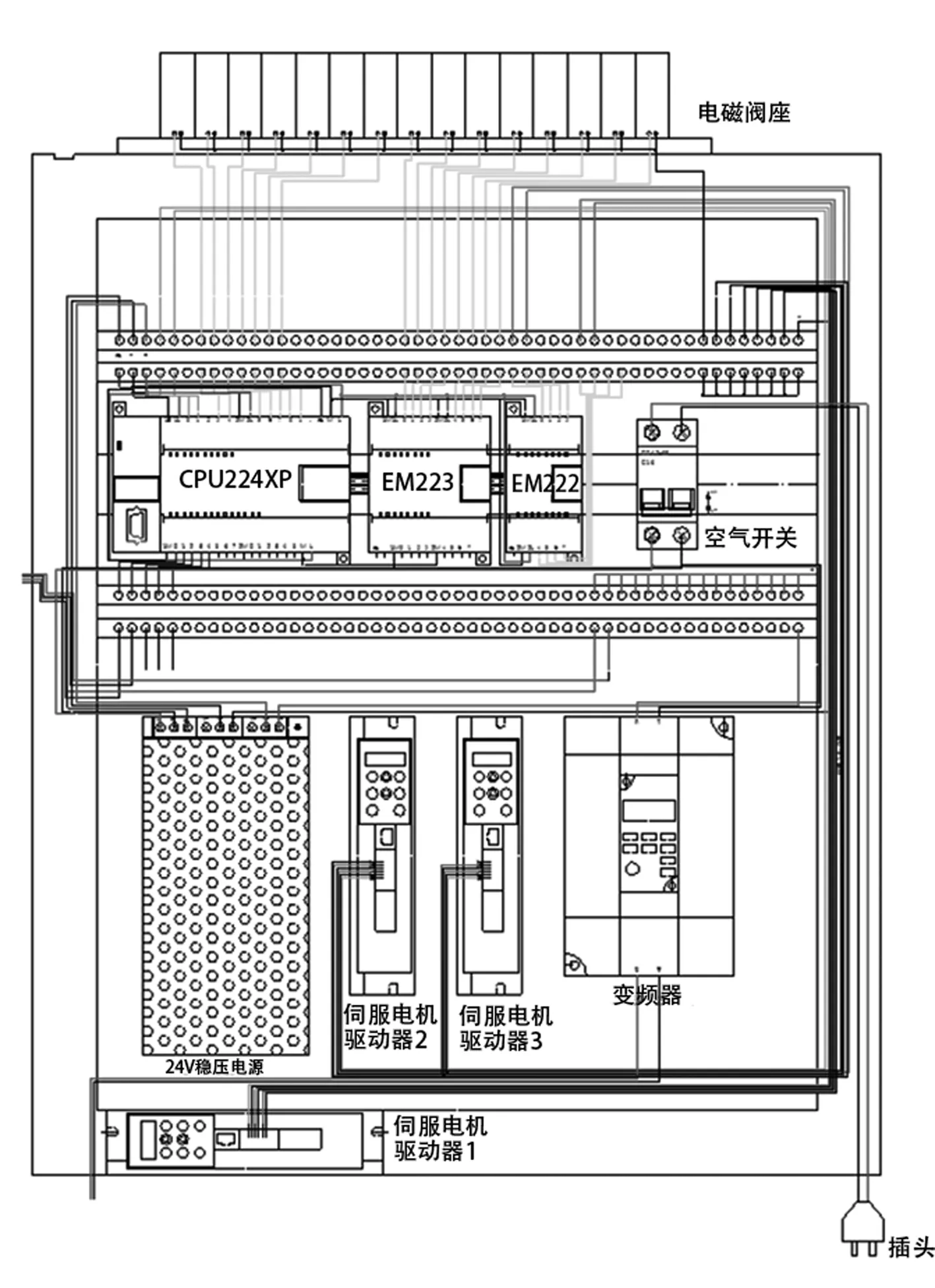

青贮料装袋机控制系统控制对象基本为电磁阀、气缸、电机及吸盘等,控制相对简单,因此控制器选用西门子S7-200系列PLC中的S7-200 224XP,属于小型箱体式,且配有两个1 000kHz的脉冲输出口,可用来控制电机[5]。由于CPU自带的I/O数量有限,青贮料装袋机中需要控制的执行元件较多,不能满足控制的需要,所以需要对I/O进行扩展。西门子PLC拥有完备的I/O接口模块,拥有强大的扩展能力[6]。青贮料装袋机配备的扩展模块为1个数字量I/O模块EM222(8点输出)、1个数字量I/O模块EM223(8点输入/8点输出)。整机气动元件需要由PLC自动控制,即气动元件需要电磁阀控制。由于PLC输出口电压为DC24V,额定功率5W,因此选用DV24V、4.8W的电磁控制阀。由于整机每部分机构的功能不同,电磁控制阀选用二位五通阀和三位五通阀。

在青贮料装袋机中,伺服电机用来控制取袋机构在竖直位置上保持精确的位置,鉴于取袋机构具有一定的质量和工作特点,选用低压直流伺服电机60FSM-04030-48。该电机额定功率400W,额定力矩1.27N·m,工作电压20~60V,额定电流11A,额定转速3 000r/min。为了使喂料搅龙和输送搅龙的电机具有合适的转速,选用L6000-0022G-S2单相输入单相输出的变频器对两交流电机进行调速。该变频器输入电压AC220,额定输入电流23A,额定输出电流12A,额定输出功率2.2kW。整机采用气缸作为主要的执行元件,完成撑袋、套袋等动作。根据实际工作所需的行程及输出力大小,同时考虑合理的安装方式,选用的气缸规格型号为:MA16×25、MA25×100、TN16×150、SC100×800、MA16×150、MA16×75、MA16×500。真空吸盘用于将青贮袋吸住并保持一定的吸力,使青贮袋在作水平、竖直运动时不易脱落。青贮袋为塑料材质,质地较软,在吸取的过程中会产生褶皱,表面发生一定的变形,经对比后选用韩国VMECA-Magic Cup系列吸盘。

2.2 控制系统软件设计

西门子S7-200 224XP型PLC基于STEP7-Micro/Win编程环境,进行程序的编程、监控、调试。利用图形化较好的梯形图语言进行控制程序的编程[7]。青贮料装袋机控制系统的主程序流程图如图4所示。

图4 控制系统主程序流程图Fig. 4 Flow chart of main program of control system

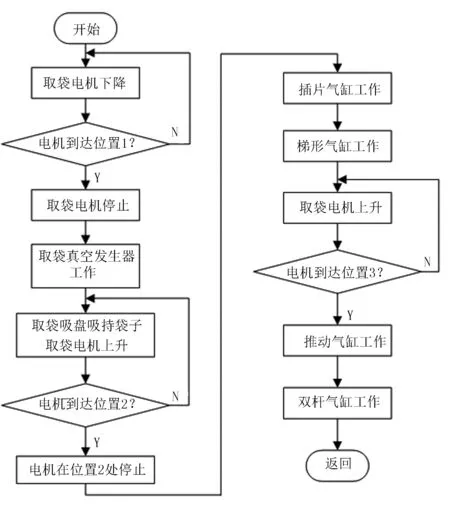

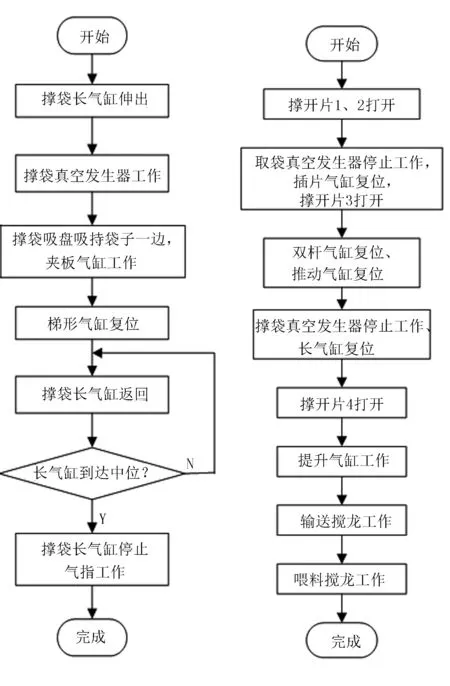

取袋模块进入工作模式时,需完成吸持、开口、送袋3个动作,取袋流程图如图5所示。

取袋模块将青贮袋送至出料口,撑袋模块开始工作,利用撑袋长气缸把袋口撑开为矩形,为套袋提供良好的条件。取袋模块流程图如图6所示。撑袋模块完成后,套袋-输送-喂料模块开始工作,完成袋口弧形撑开,碎料输送、搅拌。套袋-输送-喂料模块流程图如图7所示。

图5 取袋模块流程图Fig.5 Taking bag module flow chart

图6 撑袋模块流程图Fig.6 Flow chart of Supporting bag图7 套袋-输送-喂料流程图 Fig.7 Flow chart of bagging-conveying—feeding module

2.3 系统电气线路设计

青贮料装袋机控制系统的控制元件较多,控制对象电磁阀、电机等与PLC的输出口连接,所有执行元件的动作都需要在PLC控制下完成。系统的电路错综复杂,需要对控制系统电气线路进行设计,并且安装配电箱。控制系统总电源为交流220V,可以为交流单相电机、变频器提供电能,PLC控制器、伺服驱动器、继电器、按钮开关等利用24V稳压电源将220V转化为24V直流电为各自供电。控制系统电路图如图8所示。

图8 控制系统电路图Fig.8 Circuit diagram of control system

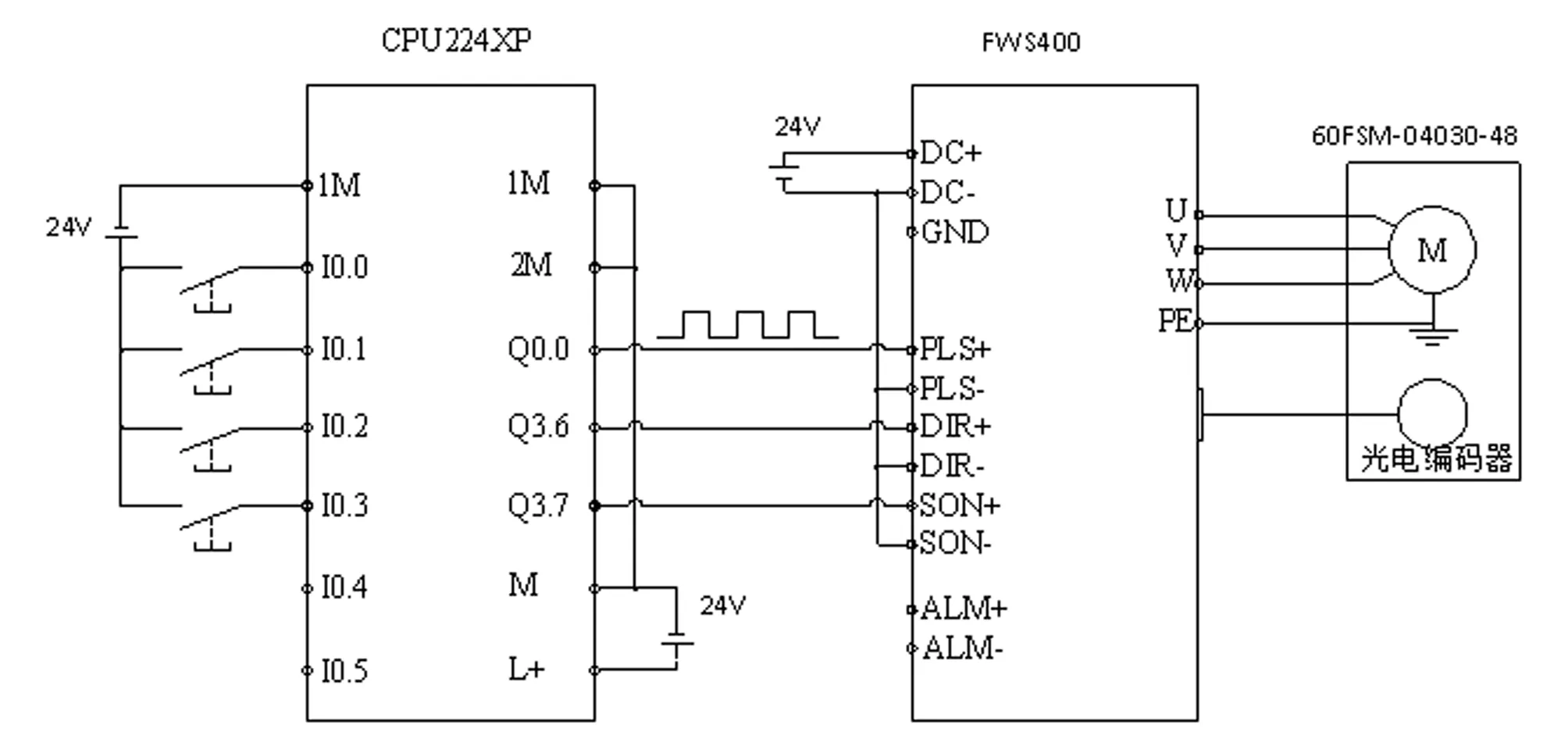

伺服电机驱动取袋机构在竖直方向做往复运动,伺服电机上的编码器通过专用电缆与伺服驱动器连接,伺服电机的电源线通过插头连接至伺服驱动器的接线端子上。伺服系统为低压直流伺服系统,伺服驱动器的供电电压为DC24~48V。本控制系统采用24V直流开关电源为伺服电机驱动器及伺服电机供电。PLC的高速输出点与伺服驱动器的PLS+端连接,伺服驱动器的SON+和DIR+端直接与PLC的开关量输出点连接。PLS-、SON-、DIR-均接电源负极。用PLC的高速输出点控制伺服电机,接线相对步进电机较为复杂,图9为伺服电机电路图。

为了保证适合的装袋压实程度和避免物料堵塞,要求输送搅龙和喂料搅龙的速度可调,因此利用变频器对两个搅龙进行调速控制。在变频器的自动控制下,变频器输出端子R、T与单相电机的接线端子+、-相连,变频器输入端子L1、L2接220V交流单相电源,变频器与PLC共地。X1~X4数字量输入端子与PLC输出口相连。其中,X1为正转启动信号、X2为反转启动信号、X3为频率1、X4为频率2。X3、X4的频率可通过控制面板进行频率参数设定。X1~X4这4个端子通过PLC控制,若接收到高电平信号,则实现对应控制端口的功能。但X1与X2只能有一个起作用,不能同时使用;X3与X4同时接收到高电平信号时得到组合频率3。图10为变频器电路图。

图9 伺服电机电路图Fig.9 Circuit diagram of servo motor

图10 变频器电路图Fig.10 Circuit diagram of inverter

3 样机试制与试验

青贮料装袋机样机如图11所示。

图11 青贮料装袋机样机Fig.11 Prototype of silage bagging machine

检验整机控制系统性能、机械结构强度、气动系统稳定性,并对整机的工作效率进行试验,主要包括整个工作流程完成时间、装袋质量、装袋长度、装填密度及整机效率。试验数据如表2所示。

表2 整机试验数据表Table 2 Machine test data sheet

4 结论

1)基于PLC的控制系统,能够在高温、粉尘、振动的恶劣环境中保持良好的稳定性和适应性,可实现取袋、撑袋、套袋过程的自动化。在整个工作过程中,无需人员辅助,提升了青贮料装袋机的先进程度,加速了整个青贮机械自动化进程。

2)试验过程中,从取袋、撑袋、套袋、输送到装料,能够平稳进行、效果良好,验证了整机机械结构设计的合理性。

3)整机从取袋开始到装料结束,总共花费时间为75~85s。若连续装袋,则可达到>1t/h的生产率,能够极大提升装袋的效率,减轻劳动人员的劳动强度。执行机构执行时间及作业时序尚有很大优化空间,通过进一步优化可大大提高生产率和降低能耗。