采棉头可拼装式采棉机液压系统的设计

2018-08-10王建潭木合塔尔克力木

王建潭,木合塔尔·克力木

(新疆大学 机械工程学院,乌鲁木齐 830047)

0 引言

新疆棉花种植面积常年稳定在166.7万hm2左右,产量定在350万t左右,占全国棉花产量的50%以上,已成为我国最大的棉花生产基地和供应基地[1]。但是,新疆近几年来棉花价格一直居高不下,失去了以往在棉花市场上的价格优势。其主要原因是:①新疆采棉业农业机械化程度不高,每年到采棉季节都需要来自青海、甘肃、河南一带的大量劳动力采棉;②国内劳动力成本增加,直接导致新疆手工采棉价格提高,削减了新疆棉花市场及纺织行业的优势;③我国周边农业大国棉花产业的兴起,直接冲击了我国的棉花市场;④大型采棉机械不能满足小户人家的需要,当采用大型采棉机械大规模合作采棉时,各户人家的棉花生长情况并不一样,导致采出的棉花质量等级低,减少了棉农收入。近年来 ,新疆在采棉技术的机械化中的试验研究及新产品开发方面已取得阶段性成果[2],新疆的相关科研院所与国外的大型农业机械合作也开发出了不少新型的采棉机[3],但大多数都是针对兵团、农场等大规模采棉,并不适合于小户人家。综合以上因素可知,新疆棉农迫切需要一种适合小户人家的采棉机,用来降低劳动力成本和提高棉花质量。本文基于此种情况设计了采棉头可拼装式采棉机的液压系统。

1 采棉机系统组成及工作原理

1.1 采棉机系统组成

采棉头可拼装式采棉机主要包括以下6大系统:棉花压实器系统、采棉头悬挂系统、棉箱翻转系统、采棉头采摘系统、采棉头动力输送系统、吸棉系统。各系统工作原理如下所述。

1)采棉头动力输送系统:采棉机的前进与转向的动力由采棉机前方的拖拉机提供。在液压系统中采用复合泵供油方式,低压泵可由拖拉机上的油泵供应,能够最大程度地提高拖拉机利用率,降低采棉机制造成本。为了避免由于拖拉机前轮对棉花压踏造成的经济损失,需将拖拉机前轮拆除,然后连接在采棉机上。

2)采棉头采摘系统:此采棉机最多可以供应6个采棉头同时进行工作,并采用菱形的布局方式,最大程度地节省了空间,提高了采棉机采棉质量。此系统可以跟据用户需要安装2~6个采棉头,当用户棉花多且有大型拖拉机时,可以采用6个棉花头的采棉头系统;当用户棉花少或者不具备大型拖拉机的条件时,可以根据自身情况选择采棉头数量。另外,不同农户之间可以进行合作采棉,农户可以只需购买少量采棉头然后与别人合作,就可以达到采摘大面积棉花地的要求,这也是此采棉机设计的创新之处。采棉头上装有压力传感器,当遇到不同高度的棉株时,传感器触发实现采棉头的升降,实现对不同高度棉株的采摘。

3)吸棉系统:采棉机采用蜗壳式风机系统,此种设计产生负压大,可以有效地将分离好的棉花送入棉箱,防止棉花落入吸棉通道内堵塞通道。

4)棉花压实器系统:采用四杆机构结构形式对吸入棉箱的棉花进行周期性的压实。

5)采棉头悬挂系统:新疆的棉花株距大约在60~80cm之间,为了适应不同株距的棉花地,需要调节棉花头之间的距离。悬挂系统采用水平导轨,可以手动调节采棉头之间的距离以满足需要。

6)棉箱翻转系统:当棉花装满棉箱时,棉箱左右两侧装有翻箱油缸,油缸工作时,棉箱按照连杆机构设定好的运动轨迹进行运动,到达指定位置时棉箱锁定,棉箱门打开,棉花进行倾倒。

1.2 采棉机工作原理

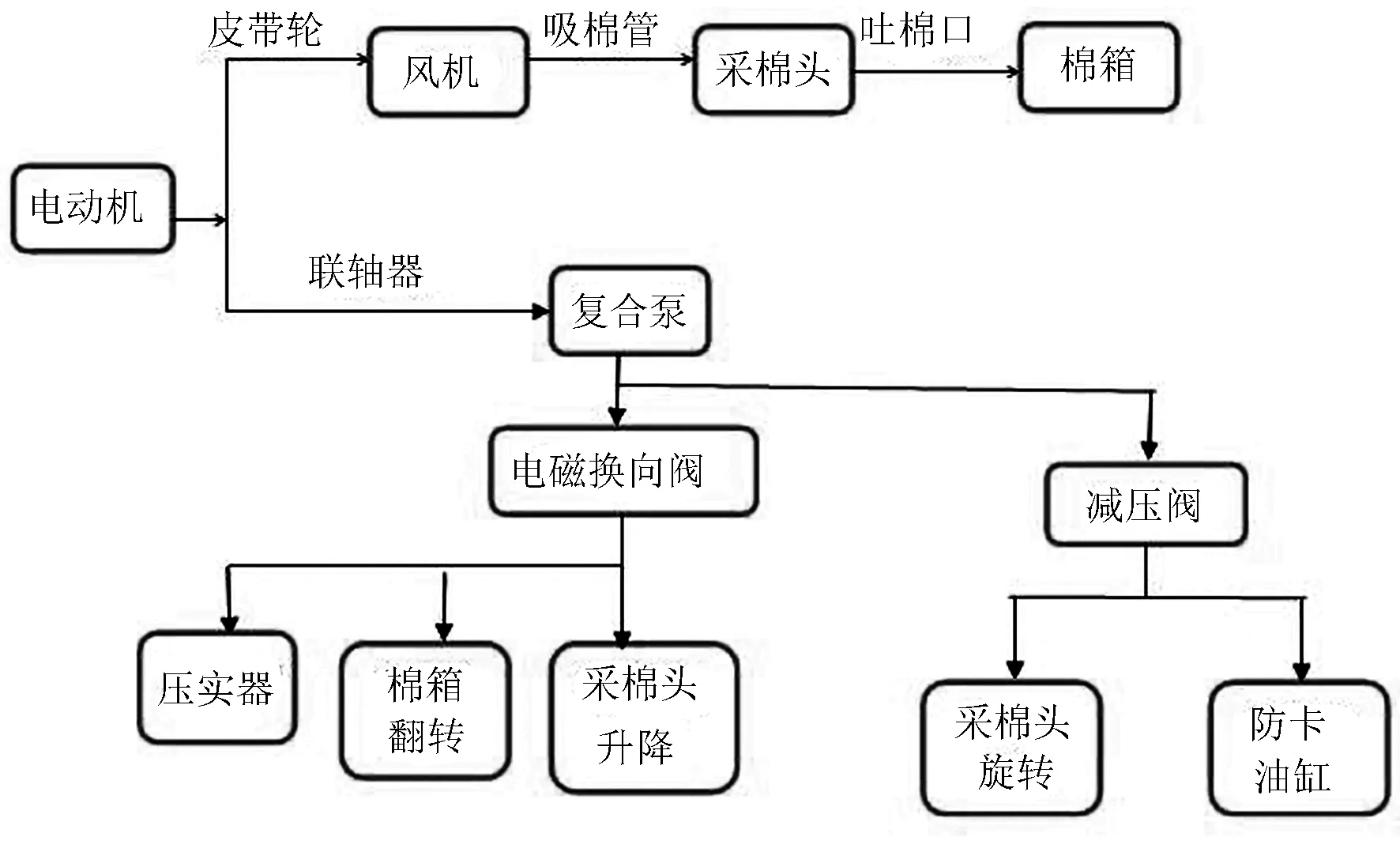

采棉机工作原理简图如图1所示。

图1 采棉机工作原理简图

采棉机开机进地运行之后,通过压力传感器调节采棉头到合适位置。工作过程中,采棉头内采棉刀和刷棉花滚轴运转,棉花、棉桃和枝叶进入采棉头内;在风力和重力的作用下,棉花分离系统将棉花和其余杂质进行分离;吸棉系统风机产生负压,棉花被送入棉箱,而杂质则在重力和滚轴的作用下被排除[4-7]。

2 采棉机液压系统设计

2.1 液压系统的组成及原理图

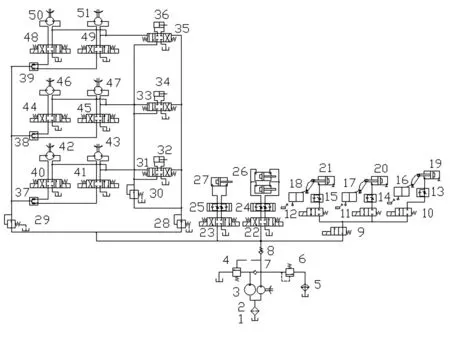

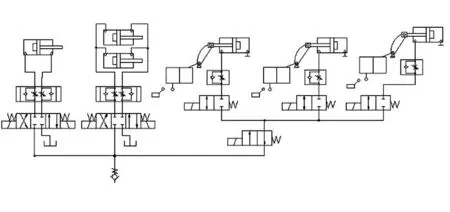

采棉机的液压系统主要由棉花压实器液压系统、棉箱翻转液压系统、采棉头液压升降系统、采棉头防卡液压系统和采棉头液压动力系统组成,如图2所示。系统主要由2个液压泵、1个溢流阀、1个卸荷阀、1个单向阀、15个电磁换向阀、5个单向节流阀、9个液压油缸、3个减压阀、6个液压马达、管路、油箱、过滤器及冷却器等附件组成。在设计过程中简化了采棉机结构,建立了数学模型,并利用SolidWorks的motion模块[8]作为辅助设计手段对连杆机构进行了动力学仿真,根据连杆机构的动力学参数,可以确定液压缸的尺寸参数和力学参数,如图3所示。液压元件的选型设计都已完成,这里不在表述。实验测试表明:采棉头液压动力系统可以完全实现调速和换向功能,采棉头可以正常运转。

1.油箱 2.过滤器 3.复合液压泵 4.卸荷阀 5.冷却器 6.溢流阀 7、8.单向阀 9、10、11、12.两位两通电磁换向阀 13、14、15.单向节流阀 16、17、18.带行程开关的采棉头 19、20、21.采棉头升降油缸 22、23、31、33、35、40、41、44、45、48、49. 三位四通电磁换向阀 24、25.单向节流阀 26. 棉箱翻转油缸 27. 压实器油缸 28、29、30.减压阀 32、34、36.防卡油缸 37、38、39.分流阀 42、43、46、47、50、51.采棉头动力马达

2.2 液压系统的特点

该液压油路由大小两个液压泵向系统提供压力和流量,且有多个液压缸和液压马达作为执行元件,是一个典型的多缸多马达系统[9-10],所以系统效率的高低显得格外重要。在此设计目的之上,系统采用两个泵的复合泵为系统提供压力和流量的方式,一个是高压小流量定量泵,一个是低压大流量的定量泵。

在采棉机负载最大工况(即采棉头动力马达、棉箱翻转油缸、压实器油缸、采棉头升降油缸和防油缸全部工作)时,系统的最高工作压力由溢流阀调定。此时,系统压力超过卸荷阀的调定压力,卸荷阀打开,单向阀关闭,使低压大流量泵卸荷,由高压小流量泵向液压系统单独供油,完成各项所需功能。当系统处于负载最小工况(即只有采棉头动力马达运转)时,工作负载小,低压大流量泵输出油液经单向阀5与高压小流量定量泵合流,共同向系统供油,实现液压系统轻载快速运行[11]。采棉机工作时,只有采棉头的动力液压马达是连续运转的,其余压实器液压系统、翻箱液压系统、采棉头液压升降系统及采棉防卡系统都不是一直处于工作状态,只是在特定情况下工作。该液压系统对负载的变化有良好的压力和流量补偿,在驱动液压泵的电机不频繁开启和关闭的状态下,使得复合泵在功率较低的情况下运转,减少了液压系统的功率损耗,降低系统油液及液压元件的发热,减少了能量的损耗,延长泵和电机的使用寿命,所以这一设计原则可以最大限度地提高此液压系统的效率。低压小流量泵可以采用拖拉机本身自带的液压泵,这样可以进一步节约成本,体现了液压系统设计的经济性原则,也是本液压系统的创新之处。

在棉箱翻转过程中和压实器油缸工作过程中,需要调节油缸的速度,且要保证棉箱翻转速度要平稳,因此在回油路设置单向节流阀。这样不但可以使棉箱的翻转速度可调、平稳,而且节流阀可以产生一定的背压,可以使得棉箱翻转更加稳定。

棉箱的翻转借助一对部分焊接在棉箱两侧的连杆机构,液压缸作为连杆机构的原动机。在翻转过程中,两个液压缸必须同时动作才能保证棉箱平稳、可靠地按连杆曲线进行运动。连杆机构的机架是焊接在车架上,棉箱翻转过程中在一定程度上可以互相作用,使得两液压缸同步动作,在机械结构上实现了液压缸的同步。

为保证棉箱在翻转过程中的安全性,在电磁阀断电或者由于其他原因导致系统压力突然降低时,由于单向节流阀的存在,单向阀和节流阀可以保证液压缸的有杆腔和无杆腔压力保持一定数值,具有液压锁的功能,不会导致棉箱瞬间下降出现事故。

由于本采棉机主要是服务于中小型棉农,所以此系统并没有设计复杂的控制器,只是在保证成本和采摘质量的前提下设计了液压系统。在此系统中,液压元件的控制和调节简便、省力,未经培训上岗的棉农便可以熟练地操作。该液压系统也可以很便利地实现电气自动化,配合较简单的PLC控制回路,便可以实现功能所需的动作要求和远程电气控制。

图3 动力学仿真模型

3 采棉机液压集成块的设计

液压集成块是液压系统集成化的一种表现,就像液压系统中的 “指挥台”,控制着液压元件之间的连接和转换。同一个液压系统采用不同形式的液压元件,液压集成块的油路就会不同,其效率和响应就会不同,所以正确的设计液压集成块对系统的影响很大。具体设计步骤如下:①确定液压元件的形式,采用板式、管式还是插装式;②根据液压原理图4初步确定各油路之间的连通方式;③对液压元件进行合理的布局,布置时尽量使得集成块结构紧凑,内部油路连通方式简单,减少不必要的工艺孔;④确定油孔尺寸大小[12]。

图4 液压集成块原理图

各油孔尺寸大小由下面的公式确定:

1)与阀的油口相通油孔的直径,应与液压阀的油孔直径相同。

2)与管接头相连接的孔道,其直径一般应按通过的流量和允许流速,用式(1)计算确定,即

(1)

式中d——孔道的直径[13];

qv——液体流量(m3/s);

v——流速(m/s),一般按以下原则选取,压油管路流速为5~10 m/s,吸油管路流速为1~2 m/s。

3)孔道之间壁厚用式(2)计算,即

式中d——孔道的直径;

p——管内最高工作压力;

δb——管材抗拉强度;

n——安全系数。

对于钢管内压力p<7MPa,取n=8;7MPa

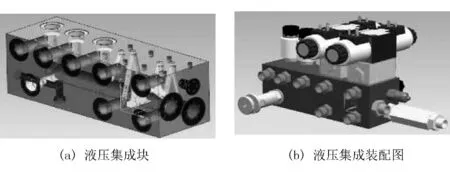

依照上述原则,在UG软件中设计出模型。集成块上集成有1个单向阀、5个电磁插装阀、2个叠加阀、2个板式阀,共10个液压阀,还有8个管接头和1个测压管接头。液压集成块三维零件图如图5(a)所示,液压集成块与各液压阀的装配图如图5(b)所示。

图5 集成块三维模型及集成块装配图

4 集成块流固耦合分析

4.1 流体控制方程

液压集成块内部流场的数值计算控制方程包括流体域的质量守恒方程、 动量方程以及标准k-ε模型中的k方程和ε方程,已有很多文献[14-15]对其做过介绍,本文中不再详细列出。

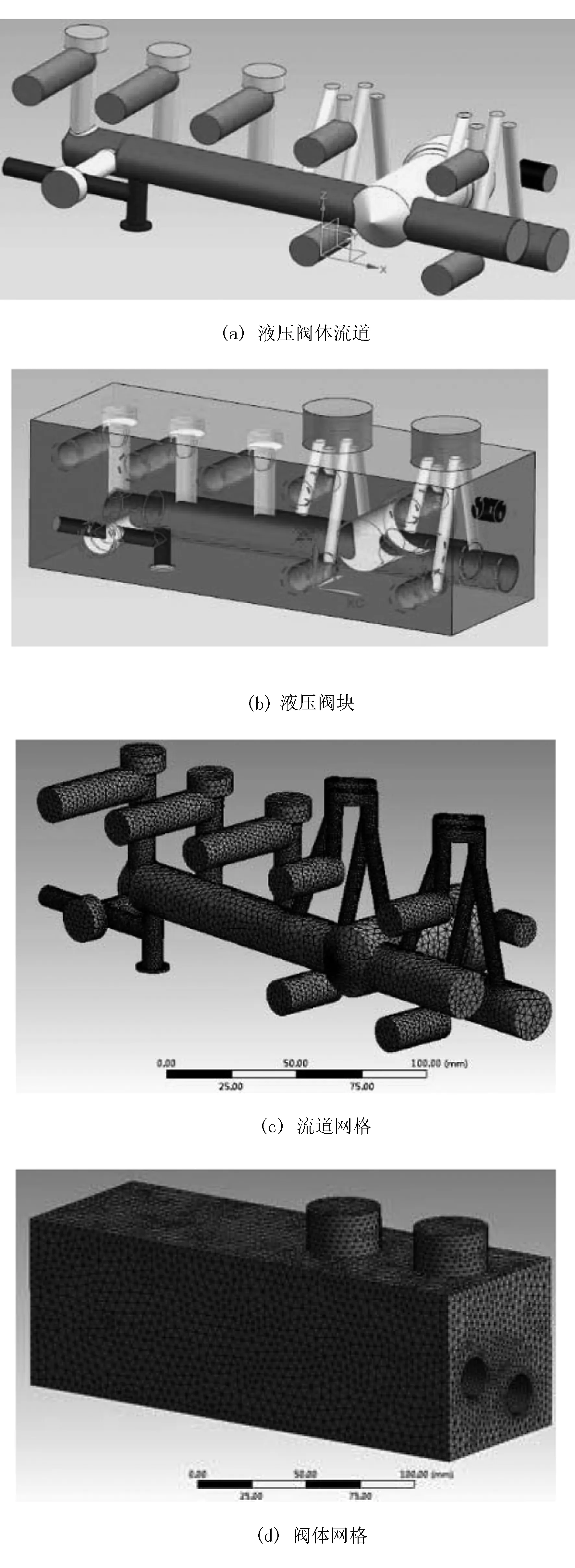

4.2 网格的划分

运用Ansys Workbench中的流固耦合模块[16],选择采用ANSYS Workbench自动网格划分功能,即可满足使用要求,网格质量也很好。本文研究的是图2液压系统最大工作压力情况下的集成块受力状况。其中,电磁插装阀都是打开状态,电磁换向阀和单向节流阀也处于通路状态。为了完整地仿真,该工况下用带有流道的两个圆柱体模拟电磁换向阀和单向节流阀的通路状态。集成块内流道模型如图6(a)所示,液压集成块模型如图6(b)所示。将参数相关性中心(Relevance Center)设置为细化(Fine),平滑度(Smoothing)设置为高(High),跨度中心角(Span Angle Center)设置为细化(Fine)。流道网格数为326 516,液压集成块网格数为773 227。流道和阀体的网格划分别如图6(c)和图6(d)所示。

图6 阀体流道三维模型及网格划分

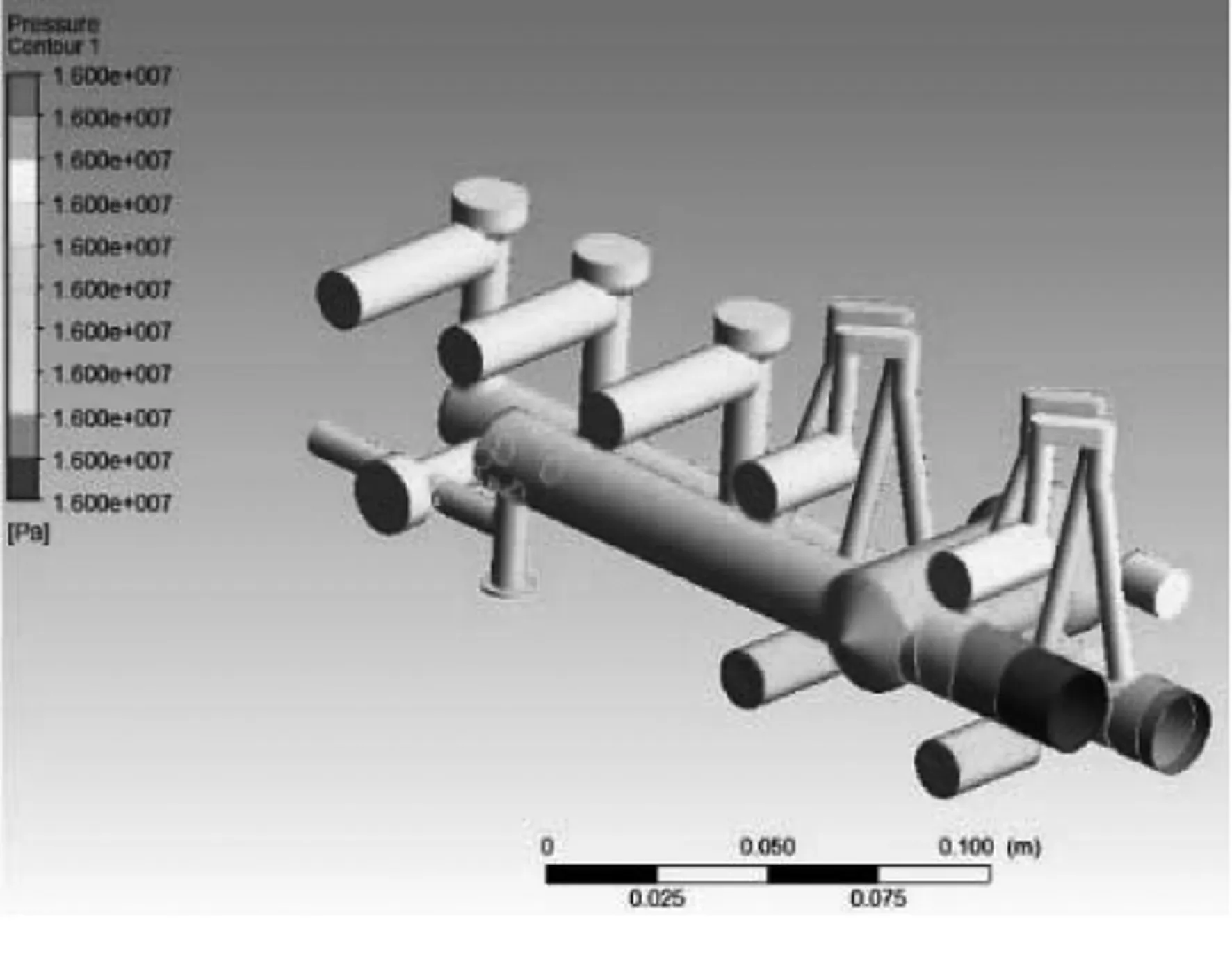

4.3 边界条件的设定

液压系统中的油液选择46号抗磨液压油,运动粘度为47,密度870kg/m3;35#锻钢为液压集成块材料,弹性模量为210 GPa,泊松比为0.3,密度为7 850kg/m3。设置p口为入口速度边界条件,v=0.2 m/s, T口为压力边界条件,p=16MPa。

4.4 计算结果及分析

在上述边界条件的情况下,经过Fluent软件的分析及后处理可以看到如图7所示。在进口处的流固耦合交界面处流场的压力较大,但整个流场压力分布均匀并没有产生很大压力尖峰,满足使用需要。

图7 流道压力云图

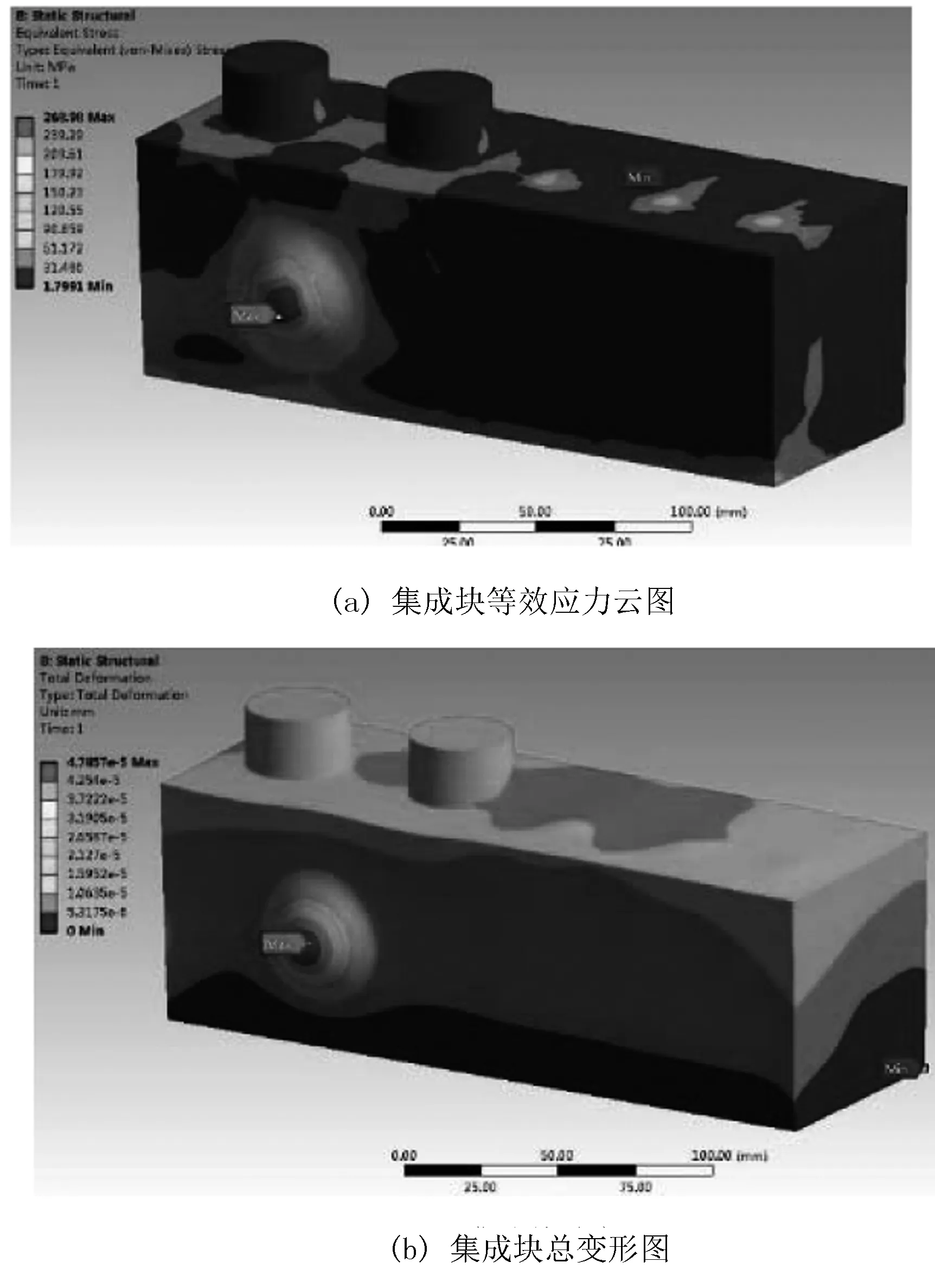

经过流固耦合分析可知:集成块最大应力集中在p孔附近,如图8(a)所示;最大应力为268.98MPa,如图8(b)所示。

图8 集成块模拟结果

液压集成块变形量为1.176 5×10-6。35#锻钢通过调质处理工艺后,力学性能可以满足工况需要。集成块整体应力不高在100MPa以内,根据这种受力情况,用ANSYS分析集成块疲劳寿命为10万次。由以上分析可知,此液压集成块结构设计合理、性能满足系统的需要。

4.5 试验验证

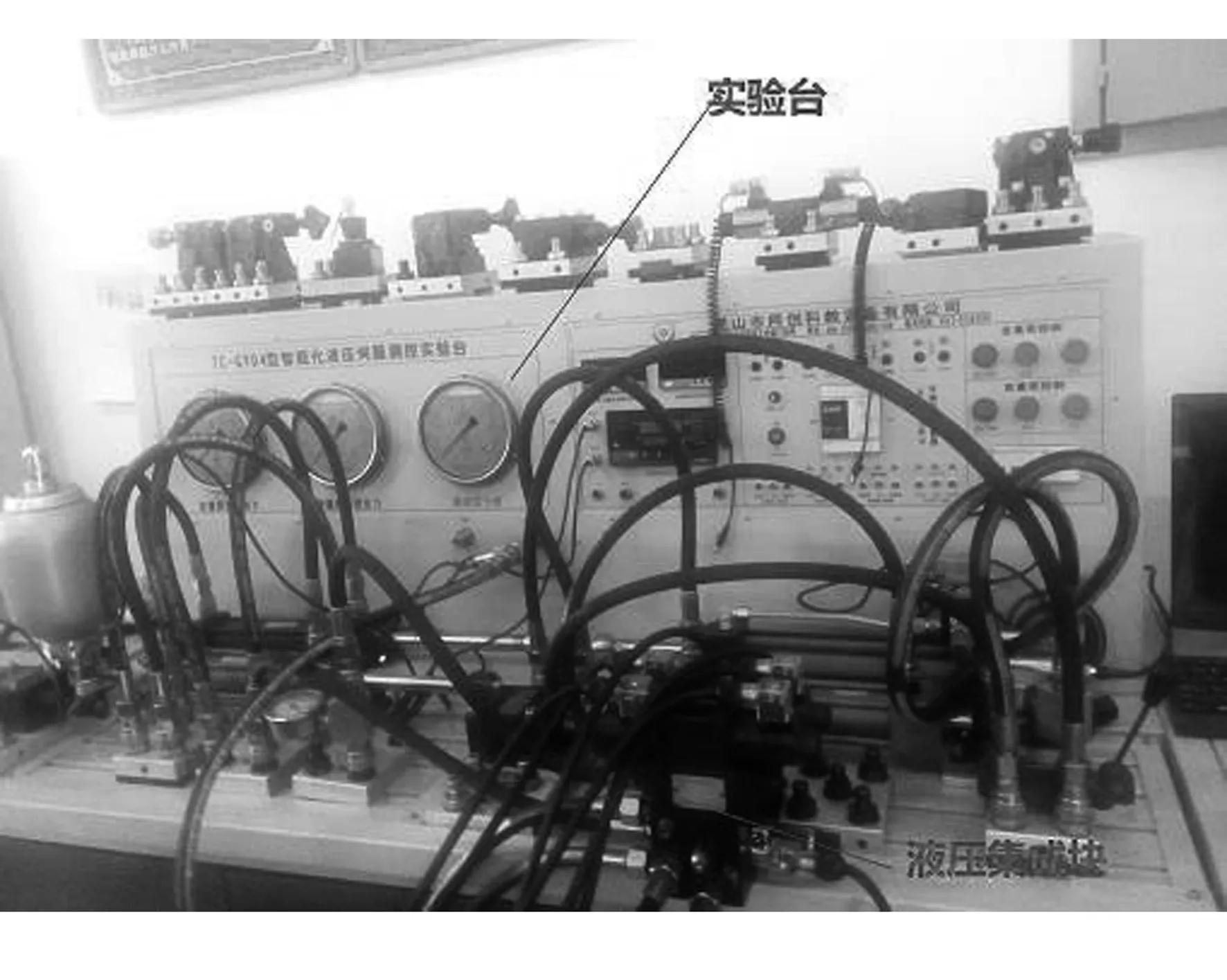

根据所设计的液压集成块,加工制作了液压集成块,利用TC-GY04型智能化液压伺服测控实验台对液压集成块的工作性能进行了试验验证,如图9所示。结果表明:该液压集成块能准确地完成液压系统的功能,性能良好,可以应用在采棉机上。

图9 液压集成块性能测试实验

5 结论

1)该液压系统能满足采棉机的使用要求,原理简单、安全、平稳、有效,且可以方便地根据工作原理设计出满足其工作性能的控制器。

2)在液压集成块的设计中,采用参数化的三维设计软件UG和分析软件ANSYS可以提高设计效率、降低设计成本,为液压集成块设计的可靠性提供依据。

3)采棉机械要适应新疆棉花产业和经济发展的需求,设计出适合于新疆区情的采棉机,才能为新疆的经济发展做出贡献。