一种集成谐波减速器的一体电机

2018-08-09王卫军朱群馨谭金玺罗修洋朱群峰李亚运黄泓铭

王卫军,朱群馨,谭金玺,罗修洋,朱群峰,李亚运,黄泓铭

(1.中国电子科技集团公司第二十一研究所, 上海 200233;2.四川安和精密电子电器有限公司, 绵阳 621000;3.宁波中大力德智能传动股份有限公司,宁波 315301;4.欧菲光科技有限公司,南昌 330000)

0 引 言

谐波减速器具有体积小、承载能力强、结构紧凑、传动精度高等优点,是一种高端的精密减速器。永磁同步交流伺服电机具有高效节能、控制精度高、运行范围广、动态特性好等特点,是一种高性能的伺服电机。这两者通常以组合的形式出现在高精度数控机床和机器人等设备上,构成低转速、大转矩的动力源,是重要的驱动单元。

传统的设备厂商,如数控机床和机器人厂家在研制产品时,习惯性地对谐波减速器与伺服电机采用分开采购、重新组装的方式。整机设计人员需要对电机及减速器的选型,以及安装空间反复论证。这种传统的做法,不仅使得从选型设计,到装配都比较麻烦,而且使得组件及整机的后期维护保养也很繁琐,最致命的是相关的组件产品在性能上也总是大打折扣。因此,市场上急需一种可以直接安装的低转速、大转矩、高精度、小体积、长寿命的驱动单元,可以代替分装式电机和减速器的组件。

电机与减速器以组件化的形式出现,是微特电机技术研究及发展趋势之一[1],不少学者和研究人员在此方面做过一些工作[2-4]。谐波减速器作为一种新型的传动部件,近年来,随着智能制造以及机器人行业的发展,得到越来越多的关注。集成谐波减速器一体电机是一种新型的驱动组件,由高性能伺服电机和高精度谐波减速器等核心零部件按一定方式高度集成为一体的模块化产品。该产品集合伺服电机和谐波减速器的特点,可以作为一种新型的高精度、大扭矩、低转速、小体积的特种电机。采用该一体电机,可以大大减少由于分体式结构带来的设计和安装误差,同时也方便后期的维护与保养,拥有广泛的市场需求。

本文结合市场需求,尤其是机器人方面的需求,提出了一种集成谐波减速器一体电机的新结构,对该结构进行了多目标优化设计,并对选取的优化结果,进行了样机研制。

1 一体电机的结构研究

1.1 一般驱动组件的结构

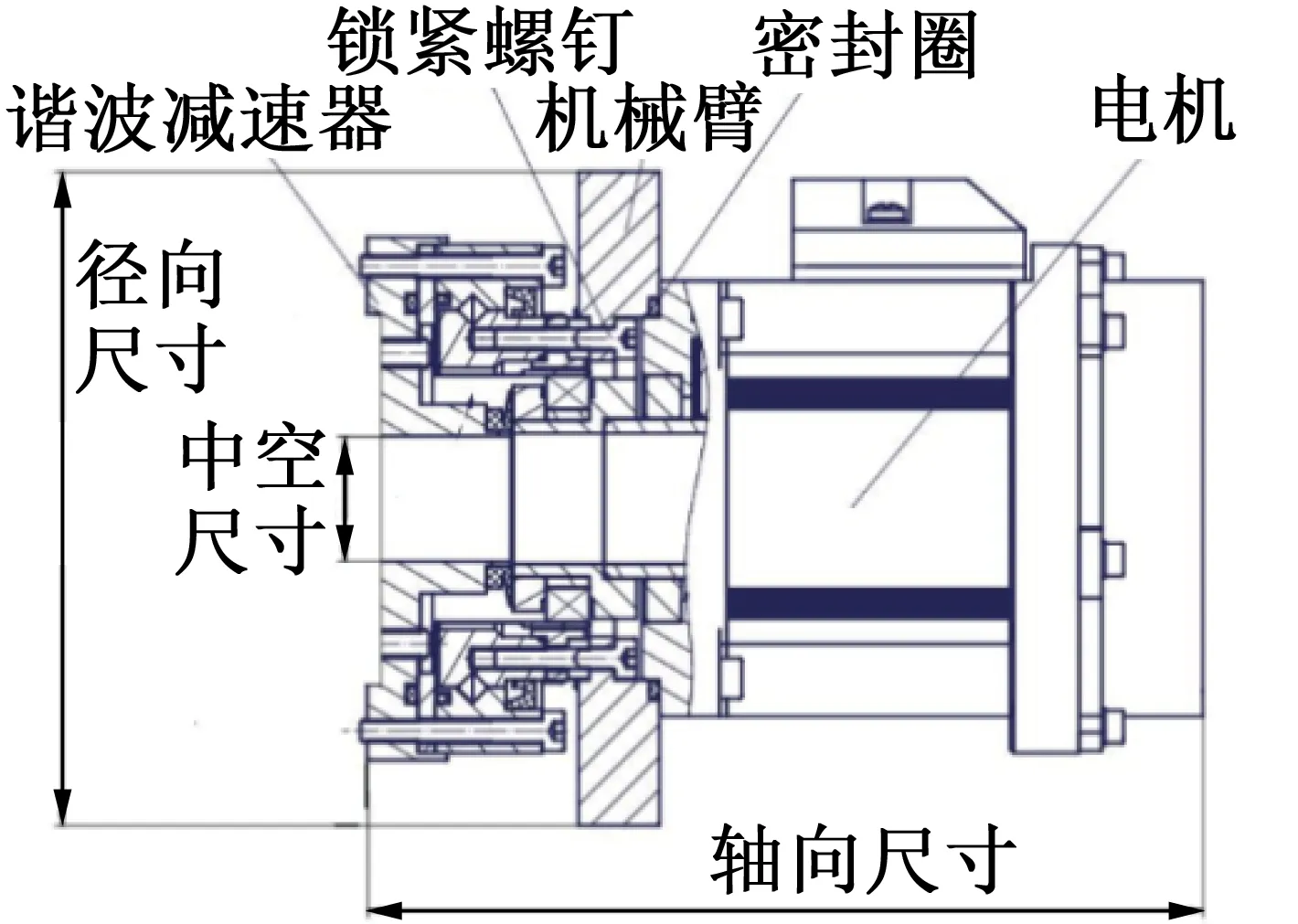

传统的产品设计师,对驱动组件的选型,采取的是对谐波减速器与伺服电机分开选型,之后按接口进行组装的方式。图1是典型的一般驱动组件的结构,该结构为某机械臂的某旋转轴关节的驱动组件的设计示意图。首先,根据关节的输出转矩要求、转速要求、重复定位精度等,对减速器和电机进行选型。需要确定谐波减速器的额定转矩、速比、容许转速、回差、传递效率等;之后选择电机的型号,确定电机的功率、额定转速、角度传感器的精度等;再者,需要考虑确定多处的安装接口,包括锁紧机构以及密封机构等,例如:电机与机械臂的安装接口、电机与减速器的安装接口、减速器与机械臂的安装接口、减速器的输出端形式;最后,形成相应的安装空间,可以用径向尺寸和轴向尺寸来表示。图1的某机械臂,要求具备中空走线的功能,因此还需要按要求留出中空的尺寸。

图1 一般驱动组件的结构示意图

1.2 一体电机的结构

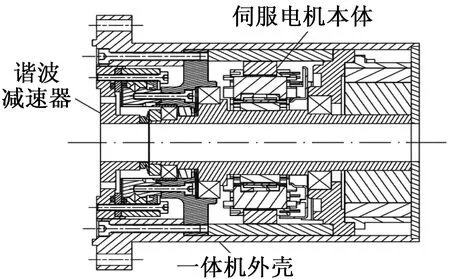

为方便安装,一体电机的产品结构布局示意图如图2所示。产品对伺服电机本体、谐波减速器等进行了高度的一体化设计。为方便内部走线,对产品进行了中空设计,同时保留添加制动器的相关机械接口和电气接口。

图2 一体电机的结构布局图

2 一体电机的结构优化设计

2.1 多目标优化问题

多目标优化问题[5]的表达式如下:

式(1)中:f(x,p)=[f1f2…fm]T表示m维的目标向量;x=[x1x2…xn]T表示n维的设计变量;p=[p1p2…pr]T表示r维的设计环境参数;g(x,p)=[g1g2…gk]T表示约束条件。所有满足约束条件的解,都称为可行解。对于多目标问题,通常有不止一个的最优解,这些解也就是所谓的帕累托解,这些解的集合,称之为帕累托解集。对于多目标优化问题的求解,常用的办法有两种。第一种是把多目标问题转换为单目标问题,其转化的方法包括加权法、约束法、目标规划法[6-10]。第二种办法是通过一些启发式的算法直接求出帕累托前沿。这些算法包括遗传算法、粒子群算法、模拟退火算法等。本文将采用Deb等人[11]提出的非支配性遗传算法(NSGA II),作为求解的算法。更多关于多目标优化问题以及其解决方法的描述,请参见文献[12]。

2.2 一体电机优化模型

一体电机作为一种新的组件,在方案设计的过程中,需要建立相关的优化模型。以图2的驱动组件为例,对该关节的性能指标要求如表1所示。

表1 某一体电机性能指标要求

同时,考虑该产品的市场竞争力,需要产品的成本越低越好。

因此,本产品的优化模型中,优化的目标函数可以提炼为成本和性能2个方面,即目标1是产品成本,目标2为产品性能。

成本方面,分析影响整机成本的因素,如核心零部件的采购成本,相关零部件的加工成本,装配和调试成本等。主要包括以下几个部分:谐波减速器部分的成本、伺服电机定子和转子的成本、编码器的成本、外壳加工的成本、安装调试的成本等。各部分的构成有多个可能的因素,对每个环节进行分析时,可以列出各因素的水平表。

性能方面,分体式或一体式的安装形式,对重复定位精度、负载能力等影响不大,因此性能指标结合表1,采用包络尺寸,即体积进行衡量。在主要材料不变的情况下,产品的质量与其体积成正比例关系。

约束条件:性能指标中,由于重复定位精度、负载能力、中空直径、最大速度、允许转动惯量等有明确的指标限制,可以看作是约束条件。

设计变量:本文设计变量设置为离散型设计变量,包括谐波减速器方案的选取;伺服电机方案的选取;中空编码器方案的选取;外壳方案的选取等。

(1) 减速器方案:谐波减速器的基本构成由谐波柔轮、刚轮、交叉滚子轴承、波发生器等构成。结合性能方面的要求,特别是负载能力的要求,谐波减速器的选择有多种,对标国际上某企业的研制标准,初步有3种备选方案,即采用17-80型、17-100型或20-50型。在外协厂家确定方面,对应的加工方案也有3种,可以选择自己加工,也可选择外协厂家1,或者外协厂家2。选用不同的方案,其性能不一样,相应的成本也会发生变化。不同选择情况下,关键的影响因素以及指标如表2所示。

表2 谐波减速器因素水平表

(2) 电机方案:伺服电机主要有定子和转子2部分组成。本文结合项目需求,对应地设计了定转子的不同方案,形成的设计变量如表3所示。

表3 电机因素水平表

(3) 中空编码器方案:本文对编码器的要求是具备中空特性,考虑到机器人的工作环境,拟采用旋转编码器。编码器的选择会影响整个组件的精度、尺寸以及成本等。不同方案的相关水平表,如表4所示。

表4 编码器水平表

(4) 外壳方案:对一体电机而言,考虑到安装止口,外壳半径至少比谐波减速器的径向尺寸大2 mm;同时,外壳超出电机定子冲片外径12 mm以上。整机长度上,考虑到外壳的支撑,因此在谐波减速器、电机定子总长、编码器总长三者的总长之和的基础上,再外加10 mm。

3 优化结果与样机研制

3.1 优化结果

对于该一体电机的方案选型,由上述分析可知,共有576种备选方案。利用遗传算法,可以得到满足要求的系列的优化结果。模型的优化结果如图3所示。目标1为产品成本,目标2为产品的包络尺寸。图3显示了经过10次迭代过程后,所有找到的可能解。

图3 模型的优化结果

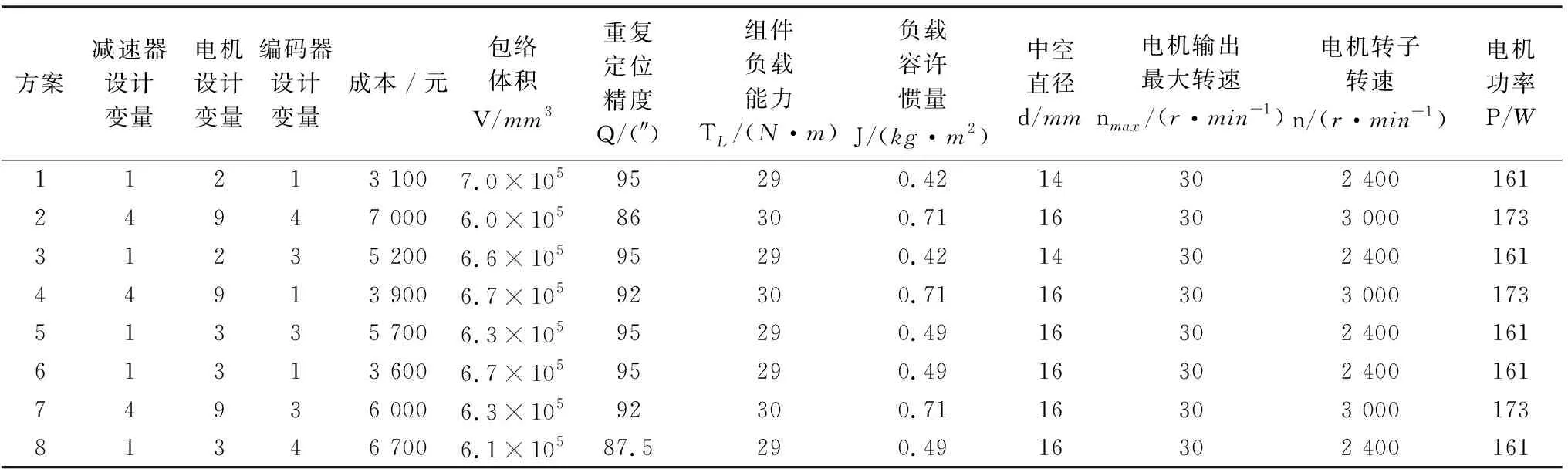

由于本优化模型中,所有的设计变量均为整数型设计变量,因此,产生的解是非连续的。最终累计,可以得到8组帕累托解。这8组解的设计变量、目标值以及约束结果,如表5所示。所有的设计方案均满足要求值,而且根据计算,无法找到在2个目标方向上同时优于这些解的解。

表5 电机因素水平表

3.2 样机研制

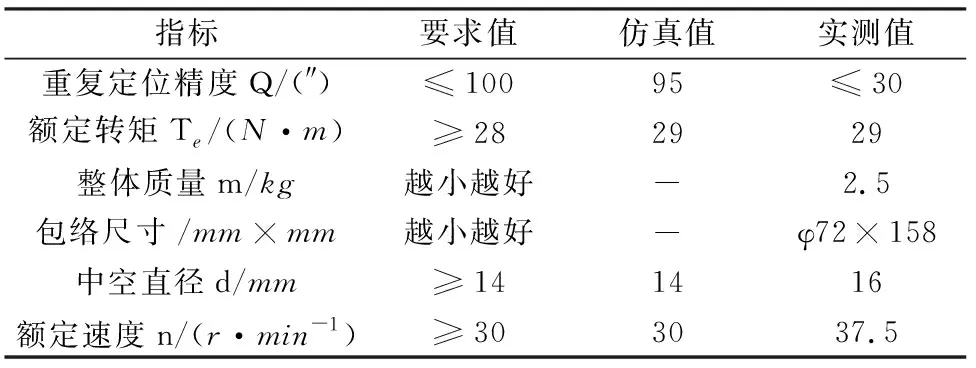

依据表5计算结果,设计者可以根据实际的需求,综合各方面的指标,并从中对总体方案进行选型。最终选定方案为成本最低的一款方案,即表5中的方案1,按该方案研制的样机如图4所示,其性能指标如表6所示,完全符合要求。

图4 一体电机样机

指标要求值仿真值实测值重复定位精度Q/(″)≤10095≤30额定转矩Te/(N·m)≥282929整体质量m/kg越小越好-2.5包络尺寸/mm×mm越小越好-φ72×158中空直径d/mm≥141416额定速度n/(r·min-1)≥303037.5

4 结 语

本文设计了一种新型的驱动组件,为一种由高性能伺服电机和高精密谐波减速器等核心零部件按一定方式高度集成为一体的模块化的一体电机。通过对一体电机的结构进行了多目标优化设计,罗列了对应的帕累托解集,并针对性地研制出一款具备实用化功能的工程样机,对样机进行了测试。测试结果表明,该一体电机在性能上与传统的驱动组件相比,具备成本低、体积小、易安装等特点,有力地说明了该产品的创新性,以及其广阔的市场前景。