削弱永磁同步电机齿槽转矩的转子再设计方法

2018-08-09宋守许李诺楠

宋守许,李诺楠,许 可,杜 毅

(合肥工业大学,合肥 230009)

0 引 言

永磁同步电机具有结构简单、可靠性高、效率高的特点,是目前电动汽车驱动电机发展的焦点之一[1]。随着永磁同步电机在各个领域的广泛应用,淘汰、报废的电机也将越来越多,预计到2020年其年报废量将达到20万台。将电动汽车用永磁同步电机再制造是节约能源较好方式,因此其再制造问题亟待有效地解决。

齿槽转矩是引起永磁电机振动和噪声的原因之一,影响永磁电机的高效运行。电机优化设计的一个主要目标就是有效削弱齿槽转矩幅值且提高电机性能。Wang Xiuhe等[2]以能量法和傅里叶分解法为基础,提出了带倾斜转子永磁电机齿槽转矩预测模型,结合有限元法验证了预测模型的正确性。Jiang Xintong等[3]基于能量法推导出齿槽转矩的解析表达式,分析了齿宽和极槽匹配对齿槽转矩的影响。Ziad Azar等[4]利用有限元法分析了结构参数对齿槽转矩的影响。

一些学者对永磁电机齿槽转矩削弱方法进行了深入研究,但这些研究主要集中在电机设计阶段。Nicola Bianchi等[5]分析和研究了表面式永磁电机齿槽转矩,以及一些削弱齿槽转矩的方法,主要包括齿宽、磁极、辅助槽、不均匀气隙等优化设计方法。唐旭等[6]通过改变齿宽及不等齿宽配合的方法削弱异步起动永磁同步电动机的齿槽转矩;夏加宽等[7]通过在定子齿上合理地开设辅助槽,有效地削弱了齿槽转矩;宋伟[8]、唐美玲[9]、王道涵[10]分别对磁极形状、材料、分布进行了研究,削弱了齿槽转矩;余和青等[11]研究了内置式永磁同步电机不均匀气隙的齿槽转矩削弱方法等。但目前对再制造电机齿槽转矩优化方法少有报道。

电机再制造是对原电机产品零部件进行拆解、处理、再利用,并提升其性能的过程,避免原先制造过程中所注入的资源、劳动价值的浪费,达到节能减排、绿色再制造的目的。以电机绿色再制造为前提,保留原电机其他部件尺寸不变,提出再制造车用永磁同步电机转子偏心优化设计方法,建立不同偏心角度下再制造电机和原电机Maxwell 2D模型,研究偏心角度对再制造电机齿槽转矩影响,以提高再制造永磁同步电机的性能。

1 永磁同步电机转子再设计

永磁同步电机气隙磁通密度含有丰富的谐波分量,有效抑制气隙磁通密度谐波是得到电机良好性能的必要条件。气隙磁密Bδ是影响电机电枢直径、铁心长度等主要尺寸的关键因素之一。为保留原电机主要尺寸,提出了避开磁密集中分布位置,在极弧长度外,将一定跨度的转子外圆替换成与转子不同心的圆弧形的方法,得到不均匀气隙优化气隙磁密波形,削弱齿槽转矩。转子再设计模型如图1所示。

图1 转子再设计模型

由图1,定转子内圆不变,θ=0位置设定在磁极的中心线上,偏心圆弧圆心在相邻磁极对称线上,g为原电机气隙长度,且δmin=g。首先确定偏心角度θs,最大气隙δmax,最小气隙δmin值,由式(2)得到偏心距H值,即OO′,确定偏心圆弧圆心位置。由式(3)得偏心圆半径Rp,以O′为圆心画圆,交于跨距角为2θs的扇形边界,得到如图1所示的虚线的圆弧,作为该区域的转子外圆,为更清晰表示偏心部分,将虚线部分放大显示如图1中左上角部分。同样对转子各相邻的两磁极间作偏心圆弧,得到再制造永磁同步电机偏心转子模型。

由图1可得再制造电机气隙函数:

偏心距H表达式:

偏心圆半径Rp表达式:

2 再制造电机齿槽转矩解析

空载时永磁电机存储的磁场能量W对位置角α的负导数可定义为齿槽转矩,即:

式中:W为磁场能量;α为定转子之间相对位置角。

假设电枢铁心磁导率无限大,电机空载时储存的磁场能量可表示:

式中:Wairgap为气隙中储存的磁场能量;WPM为永磁体中储存的磁场能量。

再制造电机偏心转子优化设计后气隙磁密分布如下:

式中:Br(θ)为永磁体剩磁密度沿圆周分布;g(θ,α)为原电机有效气隙长度分布;hm为永磁体磁化方向的长度;Bre(θ)为等效剩磁分布[12]。

将式(6)代入式(5)得:

式中:G0,Gn详细见文献[2]。

式中:Brn为傅里叶系数,

将式(9)~式(11)代入式(7)得到磁场能量,再代入式(4)得再制造偏心转子电机齿槽转矩表达式:

式中:LFe为轴向铁心长度;R1和R2分别为电枢外半径和定子内半径。

根据式(12)可以看出,再制造电机齿槽转矩的表达式对于原电机形式相同,由Brn和Gn次数相等时产生。其中,两解析式的区别在于Brn不同,通过减小或消除傅里叶系数Brn削弱永磁电机的齿槽转矩。由式(11)可知傅里叶系数Brn大小与θs,δmax,δmin等因素有关,故合理设计θs,δmax,δmin值,可有效削弱齿槽转矩。

3 再制造电机仿真分析

3.1 再制造电机仿真模型的建立

根据上述提出的再制造永磁电机转子偏心结构的设计方法,以电动汽车用JEEMC01003B型8极、48槽永磁同步电机为对象,建立不同偏心角度的Maxwell 2D电机及原电机模型,对比分析各有限元模型在空载、负载工况下的计算结果。电机参数如表1所示。

表1 电机主要参数

根据永磁同步电机参数,气隙最大长度、最小长度、偏心角度取值范围:

δmax=1.5δmin=1.5g=1.5×0.7 mm=1.05 mm

电机优化角度范围为(0,3.75°],分别建立0.5°,1.5°,2°,2.5°,3°,3.5°,3.75°电机仿真模型和原电机模型,图2为原电机模型。再制造电机模型的转子为再设计的偏心转子,其他部件保持不变,铁心材料为B35AV1900,永磁体材料为钕铁硼(NdFeB)N35UH,电机激励源为电流源且三相交流电源,如下式:

式中:I为电流有效值;β为内功率因数角。

为节省时间,采用1/8模型对电机空载、负载性能进行仿真计算。

图2 原电机模型

3.2 空载性能分析

对设置相同工况,转速为1°/s,电流有效值为0的原电机和再制造电机有限元模型进行仿真计算,对比分析电机齿槽转矩及气隙磁密。

3.2.1 齿槽转矩分析

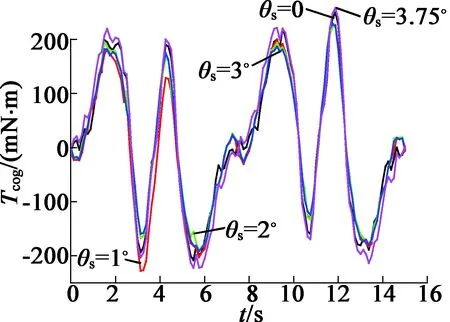

图3为偏心角度为0,1°,2°,3°,3.75°齿槽转矩变化曲线。由图3知,各偏心角度下的齿槽转矩变化趋势相同,在波峰处变化明显,故取各情况下齿槽转矩幅值进行对比分析。图中偏心角度θs=0,θs=3.75°箭头指向处为两曲线峰值处,则可对比出θs=3.75°齿槽转矩峰值大于θs=0齿槽转矩峰值,偏心角度θs为1°,2°,3°的齿槽转矩峰值小于θs=0齿槽转矩峰值。

图3 不同θs值的齿槽转矩曲线

不同偏心角度对应的齿槽转矩幅值如表2所示。由表2可以看出,原电机齿槽转矩幅值249mN·m;偏心角度为1°,1.5°,2°,3°时,齿槽转矩幅值分别下降了8.4%,4.0%,10.0%,8.0%,表明再制造电机转子偏心再设计具有一定的可行性;偏心角度为0.5°,2.5°,3.5°,3.75°时,齿槽转矩幅值增大了0.8%,0.8%,3.6%,11.2%,说明再制造电机齿槽转矩幅值随偏心角度的变化较为敏感,合理设计偏心角度对再制造电机齿槽转矩优化有着重要的影响。

表2 不同θs对应的齿槽转矩幅值

3.2.2 气隙磁密分析

基于齿槽转矩削弱分别求得偏心角度为1°,1.5°,2°,3°情况下的气隙磁密波形和原电机气隙磁密波形。由于各情况下磁密分布差别较小,仅表示出偏心角度为2°再制造电机与原电机磁密及基波波形,如图4所示。图4中横坐标表示极距,纵坐标为磁密值,对比得再制造电机气隙磁密、基波波形几乎无变化,气隙磁密Bδ不变,符合初始设计要求。

图4 原电机和再制造电机磁密波形

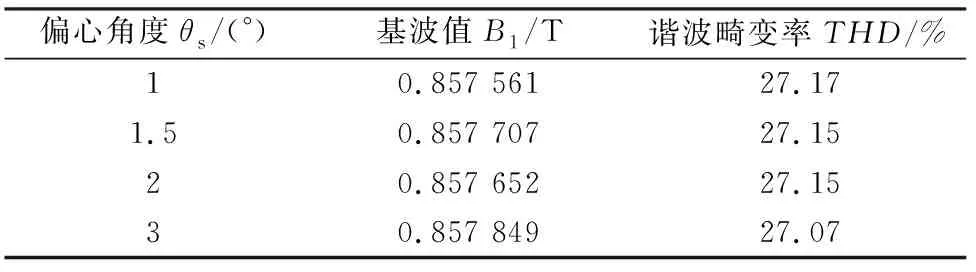

表3为不同偏心角度下的气隙磁密基波值和谐波畸变率。与原电机相比,基波值均增大,但最大变化量仅为0.000 38 T,再制造电机气隙磁密谐波含量得到小幅度削弱。

表3 气隙磁密基波值及谐波畸变率

*原电机:基波值0.857 469 T,谐波畸变率27.18%。

综上所述,在极弧外对转子外圆进行的偏心再设计方法影响气隙磁密分布,保证了在原电机其他参数不变的情况下,小幅度优化再制造永磁同步电机气隙磁密波形,削弱齿槽转矩。

3.3 负载性能分析

设置额定转速nN=3000 r/min,电流有效值I=48 A,内功率角β=20°,额定功率PN=13 kW,对相同额定工况的原电机和再制造电机有限元模型进行仿真计算,对比分析电机输出转矩、铁耗。

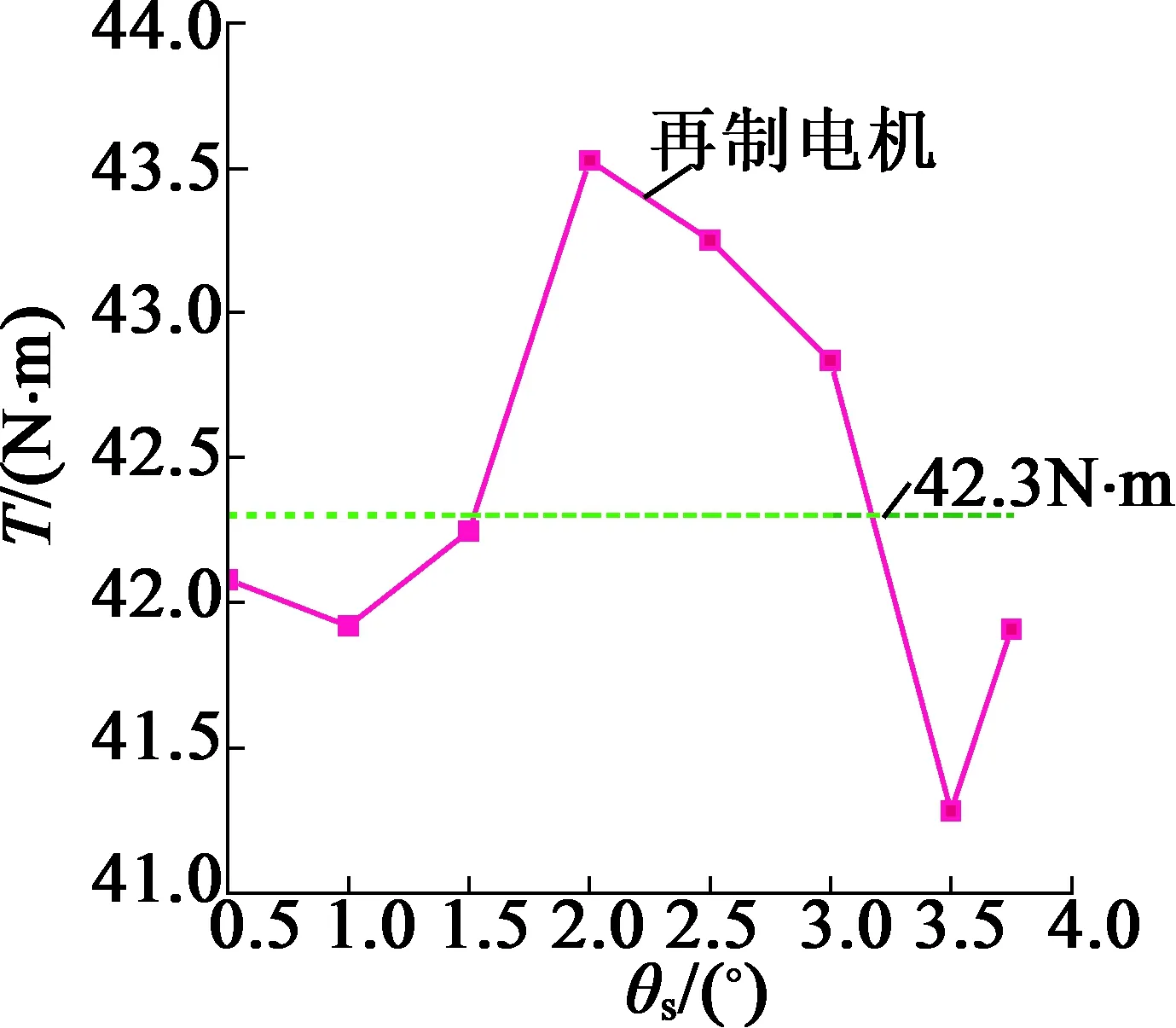

3.3.1 输出转矩分析

基于有限元模型计算出各偏心角度下再制造电机额定负载下输出转矩,得到输出转矩均值随偏心角度变化曲线如图5所示。由图5可知,原电机输出转矩为42.3 N·m;相比原电机,偏心角度为1.5°时输出转矩均值和原电机相当;2°,2.5°,3°输出转矩均值增大,在2°时达到最大值43.5 N·m;在0.5°,1°等时输出转矩均值减小,在3.5°时达到最小值41.28 N·m。由上文可知,偏心角度为1°,1.5°,2°,3°再制造电机齿槽转矩下降,但偏心角度1°,1.5°再制造电机输出转矩均值下降。因此,在进行转子偏心优化时,需要综合其他电机性能指标进一步优化,得到最优偏心角度。

图5 不同偏心角度下输出转矩均值变化

3.3.2 铁心损耗分析

铁心损耗对电机效率有着重要影响,损耗越大,效率越低。由上述分析可知,当偏心角度为2°,3°时,再制造永磁同步电机的齿槽转矩减小,且输出转矩提高。图6给出了原电机和偏心角度为2°,3°再制造电机铁耗曲线,铁耗分别为195.0 W/kg,190.7 W/kg,188.6 W/kg。

图6 优化电机与原电机铁耗对比

电机每相绕组电阻R=20 mΩ保持不变,得原电机和偏心角度为2°,3°,再制造电机效率分别为97.55%,97.65%,97.62%。相比原电机,2°,3°偏心角度下的再制造电机效率细微升高,偏心角为2°的再制造电机效率比3°再制造电机稍高。

综上所述,对建立的转子再设计的永磁同步电机的齿槽转矩、气隙磁密、输出转矩、铁耗的仿真分析可知,偏心角度为2°时,齿槽转矩下降10%,输出转矩均值提升1.2 N·m,再制造电机综合性能提升最为优良。

4 结 语

本文提出一种转子外圆偏心再设计的再制造电机齿槽转矩优化方法,对再制造永磁同步电机齿槽转矩进行分析,通过合理设计θs,δmax,δmin值,可减小或消除Brn,从而削弱齿槽转矩。以JEEMC01003B型永磁同步电机为例,验证了该方法的可行性。

分析了再制造电机的空载性能。偏心角为1°,1.5°,2°,3°时,再制造电机的齿槽转矩幅值分别下降了8.4%,4.0%,10.0%,8.0%,气隙磁密Bδ几乎不变,谐波畸变率有细微减小。

通过额定负载性能分析可知,再制造电机输出转矩均值随偏心角度改变而变化,偏心转子能降低再制造电机齿槽转矩,但也可能会降低输出转矩。

综合仿真结果可知,针对JEEMC01003B型永磁同步电机转子结构进行偏心再设计,得出偏心角度为2°时,齿槽转矩幅值下降10%,输出转矩均值提升1.2 N·m,铁耗降低,提高了优化后的再制造永磁同步电机性能。