重型AMT商用车模型搭建与性能分析

2018-08-09华从波刘闪闪邢国雨

华从波,刘闪闪,邢国雨

(安徽江淮汽车集团股份有限公司技术中心,安徽 合肥 230601)

引言

随着产品线的完善,现有的性能分析软件已经不能满足需求。本文对一种重型AMT商用车型进行研究,在MWorks软件中建立整车模型,重点是建立 AMT控制模块模型。通过对所建模型进行仿真计算并将结果与实车进行比较,分析差异原因所在。

1 AMT车型控制策略设计

此重型商用车采用12挡AMT变速箱,速比自16.69至1,相邻两挡速比比值为1.3。依据实车换挡控制总结换挡策略,简介如下。

举例:假设,当前档位是 3档,油门开度 100%,驱动力 45000N,则目标档位是 6档(3+3),目标档位升档基础转速为1335rpm,则当前档位升档转速为2900rpm=(1335+0*0.75)*9.93/4.57,超过最高转速时,则以最高转速换挡。

表1 升挡策略

表2 降挡策略

举例:假设,10挡降9挡,行驶阻力-30000,油门90%,降挡转速=1050+(1150-1050)*0.3125+150=1231rpm,降挡后转速=1231*2.831/1.684=2069rpm。

2 AMT车型模型搭建

2.1 整车模型搭建

根据实车参数及控制策略,在MWorks中搭建出整车模型如图1所示。整车模型中包括车身、驾驶舱、发动机、离合器、变速箱等通用模块及AMT车型特有的AMT控制模块。

图1 AMT车型整车模型搭建示意图

2.2 AMT控制模块模型搭建

AMT控制模块自驾驶员及总线中获取信息,用于挡位管理,并发出升降挡信号,指导变速箱进行相应操作。AMT控制模块结构如图2所示,分为升挡管理与降挡管理。

表3 具体换挡策略

图2 AMT控制模块

3 仿真结果分析

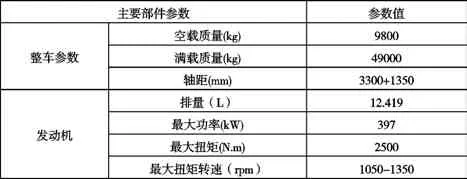

基于上述控制策略搭建的 AMT车型模型主要仿真参数如表4所示。

表4 模型主要仿真参数

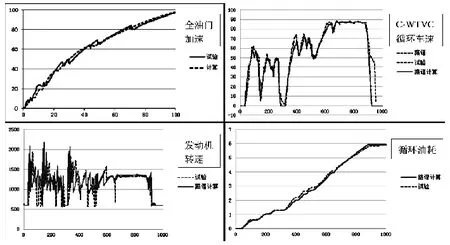

对所搭建的 AMT车型模型进行动力性和经济性仿真计算,获得计算数据,并与实车试验数据进行对比,如图3所示。

图3 模型仿真与试验结果对比

由上图可知:

1)百公里加速相合较好,但由于策略不完整,换挡时间及时刻方面仍不够吻合。

2)模拟计算车速与路谱相合较好,但试验中由于操作与测量误差等原因,车速与路谱相合较差。

3)转速大体相合较好,模拟与试验车速的差别是导致换挡不同步的原因之一,换挡不同步又直接导致了转速的不同步。

4)模拟中循环油耗比试验略高(约1.9%),分析为模拟与试验工况差异及控制策略差异所导致。

模拟与试验结果汇总见表5:

表5 试验与仿真结果对比

4 结论

为了提升AMT车型整车性能分析能力,本文在MWorks软件中针对某重型 AMT商用车型进行了模型搭建和仿真计算,其中对AMT控制策略和控制模块的建立做了重点说明。经仿真计算结果与试验的对比分析证明,建立的模型仿真精确度与实车吻合较好,可满足动力经济性能分析的需求。