基于广义模块化的客车底架参数化设计

2018-08-08韩锋钢潘怀杰

韩锋钢,刘 胜,彭 倩,2,姜 宇,潘怀杰,高 岚

(1.厦门理工学院机械与汽车工程学院,福建 厦门 361024;2.厦门威迪思汽车设计服务有限公司,福建 厦门 361024;3.福建新福达汽车工业有限公司漳州分公司,福建 漳州 363005)

城市客车是我国大部分城市广泛使用的交通工具,其生产模式有着小批量、多品种、定制化程度高等特点,客车生产企业都希望在满足用户定制化的要求下能够快速设计生产出高质量的产品[1]。模块化设计是可适应设计和大规模定制的重要设计方法和核心技术,通过不同功能模块的选择和组合可实现产品的个性化和定制化设计[2],将模块化设计理论运用到客车产品的设计开发中具有重要意义。

李庆欢[3]、戴声良[4]、张磊等[1]基于传统模块化理论对客车的设计进行了有益的探索。传统模块化设计是从生产制造的角度对单辆客车进行模块划分及组合,一定程度上起到了缩短生产周期、实现部分零部件通用的作用。但传统模块化设计方法周期长、成本高、响应慢,对于结构样式多变且强度、刚度必须达到一定标准的产品而言,传统的模块化设计方法很难较好地满足设计要求。针对传统模块化设计存在的局限性,徐燕申等[5]以液压机为实例提出一种模块化、参数化和变量化集成设计的广义模块化设计方法,高卫国等[6]对广义模块化的设计原理和方法进行了详细的阐述,但将广义模块理论应用于客车底架设计的研究相对较少。本文以某款城市客车为例,运用广义模块化理论对客车底架进行参数化设计,并通过有限元建模分析验证了此设计的可行性。

1 客车底架的广义模块划分和参数化设计

1.1 广义模块化设计的基本概念

广义模块化设计是以传统模块化设计的基本原理为基础,引入参数化设计和变量化分析的设计方法。其本质是对某一系列产品进行功能分析,结合产品在设计、制造、维护中的特点划分和构造出具有更大适应性的广义模块和广义产品平台,通过广义模块的组合或广义产品平台的衍生实现产品的快速设计[6]。

广义模块化设计的核心是构建具有参数化结构和界面特征并能实现特定功能的广义模块,通过广义模块的参数化设计和组合实现产品的快速研发。广义模块是功能、几何拓扑结构、结构参数、激励和响应等工程约束的函数,可以表达为

Mg=f(F,G,X,R),

(1)

式(1)中:Mg表示广义模块;F表示广义模块的功能;G表示功能所对应的几何拓扑结构,是广义模块功能的载体,用参数化的结构模型来描述;X表示广义模块的结构驱动参数,即设计变量,包括几何参数和材料特性参数;R表示载荷等物理参数。

1.2 客车底架的广义模块划分

戴声良等[7]根据模块化的理论将整车骨架划分为6部分:前、后围骨架,车身左、右侧围骨架,底架及顶盖。本文引入广义模块化理论,从功能角度对客车底架进行二级划分,划分结果如图1所示。

图1 客车底架模块划分示意图Fig.1 Module partition of bus chassis

客车底架按照功能性质可划分为5个模块,分别为前段模块、前悬骨架模块、中段模块、后悬骨架模块和后段模块。同时这些模块根据其结构特点可进一步划分功能区域,以底架中段模块为例,可分为下客门区域、中段通道区域、中段座椅布置区域。中段通道区域主要用于承载站立的乘员,中段座椅布置区域主要用于承载乘坐的乘员,底部双层结构件间布置有储气筒及部分管线路。与客车载客量相关的参数有中段模块长度、中段模块宽度、中段通道区域宽度等。图2为中段模块功能区域划分。

图2 中段模块功能区域划分Fig.2 Functional area division of the middle module

1.3 客车底架的参数化设计

图3 基于广义模块化的客车底架定制Fig.3 Customization of bus chassis based on generalized modular design

将某10.5 m客车作为基型产品,根据模块划分结果构建客车底架的功能矩阵Mf。矩阵Mf为一个行矩阵,矩阵中的元素Mfj表示该产品的第j项功能,j=1,2,3,…,p,且j∈N*。

矩阵Mgi为客车底架的广义结构模块矩阵,矩阵中的结构模型均为参数化模型。对第s列的结构模块进行参数化设计,即可得到该模块的广义结构矩阵Mgis。

文献[3] 表明底架中段模块与客车的载客量息息相关,因此,本次设计的功能需求反映为对中段模块的参数化设计。在具体的结构参数中,中段模块长度、中段模块宽度及中段通道区域宽度都决定着客车载客量,但考虑到中段模块宽度和中段通道区域宽度对于载客量的改变不明显,且这两个参数的改变会较大程度上影响到座椅等其他零部件的布置,因此,本次设计的主要参数定为中段模块长度。

根据上述分析对中段模块C进行定制化设计。结合实际的工程情况将中段模块长度的变量设置为0.5 m,即每次设计在原来的基础上增加或减少0.5 m,中段模块宽度及中段通道区域宽度等参数保持不变。广义模块定制方程表达为

(2)

完成广义模块定制后,实现广义模块的实例化组合即可得到新的客车底架,设计结果如图4所示。

图4 定制化的中段模块及相应的客车底架Fig.4 Customized middle module and the corresponding bus chassis

在底架设计完成的基础上进行左右侧围、顶盖和前后围的连接,至此完成同系列客车(车长10.0~12.0 m)整车骨架的设计。

2 参数化设计的有限元分析

采用HyperMesh软件对该系列的城市客车整车骨架模型(10.0~12.0 m)进行单元网格划分等前处理工作,所获得的10.5 m城市客车有限元模型如图5所示,总计壳单元个数为559 128,节点个数为575 970,三角形比例为0.7%。

图5 10.5 m城市客车有限元模型Fig.5 Finite element model of a 10.5 m bus

2.1 强度分析

客车满载时,作用在车身结构的计算载荷有结构质量、乘客体质量、发动机和电池等其他零部件质量。乘客和零部件的加载方式均采用平均分配到相应支承节点的形式,具体载荷质量如表1所示。对于该系列不同整车长度(10.0~12.0 m)的城市客车,其加载标准为:发动机等零部件的加载条件不变,站立乘客的质量以车厢内的通道面积进行计算,计算标准为每平方米站立8人,每位乘客体质量为65 kg,中段区域座椅的布置随中段模块长度的变化而变化,长度每改变0.5 m,单侧座椅数量随之增加或减少一个。10.5 m 城市客车载荷质量如表1所示。

表1 10.5 m城市客车载荷质量

客车的使用工况复杂,但理论分析、室内试验和使用实践都表明,直接关系到车身结构强度的主要是弯曲和扭转2种工况[8]。因此,分析过程重点考察在弯曲和扭转工况下底架设计的可行性。在保证客车车身部分(指除底架外车身的5个部分:前、后围,左、右侧围和顶盖)的最大应力值处于材料的安全系数范围内,着重分析底架上的应力分布及最大应力值,如表2所示。

表2 弯曲和扭转工况下不同总长客车底架最大应力值及其分布部位Table 2 Maximum stress and distribution of bus chassis in different lengths in bending and torsion

由表2可知,当底架中段模块长度为2.9和3.4 m时,弯曲工况下的最大应力值出现在后空气悬架安装梁部位Ⓒ,具体位置如图6所示。其形成原因是该部位因与空气悬架连接而固定,随着中段模块乘客重量和后段模块发动机、电池等零部件重量的加载,固定部位出现了较大的变形,进而导致该部位应力值偏大。

图6 最大应力值出现部位定位Fig.6 Location of maximum stress values

就底架中段模块而言,随着长度的增加,中段区域加载的乘员质量也随之增加,导致中段区域的变形也逐渐增大。中段模块区域的最大应力值随中段模块长度的增加呈现出线性增加趋势,如图7所示,单位长度增加幅度约为60 MPa。其中当中段模块长度由3.9 m增加至4.4 m时应力的增长趋势出现了减缓的趋势,其形成原因是中段模块在设计过程中添加了一根横梁,起到了加强支撑的作用,如图8所示。

图7 同位置下最大应力值随中段模块长度变化关系Fig.7 Relationship between the maximum stress value of the same position and the length of the middle module

图8 底架中段模块设计示意图Fig.8 Design of the middle module of the bus chassis

图9 底架最大应力值随中段模块长度变化关系Fig.9 Relationship between the maximum stress value on the chassis and the length of the middle module

扭转工况下的最大应力值基本出现在前过道的立柱部位,前过道立柱部位的应力值随中段模块长度的变化关系如图9所示。随中段模块长度的增加,该部分的最大应力值也呈现出线性增加的趋势,单位长度增加幅度约为92 MPa。

考虑到客车行驶过程中动载荷、疲劳及材料缺陷引起的应力集中等问题,取安全系数为1.2,则底架材料Q345钢的许用屈服应力[] =287.5 MPa。上述数据表明,总长为10.0,10.5和11.0 m的客车能较好地满足设计要求;总长为11.5 m的客车局部应力值偏大,需要进行优化加强;总长为12.0 m的客车整体应力值偏大,设计方案不可取。

2.2 刚度分析

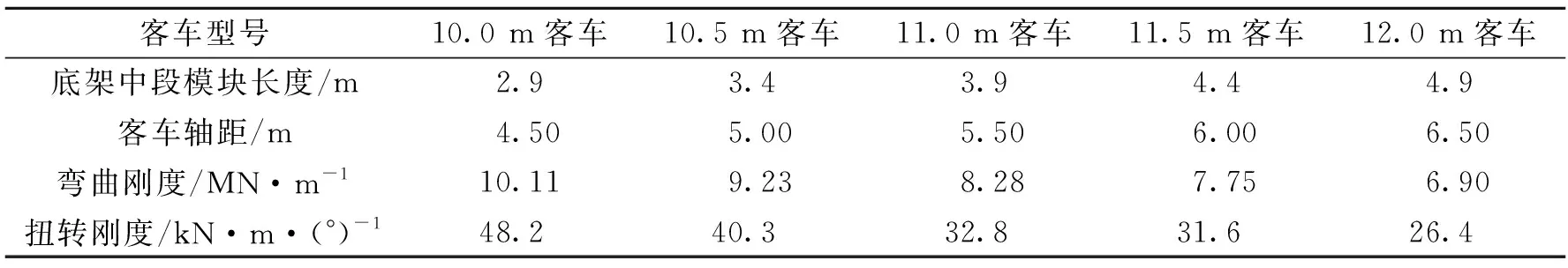

客车骨架刚度是客车本身的固有特性,能够反映出车身抵抗形变的能力,是评价客车性能的重要指标[9]。本文从弯曲刚度和扭转刚度2方面进行分析,如表3所示。

表3 刚度值分析结果Table 3 Results of stiffness analysis

由表3可知,该系列车型弯曲刚度和扭转刚度都随着中段模块长度的增加呈现线性减少的趋势,单位长度减少的幅度分别为1.58 MN·m-1和10.5 kN·m·(°)-1。与此同时,当中段模块长度由3.9 m增加至4.4 m时,弯曲刚度值和扭转刚度值下降的趋势有所缓解,原因为中段模块在设计过程中添加一根横梁,该横梁的添加提升了刚度值。

3 结论

1)有限元分析显示,弯曲和扭转工况下的最大应力值、整车的弯曲刚度和扭转刚度均与底架中段模块长度的改变呈现线性关系。弯曲和扭转工况下,中段区域的最大应力值随中段模块长度增加而增加,单位长度增加的幅度分别约为60和92 MPa;弯曲刚度和扭转刚度都随中段模块长度的增加而减少,单位长度减少的幅度分别约为1.58 MN·m-1和10.5 kN·m·(°)-1。

2)设计过程中,总长为10.0,10.5和11.0 m的3部车型都较好地满足了设计要求,设计方案可取;总长为11.5 m的客车局部应力值偏大,还需进行一定的优化加强;总长为12.0 m的客车整体应力值偏大,超出材料的许用应力,整车刚度值偏小,设计方案不可取。