牵引车后视镜随轮转向系统设计

2018-08-08林晋召贠海涛曹爱霞谢建新

林晋召,贠海涛,曹爱霞,谢建新

(1.青岛理工大学机械与汽车工程学院,山东 青岛 266520;2.青岛黄海学院交通与船舶工程学院,山东 青岛 266427)

汽车驾驶过程中,视野盲区是导致交通事故的重要因素之一[1]。牵引车拐弯时,内轮差(车辆内前与内后车轮在转弯时形成的半径之差)形成视野盲区,车身越长,内轮差越大,形成的视野盲区范围也越大[2]。通常,解决视野盲区的办法是在路边摆放具有较大凹凸度的凸面镜,增加视野的广角;或靠驾驶员手动调节后视镜的位置,以此减少转弯时的视野盲区,但两种方式均不能实现自动调节[3]。李海涛等[4]用单片机控制后视镜自动翻转,提高了调整精度,解决倒车入库或靠边停车时的轮胎刮蹭问题;郑芳芳等[5]用CAN总线实现后视镜的自动调节及增加后视镜的记忆功能。但以上研究只是实现后视镜的自动调整功能,并没有对转弯时后视镜的视野是否改善进行研究。为从根本上解决后视镜随轮转向问题,本文采用智能控制芯片、单片机和舵机对后视镜进行控制,实现牵引车后视镜随轮转向功能,提高牵引的安全性能。

1 后视镜转向系统概述

1.1 后视镜转向传动系统

下列数据为转向原始参数。

工作状态:后视镜转向角度极限约为70°。

动力输出:电机转速为5 200 r/s,单片机脉冲周期为0~20 ms。循环总时间和齿轮半径计算公式为

t=n×T=0.06 s,

(1)

r=t×v。

(2)

式(1~2)中:t为总时间;n为循环次数;T为单片机脉冲周期;v为线速度;r为齿轮半径,单位为mm。

由于电机速度过快,需要额外加装减速机构。后视镜整体质量较轻,需要扭矩较小。经多方面考虑选取行星轮系为减速传动系统。

传动系统设计参数:电机转速为5 200 r·s-1,后视镜转向角度为0°~70°。

后视镜外壳尺寸:长100 mm,宽60 mm,高150 mm。

单片机脉冲单个周期T=0.1 ms,控制时间为0.3 ms。传动比

(3)

由式(3)可以确定行星轮系的传动比为0.2。

太阳轮为主动部件,行星齿圈为输出部件。初步确定行星轮系尺寸:太阳轮直径为5 mm,行星轮直径为20 mm,行星齿圈直径为45 mm,行星架当量直径为25 mm,行星轮传动比为

(4)

1.2 后视镜CATIA模型

CATIA软件能够提供产品外观设计、机械设计以及数据分析模拟等,尤其对于汽车中的曲面设计,相比于SolidWorks软件,处理起来更加方便。经过筛选,本文选用CATIA三维制图软件绘制牵引车后视镜三维模型[6]。

牵引车后视镜尺寸通常为长60 mm,宽40 mm,高150 mm,根据车身整体长度尺寸会有所改变。本文设计的后视镜尺寸为:长100mm,宽60 mm,高150 mm。

CATIA三维模型分为后视镜外壳和内传动机构。行星系统为传动系统,行星架与后视镜的外壳相连,太阳轮输入转矩,行星架输出转矩。

2 转向系统硬件设计

2.1 控制芯片

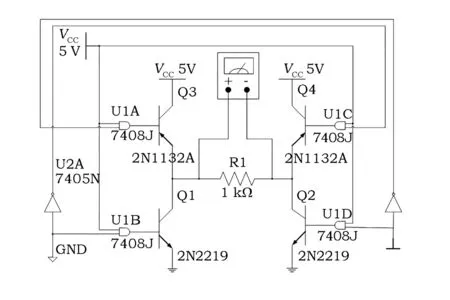

选用BTS7960芯片作为驱动电机的控制器芯片,其内部结构和接口数据如图1和图2所示。

图1 BTS7960芯片的内部结构Fig.1 Internal Structure of the BTS7960 Chip

图2 BTS7960接口数据图Fig.2 BTS7960 chip used data

图3 H桥控制电路图Fig.3 Control circuit of H-bridge

BTS7960芯片是带有一个N沟道的低边 MOSFET、一个驱动IC和一个P沟道的高边MOSFET的集成芯片,使用大电流半桥电机驱动。电源开关应用垂直场效应管技术来确保其具有最好阻态。而此时高电位按钮属于P型通道,会形成一些电磁干扰,因此增加电荷泵来清除电磁干扰。BTS7960芯片可两两结合形成全桥或者三相驱动结构;驱动IC集成化程度高,具有逻辑电平应有的一般功能和过温、过压、欠压、过流及短路保护的功能;引脚IS可以检测电流,在其正常工作模式下,经IS引脚流出的电流与高边MOS管的电流大小成正比例关系。

大电流驱动电路由两个相同的BTS7960芯片构成,用来驱动电机形成回转。 H桥电路具有使能控制和方向逻辑的功能,设计的H桥控制电路如图3所示。

2.2 单片机

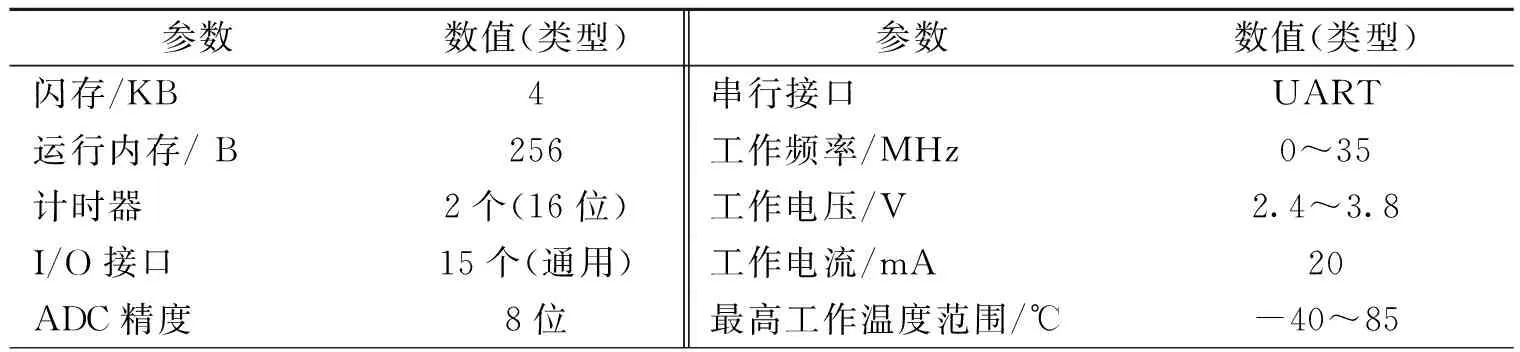

单片机型号的选择对于设计系统尤为重要,需要从技术性、实用性和可开发性等方面考虑。选择宏晶科技新一代8051单片机——STC12C2052AD,其具有高速、低功耗和超强抗干扰能力等特点,完全兼容传统8051单片机,运行速度提高8~12倍,工作频率为0~35 MHz,内部集成MAX810专用复位电路,其时钟周期(或者称机械周期)为1[7]。STC12C2052AD系列单片机所有的I/O接口均按标准配置准双向接口(标准8051输出模式)、推挽输出、仅为输入(高阻)和开漏输出4种类型。每个I/O接口配置2个控制寄存器,用于决定输出引脚的输出类型。工作温度范围为-40~85 ℃,完全可以满足牵引车在恶劣环境下工作的需求。STC12C2052AD单片机主要参数如表1所示。

表1 STC12C2052AD单片机的主要参数Table 1 Main parameters of SCM

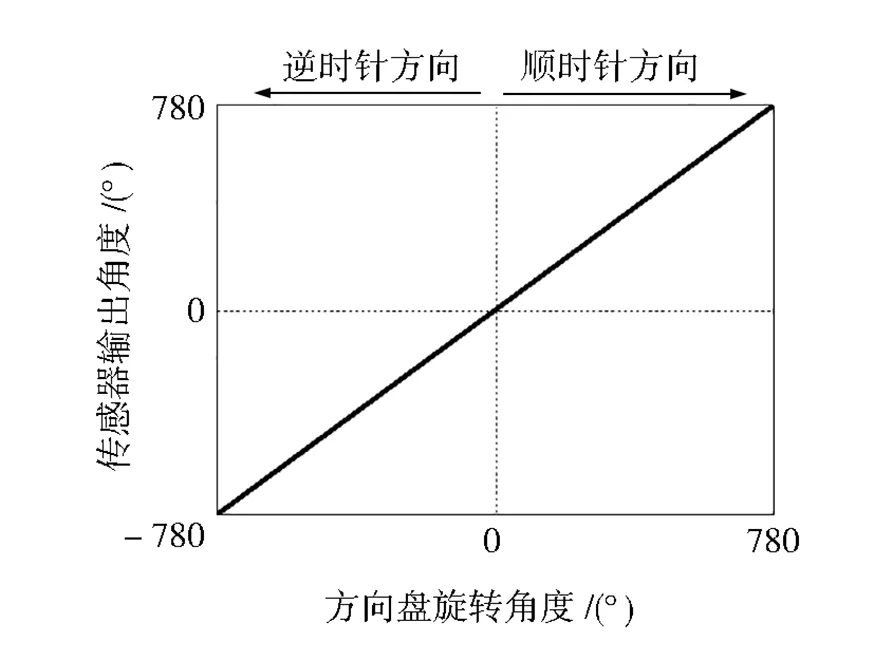

2.3 传感器

后视镜随轮转向系统需要一个传感器将采集的数据作为输入变量。传感器的选择要考虑其使用的环境、传感器的灵敏度以及稳定性和精度。方向盘转角传感器(SAS)具有多圈绝对角度测量、非接触式测量、工作寿命多达800万次以上、CAN总线通讯接口、支持客户自定义协议、通过CAN协议进行下线零位标定、Bootloader软件在线升级、电源管理和过压、低压、反接保护等特点。考虑牵引车行驶的路况比较恶劣以及天气影响,选择牵引车方向盘转角传感器,将其采集的数据作为输入量。传感器用于测量牵引车过弯道时方向盘转过的角度,本文选定的转角传感器以多圈绝对角度的方式为输出,能够测量方向盘绝对角度范围较广[8-9]。SAS的电气特性如表2所示。

表2 SAS的电气特性Table 2 Electrical characteristics of SAS

图4 SAS的输出特性曲线Fig.4 Output characteristic curve of SAS

传感器输出特性呈线性变化,具有可变的最小值和最大值,并在最小值和最大值之间线性变化,易于目标后视镜转角变量的标定[10]。SAS的输出特性曲线如图4所示。

2.4 后视镜驱动舵机

本文选用的舵机由直流电动机、减速齿轮组、传感器和控制电路组成,是一套完整的自动控制系统。舵机工作过程为:先由主机发出控制信号,再由接收机的通道至信号调制芯片,最后计算得到直流偏置电压。参考信号由基准电路产生,并将直流偏置电压与电位器两端的电压进行比较,自动运算得到电压差,而电压差的正负可以控制电机正反转。当电机的转速没有改变时,减速齿轮组带动电位器扭转,调整电机两端的电势差,电势差为0时电机将停止转动。

角度控制脉冲中,舵机工作要求一个20 ms的时基脉冲,且高电平在0.5~2.5 ms区域内。本文采用脉冲调制的控制方法,即舵机的伺服系统由宽度变化范围广的脉冲进行控制,角度由控制线的持续的脉冲所产生,控制线的作用是传送脉冲。脉冲的尺寸控制了舵机能够旋转的角度,即后视镜的旋转角度。

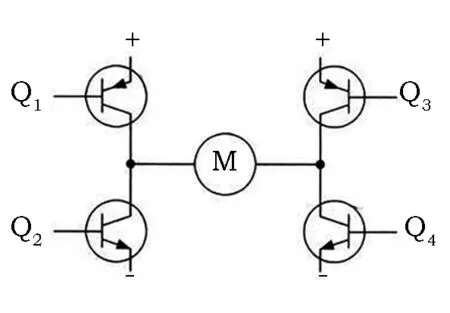

电机工作电压为12 V,为满足电机正转和反转的需求,采用H桥驱动电路支配电动机,保证电机实现回转(正转、反转)。完整的H桥式驱动电路包含4个三极管和1个电机,等效电路图如图5所示。电机运转的条件为对角线上的一对三极管通路,根据三极管的通路控制情况,从而可设定电机的转向。当三极管Q1和Q4形成通路时,电流从电源阳极经Q1从左至右流经电机,然后再经Q4回到电源阴极,如图6中箭头所示,此种流向的电流将带动电机顺时针旋转。当电流从左至右流过电机时,驱动电机就按照指定方向旋转一定的角度(顺时针方向)。同理,如图7所示,当另外一对三极管Q2和Q3形成通路时,电流将从右至左流经电机。当三极管Q2和Q3导通时,电流从右至左流过电机,驱动电机沿相反方向旋转一定的角度(逆时针方向)。

图5 电机控制电路Fig.5 Motor control circuit

图6 电机正转电流输出Fig.6 Current output of motor turns

图7 电机反转电流输出Fig.7 Current output of motor reversal

3 转向系统软件设计

汇编语言与C语言一样是一种符号语言,具有门槛低、易理解、易操作的编程特点。驱动程序、嵌入式操作系统和实时运行程序均采用汇编语言编写,精确地定义在不同情况下所应当采用的数据,从而向计算机发出指令。 表3为单片机驱动电路逻辑表,通过驱动单片机的输入信号控制输出电动机的转向。转向系统程序设计的逻辑流程图如图8所示。

表3 单片机驱动电路逻辑表Table 3 SCM-driving circuit logic

图8 转向系统程序设计逻辑流程图Fig.8 Program logic flow of steering system

大部分的微控制器都包含有PWM控制器。PIC16C67包含2个PWM控制器,每一个PWM控制器都可以选择接通时刻和周期。接通花费的总时间与周期的比值为占空比,周期的倒数为调制频率。预先执行PWM操作时,微处理器可以在软件中完成以下设置:(1)设置方波器上定时器/计数器的周期;(2)在PWM控制寄存器中设置接通时刻;(3)配置PWM输出的方向,输出为一个通用I/O管脚;(4)启动定时器;(5)使用PWM控制器[11]。根据牵引车后视镜设定的功能,可以确定延时程序片段,再利用延时加条件循环,实现具体脉宽调制程序。

根据牵引车行驶时转弯操作的经验,转弯时方向盘转角小于360°时,后视镜的视野能够保证行车安全,不需要进行调整,此时设定后视镜随轮转向系统关闭;当检测到方向盘转角绝对值在360°~780°区间时(约定方向盘向右转的转角为正值,向左转的转角为负值),后视镜随轮转向系统开启,根据驾驶员的转向盘角度,后视镜自动跟随向着相反方向转动,转动角度由单片机控制时间确定。

4 仿真分析

准备工作完成后,开始模拟测试。

1)当驾驶员左转弯时,左后视镜自主向外(左)旋转一定的角度,从而使驾驶员能够看到内轮差之间的视野;

2)当驾驶员右转弯时,右后视镜根据驾驶员方向盘的转动角度向右旋转一定的角度;

3)旋转后的左(右)后视镜会在驾驶员修正方向盘的时候,恢复原位置。

将系统中采集到的方向盘转角信号实时通过串口连接的电脑显示,方向盘转角与后视镜转角的实验数据如表4所示。表4中,方向盘转角表示驾驶员转弯时方向盘转过的角度,“+”表示右转弯,“-”表示左转弯;后视镜转角表示与方向盘转角对应的后视镜旋转的角度,“+”表示右后视镜向右旋转,“-”表示左后视镜向左旋转。通过表4可知,设计的转向系统能够有效增大牵引车转弯时的后视镜的视野,与固定后视镜相比,驾驶员的视野面积可扩宽4.8%~26.7%。

表4 方向盘转角与后视镜转角关系数据表Table 4 Angles of steering wheel and rear-view mirror compared

5 结语

为解决牵引车转弯时形成的视野盲区问题,设计了牵引车后视镜的随轮转向系统。随轮转向系统中运用了智能芯片、单片机和舵机等硬件设备和汇编程序控制后视镜,使后视镜能够跟随方向盘转动自动调节位置,消除牵引车转弯时形成的视野盲区。通过仿真试验数据分析,后视镜随轮转向系统能够满足驾驶员在驾驶过程中的视野需求,极大提高了牵引车转弯时的安全系数,具有广泛的应用前景。