消失模铝合金GK振实台及配合砂箱的改进设计

2018-08-08姜飞程战锋

姜飞,程战锋

(陕西法士特汽车传动集团铸造分公司,陕西 宝鸡 722409)

近些年来,消失模铸造工艺发展迅速,相应的生产线设备也较为成熟,振实台是造型生产线中的关键设备,直接影响着产品的变形、渗铁(铝)的废品率。

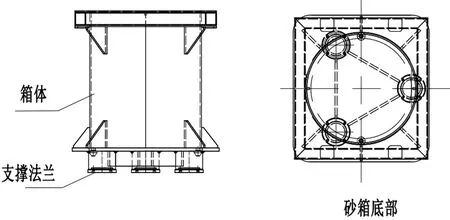

图1

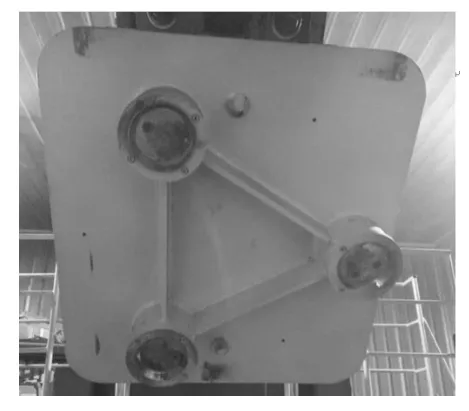

图2

1 生产线改造前振实台及砂箱状况介绍及对产品的致废情况

公司原消失模灰铁生产线选用的是美国General Kinematics公司(以下简称GK公司)HDCT型振实台,及内径800mm×800mm×1200mm的 方形砂箱,底部为抽真空室,深度120mm(如图1)。消失模灰铁模型涂料强度相对大一些,振实台对铸件变形的致废率约为5%~8%;生产线改造为消失模铝合金工艺后,为满足模型在不抽真空的条件下,保证透气性等的工艺要求,涂料厚度变薄,强度降低,原振实台对铸件致废率最高可达到18%,反复多次调节激振力、频率及加砂量等工艺参数,效果甚微。

原振实台俯视图见(图2),主要现象为:振动造型过程中,偏心块设定为40%,振动频率设定 为 1000~1500r/min, 砂 箱 跳动较大,模型出现规律性倾倒,砂子向东偏移,砂箱上端振幅过大,砂子紧实度差;偏心块调整高于40%,跳动更大,无法使用;偏心块设定低于40%,振动频率1000~1800r/min,砂箱跳动稍变小,但激振力偏小,型砂紧实度不能达到要求,造型效率也相应降低。

原全线150台砂箱,部分砂箱振幅不一致,偏大或者偏小,检查未发现明显变形脱焊等故障,追踪产品,全部制废。

2 解读故障现象,分析原因

(1)振实台面为正方形,台面固定3个支柱,激振力由支柱传递给与其配合的砂箱,最后传递至砂箱内砂子和消失模模型。3个支柱中心连接线组成一个等腰三角形,东侧支柱为三角形顶点。所以,振实台产生向上的激振力的合力中心线应该是通过等腰三角形的重心的垂直线,即图1的实心圆圈处。与台面的重心线偏差100mm。

砂箱底部为800mm×800mm的正方形,底部固定3个锥形法兰,放置在振实台3个顶柱上。方形砂箱的重心线与振实台重心线重合。

此类型振实台特点为砂箱不卡紧,而是与顶柱相对交替运动来实现3维振动。当向上的激振力与向下的重力也就是反作用力,两个力的中心不在同一线上时,产生两点支撑的一侧对于砂箱的作用力相比较大。东西两侧砂箱受力不平衡,导致砂子紧实度不一致,模型偏倒,砂面不平等现象。我们尝试将两侧振动点击偏心块分别调整不同角度来达到力的平衡,但由于本身150台砂箱一致性差,多次调整后,结果无明显规律性。

(2)3个支柱与砂箱配合位置问题。砂箱内砂子所受到的激振力来源于底部及侧面传递。振实台3个顶柱最外沿均未接触到砂箱侧面,所以侧面所受力需从底面传递,且底面真空室钢板仅为8mm,刚性差。砂箱内砂子受力不均导致模型内外挤压变形。

(3)力的传递效率。振实台3顶柱原设计为空心厚壁管。砂箱底面为真空室。根据北京某振动设备制作厂家实验证明,空心物体对力的传递影响很大。

(4)砂箱受力点在底部,越靠上端,振幅越大,振动时间过长,会导致已经振实的砂子又变松散,控制难度大。

(5)对150个砂箱称重发现,最大与最小重量偏差超过60公斤,现有振实台激振力固定的情况下,由于砂箱重量不一致,对振动有一定影响。

(6)砂箱箱体为正方形,底部支撑为三点。现有结构下,3点支撑永远无法平分正方形,箱内4个边受力不能达到平衡。

3 根据分析及实验结果,制定对策,重新改进设计

经过观察分析,及在同设备使用厂家观察交流,对振实台改进如下。

(1)3个支柱相对位置变动,将原等腰三角形改为等边三角形,中心与振实台面中心重合。

(2)支柱由原来的空心管,改为实心钢材加工。

砂箱重新设计加工,改进如下(如图3、图4)。

(1)砂箱由方形改进为圆筒形,去除原真空室,底板更换为25mm厚度钢板,整体刚性更好,振动不易变形;25mm钢板激振力传递损失小。

(2)重新确定底部支撑法兰位置,3个法兰中心放置在砂箱圆筒圆弧上,使砂箱侧壁直接受力传递给侧面砂子,减少激振力损失。支撑点将砂箱整体3等分,实现受力平衡。

(3)降低砂箱高度,由1300mm缩短至1000mm,上端砂子紧实度有所好转。

(4)砂箱各个部件加工精度要求提高,确保150个最终重量偏差在10kg以内。

图3

图4 砂箱底部

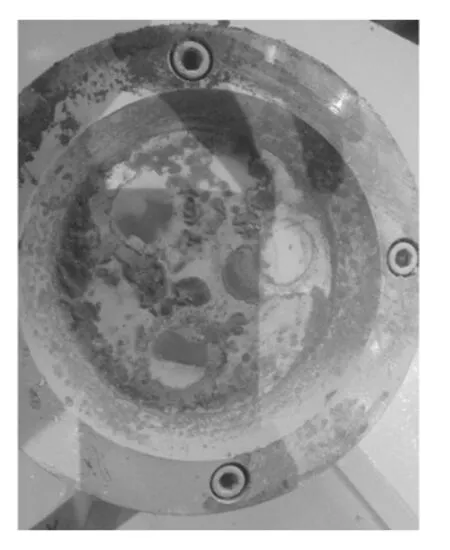

图5 砂箱底部支撑法兰

4 使用效果验证

改进后的砂箱及振实台投入使用1月,观察砂箱底部法兰(如图4)及振实台顶柱耐磨尼龙块,3个位置磨损均匀。单个法兰(图5)碰撞面(内锥面)磨损相对均匀。

改进后振动电机偏心块角度保持40%,但频率可提高调整至1800~2000r/min,振动较之前平稳很多。仅在空箱时稍有跳动,加砂后振动平稳,砂子无翻浪现象。通过对振实台各项工艺参数重新调整后,变形致废率最好降低至1%,稳定在3%以内。