某型柴油机缸盖的工艺优化及生产验证

2018-08-08宋学恩马素娟王焕宁

宋学恩,邢 伟,马素娟,王焕宁

(潍柴重机股份有限公司,山东潍坊 261108)

我厂生产一种柴油机缸盖(以下简称S缸盖),由于其结构复杂,铸造工艺较差,生产中存在断芯、气孔缺陷。本文针对S缸盖的铸造缺陷进行了分析,并提出了解决方案。

1 缸盖简介

该缸盖为四气门柴油机缸盖(具体结构见图1),毛坯重量为170kg,铸件最大轮廓尺寸为603mm×295mm×436mm,主要由进排气道、上下水腔、油腔、摇臂腔、螺栓孔等结构组成。

图1 缸盖毛坯三维图

2 原工艺方案及验证情况

图2 工艺方案

根据车间现场生产情况,采用碱性酚醛树脂砂工艺造型,水腔、气道等薄弱砂芯采用覆膜砂热芯盒机械制芯,其余厚大砂芯采用普通硅砂冷芯盒机械制芯[1],1 箱 2 件,水平浇注,浇注温度 1350~1360℃,工艺方案见图2。

根据此工艺方案生产4箱8件缸盖,全部出现下水腔芯断芯(见图3),同时上平面均存在气孔缺陷(见图4)。

图3 断芯缺陷

图4 气孔缺陷

3 缺陷原因分析

3.1 断芯缺陷

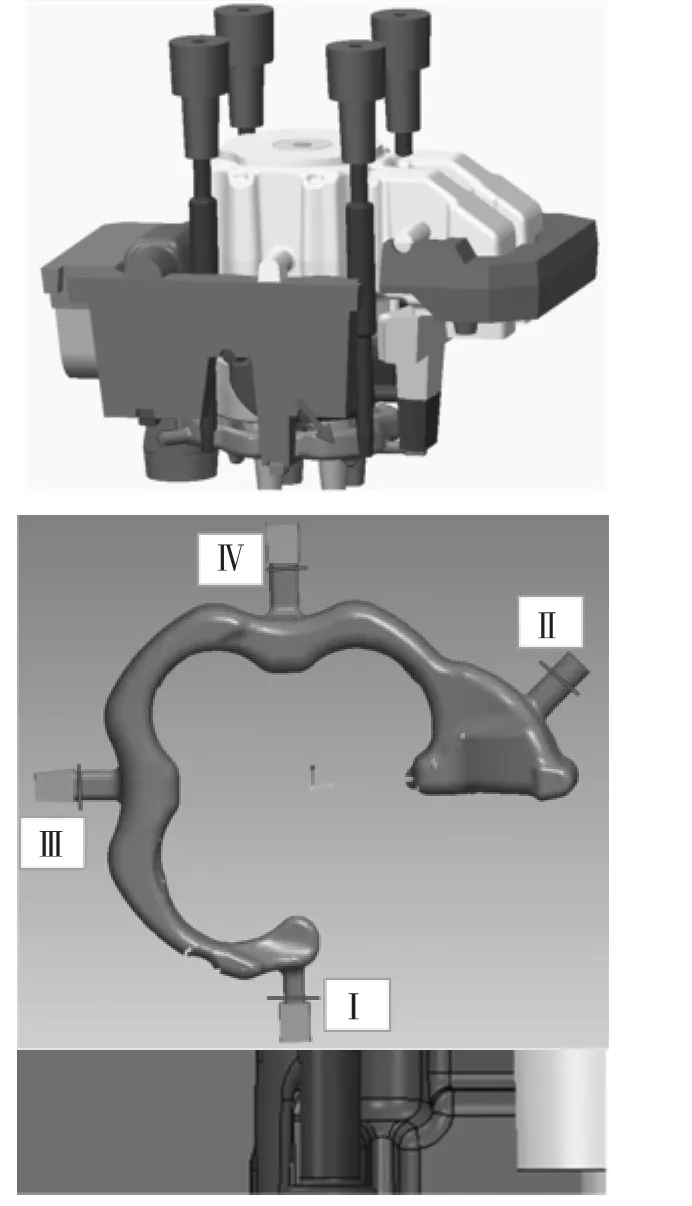

(1)S缸盖产品设计下水腔工艺孔较小,导致下水腔芯工艺孔处强度较弱(下水腔芯结构和截面详见图5和表1)。砂芯工艺孔截面积和与砂芯体积比为1.22:1。

(2)S缸盖下水腔为非闭合环状结构,且在环状结构开口处存在厚大部位。在铁水浇注过程中,砂芯受到向上浮力,而开口两端Ⅰ、Ⅳ芯头位置类似杠杆结构末端,受到浮力作用最大。

3.2 气孔缺陷

S缸盖下水腔芯浇注过程中断芯,形成气体生成源,不断有气体溢出,形成气孔缺陷[2,3]。

4 工艺优化措施及验证

4.1 第一次工艺改进、验证及相关分析

(1)工艺改进:1)使用高温下强度更高的北京仁创高强度覆膜砂,替代普通覆膜砂,提高砂芯高温强度;2)在下水腔芯头Ⅱ对应的厚大位置使用芯撑,平衡厚大位置所受浮力。

图5 下水腔芯结构

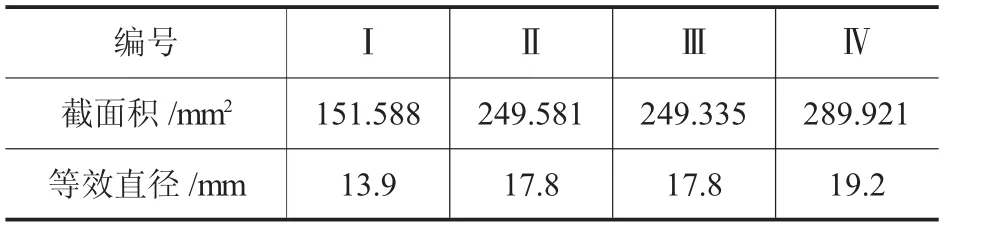

表1 各工艺孔截面积和等效直径

(2)生产验证:按上述工艺生产4箱8件全部出现下水腔断芯缺陷,同时伴随螺栓孔附近气孔。

(3)原因分析:下水腔断芯主因是工艺孔尺寸较小,采取的措施不足以消除断芯风险。

4.2 第二次工艺改进及验证

(1)工艺改进:与产品设计部门沟通,增大下水腔工艺孔尺寸,将工艺孔截面积和与砂芯体积比设为1.58:1,详见表2。

表2 第二次改进各工艺孔截面积和等效直径

(2)生产验证:按以上工艺生产8箱16件,其中4件仍存在断芯缺陷,并伴随有气孔缺陷;另有6件有气孔缺陷但未断芯;其余6件无缺陷。

(3)原因分析:1)增大工艺孔尺寸能提高砂芯强度,降低断芯风险,但工艺保证系数仍不足;2)断芯缺陷是形成气孔的一个原因;但上平面螺栓孔位置无有效排气通道,无法顺利排出型腔气体也是原因之一[4]。

4.3 第三次工艺改进及验证

(1)工艺改进:1)在满足产品要求的前提下,进一步增大工艺孔尺寸(详见表3),砂芯工艺孔截面积和与砂芯体积比为2.91:1;2)在螺栓孔两侧增加4mm×8mm的排气通道(详见图6)。

(2)生产验证:生产8箱16件,均无断芯缺陷;其中8件螺栓孔增加排气通道无气孔缺陷,8件螺栓孔未加排气通道的有4件有气孔缺陷。

表3 第三次改进各工艺孔截面积和等效直径

图6 螺栓孔排气通道

(3)批量验证:按照螺栓孔增加排气通道工艺验证20箱40件,未出现气孔缺陷。

5 结论

(1)薄弱砂芯尤其是非封闭环状结构砂芯,需要在满足产品设计要求的前提下尽可能增大工艺孔尺寸。

(2)砂芯断芯极有可能伴随气孔缺陷的发生,同时在铸件上平面无有效排气通道也会出现气孔缺陷。

(3)产品设计需同时兼顾铸造工艺性,加强产品协同设计有助于新产品快速开发成功。