某轻型车复合材料板簧结构设计分析*

2018-08-08李玉平肖志远

李玉平,肖志远

(中航复合材料有限责任公司,北京 101300)

美国Hyperco公司早在20世纪80年代就研制出复合材料板簧,用于雪佛兰车上。英国GKN公司的纤维增强塑料(FRP)板簧于1985年起大量生产。第一个复合材料板簧的实样用于英国制造的7.5 t载重车。与等效的变截面钢板弹簧相比,复合材料板簧的质量减轻了50%,而与等效的多片板簧相比,则减轻65%.复合材料板簧的平顺性和噪音衰减性均优于钢板弹簧。“安全断裂”是复合材料板簧特有的优点,所谓“安全断裂”,就是严重超载时,复合材料板簧将沿长度方向分层开裂,这时它的刚度将降低,但仍可使车轴的位置保持不变,因而车子仍能安全行驶到修理厂。

1 设计参数

复合材料板簧采用单片板簧结构形式,好处在于容易达到需要的设计刚度并减轻质量,并可避免多片板簧之间的摩擦,结构简单,易于装配和维护。复合材料板簧总成包括复合材料板簧本体、两端连接卷耳、中部金属加载盒、尼龙垫片、连接板簧本体和卷耳的螺栓等。卷耳是连接复合材料本体与车架的金属部件;加载盒是连接复合材料本体与车桥的金属部件;尼龙垫片设置于复合材料本体与金属加载盒之间,以防止复合材料板簧与金属加载盒相互磨损。

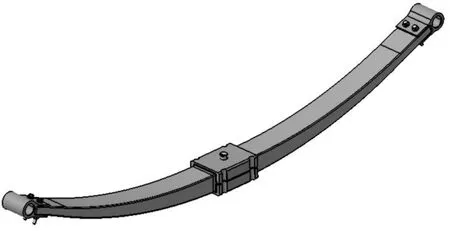

图1 复合材料板簧总成

图1为复合材料板簧总成,图中x,y,z是板簧的计算和铺层坐标系方向。该板簧计算有4种载荷工况,即满载、最大静载、转向、制动工况,所用材料为快速固化的玻璃纤维增强环氧树脂基复合材料。

载荷工况、设计参数及材料参数见表1至表4.

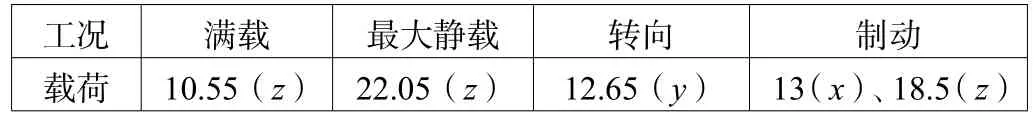

表1 载荷工况(单位:kN)

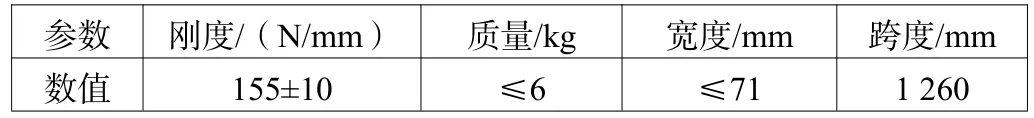

表2 设计参数

表3 复合材料板簧有限元计算材料取值

表4 材料强度许用值

上述表中,E1,E2分别指1向、2向弹性模量;v12指1向、2向泊松比;G12指1向、2向剪切模量;X1、Y1分别指1向拉伸强度、压缩强度;X2,Y2分别指2向拉伸强度、压缩强度。

2 结构参数的确定和选取

复合材料板簧采用等宽度、等强度设计,保证板簧沿轴线各截面具有相同的强度(应力),以此来保证板簧具有较轻的质量。通过模型简化,给定设计限定应力,可以对板簧的厚度、剪应力、位移等进行解析求解。经过多轮参数比较,可以给出一个相对优化的设计结果,并作为有限元分析的输入,进行多次迭代分析验证。

图2为最终优化后的板簧厚度变化曲线(板簧厚度沿YZ面对称,因此只显示半个板簧数据)。

图2 板簧厚度变化曲线

刚度设计:板簧总成刚度K=F/D,即作用力大小与力作用点位移的比值。在强度设计过程中选取合适的截面积和截面厚度,使刚度K满足要求。

3 建模和有限元分析计算

依据理论设计得到的结果,使用CATIA进行三维建模,如图3所示,并用Abaqus进行有限元分析计算,见图4.有限元分析校核最大静载、制动、转向3种工况下的板簧强度。

图3CATIA三维模型

图4 有限元模型

各个工况的有限元分析结果显示,设计结果是符合设计要求的,如表5至表7所示。满载工况下,应力水平较低,没有列出。

表5 最大静载工况计算结果(单位:MPa)

表6 制动工况计算结果(单位:MPa)

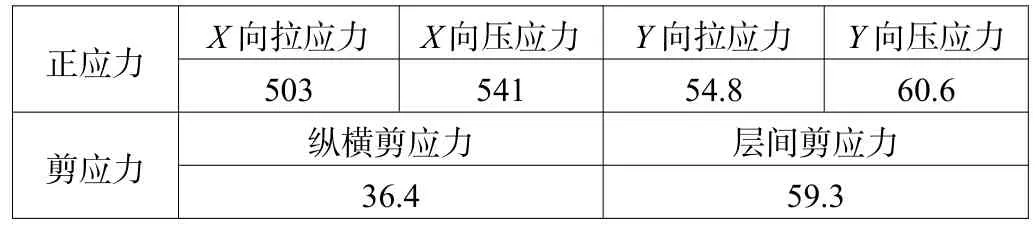

表7 转向工况计算结果(单位:MPa)

图5为板簧总成的位移分布图。从图中Z向位移分布图中可以看出,中央位移最大为67.6 mm,总载荷为10.343 kN,得到有限元计算结果刚度为K=F/D=10 343 N/67.6 mm=153 N/mm。

图5 板簧总成的位移分布图

4 加工和试验

制订工艺方案时,进行了相应的工艺成型方法对比研究。根据成熟的制造工艺,进行了包括RTM、热压罐成型、模压成型的对比工艺试验研究。经过前期成本、成型质量、制造效率等综合比较,采用了模压成型工艺,材料选择快速固化材料,固化温度130℃,固化压力3 MPa,固化时间30 min。

4.1 静载刚度试验

试验所得板簧平均刚度为148 N/mm,有限元计算刚度为153 N/mm。图6为刚度试验结果。

图6 刚度试验结果(位移-载荷)

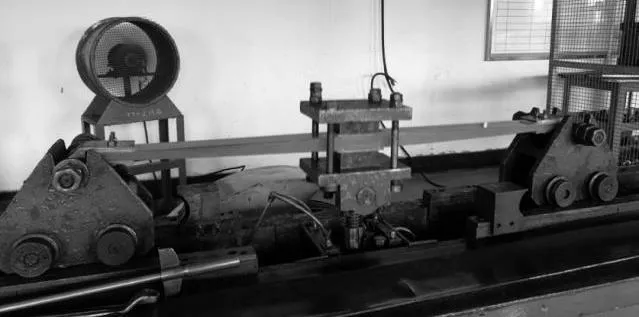

图7 台架试验

从图6可以看出,刚度计算结果与试验结果相差约3.3%,刚度相差不大。

4.2 疲劳强度试验

以3 Hz频率对板簧样品进行循环加载,最大载荷16 550 N,最小载荷3 422 N,进行了3根板簧的疲劳试验,台架试验如图7所示。

5 结论

根据样件的台架试验结果,复合材料板簧刚度的有限元计算结果与试验结果匹配良好。疲劳试验达到100万次无破坏,刚度损失未超过1%.