自润滑材料摩擦磨损性能研究

2018-08-08崔海超邰同波罗光华

崔海超,邰同波,罗光华

(1.中航工业复合材料技术中心,北京 101300;2.山东高密润达机油泵有限公司,山东 潍坊 261500;3.中电科第11研究所,北京100016)

在机械设备运转的过程中,各部件在作用力传递过程中往往存在着相互摩擦与磨损。据统计,摩擦损失了世界一次性能源的1/3以上。为了延长机械部件的寿命,节约材料与能源,研发新的润滑材料势在必行[1]。润滑材料基本可以分为气体润滑材料、液态润滑材料、半固体润滑材料和固体润滑材料。液体润滑材料一般为油润滑,是使用最为广泛的一种材料,但在滑动摩擦过程中无法保证充分的润滑油储备,润滑油缺失则会导致材料严重磨损,而固体润滑材料则可在无油状态下实现固体润滑效果[2-3]。固体润滑材料是充分利用材料的层状结构,或者分子间低的结合力,当对磨材料间受到剪切力时,实现分子间的低能量滑移,在相互摩擦介质之间形成一薄层的固体润滑膜,从而降低对偶材料间的摩擦因数,减轻其磨损程度。自润滑固体复合材料是将固体润滑材料通过轧制或其他物理、化学的方法黏附在背板上,使背板在无油状态下拥有良好的自润滑特性[4-5]。

自润滑材料可由摩擦因数较低的有机物或无机物组成,比如二硫化钼、石墨、氮化硼、聚四氟乙烯、尼龙等。单一的材料体系一般无法实现自润滑结构功能,而是要将多种材料配伍组合,综合利用各材料的特性,实现自润滑与结构的统一,这样做,既保证了低的摩擦因数,又具有良好的强度、韧性、热传导等功能[6]。本文研究了改性聚四氟乙烯减磨层、改性聚甲醛减磨层和改性双马树脂减磨层材料的减摩、耐磨性能,分析了各体系材料的减磨特性。

1 材料和试验过程

1.1 试验材料

改性聚四氟乙烯自润滑材料:北京航空材料研究院研制,材料型号为FQ-PTFE,材料主要由聚四氟乙烯、二硫化钼、玻璃纤维等组成。

改性聚甲醛自润滑材料:北京航空材料研究院研制,材料型号为FQ-POM,材料主要由聚甲醛、聚四氟乙烯、二硫化钼等组成。

改性双马树脂自润滑材料:北京航空材料研究院研制,材料型号为FQ-BMI,材料主要由双马来酰亚胺树脂、聚四氟乙烯、二硫化钼等组成。

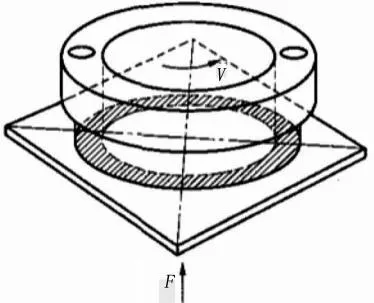

测试试样由表面有自润滑材料减磨层、中间铜球粉烧结层和钢背三层材料复合组成,如图1所示。将青铜铜球粉均匀地铺在钢板上,在还原性气氛保护的环境下,高温烧结制成青铜铜球粉多孔结构的铜钢复合背板,然后将自润滑材料铺放在青铜铜粉多孔结构的铜钢复合背板上,通过轧机轧制使得自润滑材料均匀、分散地轧入铜粉多孔结构中,然后再经过烧结制成试验板。

图1 试样截面示意图

1.2 试验方法

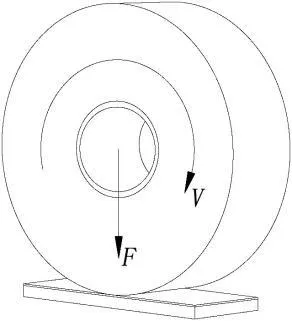

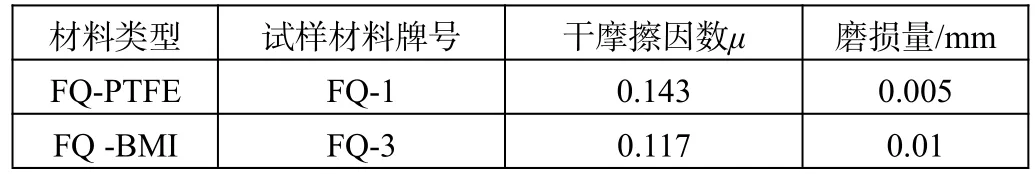

摩擦和磨损性能按照GB/T 27553.1—2011测试,端面试验机测试摩擦因数和磨损量,圆环试验机测试摩擦因数和磨痕宽度。摩擦磨损试验条件分2种,即干摩擦和油润滑,测试项目、试样尺寸和试验参数如表1所示,端面摩擦磨损性能测试试验原理如图2所示,圆环摩擦磨损性能测试试验原理如图3所示。

表1 测试项目、试样尺寸和试验参数

图2 端面试验原理图

图3 圆环试验原理图

2 结果与分析

2.1 干摩擦试验结果分析

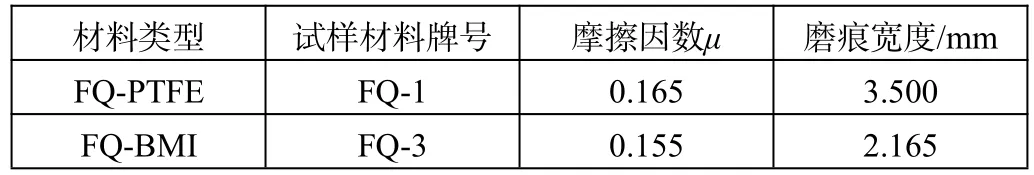

自润滑材料板材的端面试验可以更直接地评价在规定转速和时间下材料的耐磨性能,因改性POM复合材料在干摩擦时的摩擦因数和磨损量比较大,这类材料在干摩擦条件下并无应用价值。因此,干摩擦试验仅对照改性PTFE和改性BMI两类材料。两类材料在无油环境下的端面试验机摩擦磨损的测试结果如表2所示。

表2 无油环境下端面试验机摩擦磨损试验结果

FQ-PTFE试样的摩擦因数相对于FQ-BMI材料高0.026,两类试样的磨损量均比较小,FQ-PTFE试样的磨损量为FQ-BMI的50%.相对于FQ-BMI试样,FQ-PTFE试样中的润滑材料主要为聚四氟乙烯,占据材料体系的60%以上,是保证试样自润滑性能的主要基体材料,而该材料体系中加入了玻璃纤维等刚性材料,使材料的摩擦因数高于FQ-BMI,但聚四氟乙烯材料在初始磨损后,在对磨材料之间形成了转移膜性润滑层,使得FQ-PTFE摩擦因数和磨损量极小。

而FQ-BMI试样材料的体系以改性BMI树脂为主,改性BMI高分子链刚性较大,在耐磨层相互交联形成连续性刚性骨架,填充其中的PTFE等添加物材料则较为柔软。在材料磨损过程中,随着刚性骨架的磨损,柔软的添加物脱落在对偶面之间,形成转移膜性润滑层。交联的BMI骨架具有较高的机械和耐磨性能,对结构形成了一定的支撑作用,与柔韧的添加物在对偶面间协同作用下,会降低试验中的摩擦因数。同时BMI高分子本身具有一定的韧性和化学稳定性,其芳杂环结构使材料有较高的耐温性和机械性能,在摩擦初期磨损较快,这也是磨损量高于FQ-PTFE试样的原因。

FQ-PTFE和FQ-BMI两类试样在无油环境下圆环试验机摩擦磨损的试验结果如表3所示。FQ-PTFE摩擦因数比FQ-BMI高6.5%,两者相对接近,而磨痕宽度与端面摩擦不同,FQ-PTFE的磨痕宽度高于FQ-BMI,BMI基自润滑层更耐磨。这种结果归结于FQ-BMI拥有强度更高的骨架,试样在初始摩擦时形成薄层润滑膜后,刚性骨架起到了较强的支撑作用,骨架具有的耐压、耐磨性表现得更加明显。而FQ-PTFE试样的自润滑层的润滑机理是依赖层状化无机物和部分结晶的PTFE的滑移减小摩擦,当负载比较大时,材料易发生脱落,呈现出更大的磨损率。

表3 无油环境下圆环试验机摩擦磨损试验结果

2.2 油润滑试验结果分析

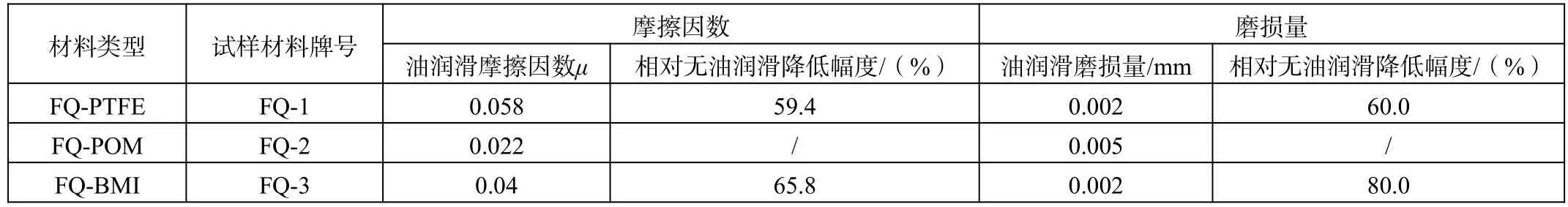

润滑油对于各类型自润滑材料的影响不一,尤其针对聚合物基自润滑涂层,油膜的形成改变了对偶面的摩擦介质,表4为油润滑环境下的端面试验机摩擦磨损的试验结果。

表4 油润滑环境下端面试验机摩擦磨损试验结果

从表4中可以看出,油摩擦相对于干摩擦,FQ-PTFE、FQ-BMI的摩擦因数和磨损量均明显降低,相对于无油润滑分别降低59.4%和65.8%,磨损量分别降低60.0%和80.0%.FQ-POM试样在油润滑环境下的摩擦因数仅为0.022,是3种类型结构中最低的一类,而FQ-BMI与FQ-PTFE相比,FQ-BMI的摩擦因数和磨损量均比较低。3种类型材料端面试验机的油润滑摩擦因数由大到小依次为FQ-PTFE>FQ-BMI>FQ-POM,油在摩擦负介质之间形成了油膜,将两介质隔离,油膜在摩擦过程中起主要作用。FQ-BMI和FQ-POM试样结构都是由高聚物骨架和柔性自润滑填充物组成的,FQ-BMI中的改性BMI聚合物为交联结构,而FQ-POM中POM为线性高结晶聚合物,POM聚合物的高结晶度、高键能和分子内聚能及BMI的高交联度均使其骨架材料不易向对磨面转移,仅在摩擦的初始阶段对骨架对偶区表面形成了破坏。当油润滑膜形成后,这种破坏即停止,而耐磨的刚性骨架在油润滑膜的隔离下难以被继续破坏。

基于PTFE基体的FQ-PTFE试样在油润滑条件下的润滑机理与其他两类不同,材料内含大量的PTFE材料,在摩擦的初始阶段,表面接触的PTFE即转移形成润滑膜。而PTFE的摩擦因数远小于POM和BMI材料,随着摩擦磨损试验的进行,油润滑膜在对偶面形成,转变为以油润滑膜为主的润滑形式。端面摩擦试验过程中一般不会出现润滑膜的长时间破裂过程,因此,在油润滑条件下,FQ-PTFE试样的润滑膜主要为油膜,其他材料起协同作用。

圆环试验机摩擦磨损试验在对偶接触面形成了更大的接触压力,表5为3种材料在油润滑环境下的圆环试验机摩擦磨损试验结果。3种类型材料的圆环试验机在油润滑环境下,滑动摩擦因数由大到小依次为FQ-POM>FQ-PTFE>FQ-BMI,FQ-PTFE、FQ-BMI相对于无油润滑摩擦因数分别降低80.6%和86.5%.与端面摩擦不同,FQ-POM试样的摩擦因数是三者最大的,这表明,POM基试样在小的接触面积摩擦过程中,以油为主的对偶面润滑膜发生了破裂,但破裂过程是极为短暂的,破裂后随即再生,这种短暂的破裂增加了油润滑摩擦因数,但耐磨性骨架在一定程度上限制了材料磨损宽度。

油润滑条件下的FQ-PTFE的磨痕宽度比无油润滑时的磨痕宽度降低了22.6%,磨痕宽度与FQ-POM相当,而FQ-BMI试样的磨痕宽度降低了99.5%,磨痕宽度仅为0.01 mm或更小(几乎看不出来已摩擦过的痕迹)。BMI基的交联骨架的高强度和分子高键能,大幅度增加了材料耐磨性能,在油润滑条件下,这类材料对圆环摩擦并不敏感。虽然FQ-PTFE试样拥有较低的摩擦因数,但基于PTFE基的改性材料刚性不足,在圆环压力下,自润滑材料减磨层易向对磨结构转移,使磨痕宽度远远高于FQ-BMI。

表5 油润滑环境下圆环试验机摩擦磨损试验结果

3 结论

虽然PTFE基的干摩擦因数高于BMI基材料,但磨损量优于后者,FQ-PTFE试样磨损后在对偶面快速形成转移润滑膜,而FQ-BMI试样的刚性骨架使材料在初期磨损量比较大。BMI基材料在端面干摩擦试验中的磨损量高于PTFE基材料,而BMI基材料在圆环试验中的磨痕宽度却远远小于PTFE基材料。改性BMI在减磨层内交联反应形成的刚性骨架起到了支撑作用,在对偶面形成润滑膜后,可减小对减磨层基体的磨损程度。

3种类型的材料在油润滑条件下均具有较小的磨损量,3种类型材料圆环试验机在油润滑环境中,磨损量由大到小依次为FQ-PTFE>FQ-POM>FQ-BMI,POM和BMI基减磨层由于树脂的高结晶度或者高交联度影响,使主要磨损仅发生在油润滑膜形成前的摩擦初期阶段,当两摩擦基面间形成转移润滑膜之后,磨损迅速减少。在摩擦初期阶段,PTFE基减磨层的磨损由自身材料来减磨、润滑,而油膜形成后,破坏了PTFE基减磨层转移膜的形成条件,则转变为油润滑膜润滑。

BMI基减磨层在油润滑环境下的圆环试验中,磨痕宽度仅为无油状态的0.5%,油膜隔离了2对磨结构,BMI基形成的高强度骨架限制了减磨层材料向对磨结构的转移,增加了其耐磨性能。