基于正弦脉宽调制的谐振加热频率跟踪研究*

2018-08-07巫付专彭圣王耕

巫付专,彭圣,王耕

(中原工学院电子信息学院,郑州451191)

0 引言

感应加热和其他加热形式相比具有加热效率高、速度快、可控性好及易于实现等优点,因此被广泛应用于冶金、机械、电子等工业领域。为提高电源的利用率通常使感应加热系统工作在谐振状态,但在加热过程中,由于温度的变化被加热材料的性能参数也会发生变化,从而引起系统固有谐振频率发生变化。如果不能及时地调整加热系统的输出频率,将使系统工作在非谐振状态。为了保证感应加热系统始终工作在谐振状态必须采用频率跟踪技术。

文献[1]通过检测谐振回路的电流,经相位补偿和过零比较,产生和谐振回路电流频率相同的方波信号,控制PWM电路的驱动信号,使逆变器的工作频率等于或略高于其谐振频率,通过在逆变器前加入直流斩波来调节逆变器母线电压,以实现通过调电压而调功率的目的,增加了电路的复杂性,文献[2-7]重点分析了数字锁相环技术,但数字锁相算法较为复杂、频率的调节速度较慢。

传统感应加热电源侧谐波含量高、功率调整范围小。采用AC/DC/DC/AC拓扑结构,其中AC/DC采用单相不可控整流加Boost的结构,利用平均电流法使输入侧到达单位功率因数,实现功率因数校正(APFC)功能;DC/AC逆变部分根据谐振原理,利用DSP捕获电流过零点测得电流与电压的相位差,根据相位差的大小进行变步长控制,加快调节速度,使感应加热系统工作在谐振状态;通过调节SPWM的调制度,可在不增加硬件的情况下达到宽范围地调节温度的目的。

1 串联谐振加热系统结构与原理

1.1 串联谐振加热系统结构

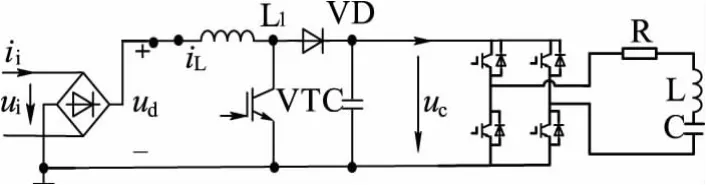

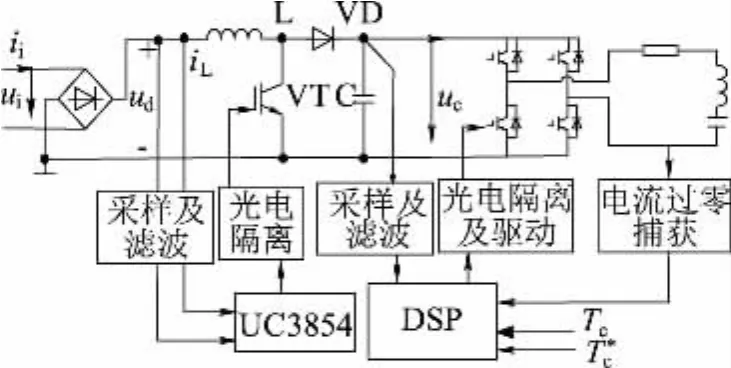

串联谐振加热系统采用AC/DC/DC/AC拓扑结构,主要由单相不可控整流、Boost升压斩波、单相逆变和RLC谐振电路组成,其中谐振电路由串联电容C和等效阻感负载RL构成。具体如图1所示。

图1 串联谐振加热系统结构图Fig.1 Structure diagram of series resonant heating system

图1 中单相不可控整流如不加控制将使网侧谐波很大,可另外配套有源滤波设备抑制谐波[8-9],但增加了系统成本。本系统采用在不可控整流后加Boost的结构实现功率因数校正功能,提高效率同时减少对电网的谐波污染而无需另外配套其他设备;DC/AC逆变部分将直流逆变为交流,将该交流加与RLC谐振电路。

1.2 逆变和RLC谐振的结构及原理

1.2.1 单相全桥逆变电路

通常逆变电路为了降低谐波常采用SPWM调制。采用SPWM调制可以降低谐波,使DC/AC逆变部分输出正弦波,使电路能准确的工作在谐振状态。但与输出方波控制相比采用SPWM开关管频率变高会使系统损坏增大。对单相逆变电路采用单极性调制可以适度降低开关管频率[10]。单极性SPWM的特点是:开关次数少、损耗小和效率高。

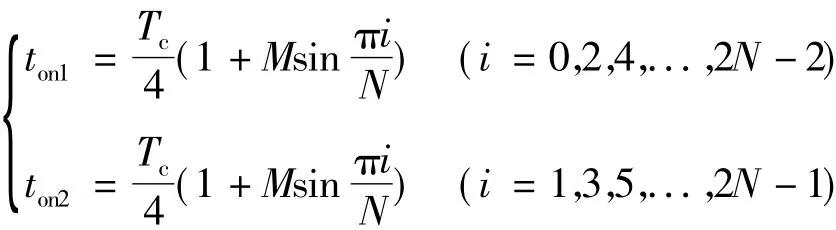

1.2.2 RLC 谐振原理

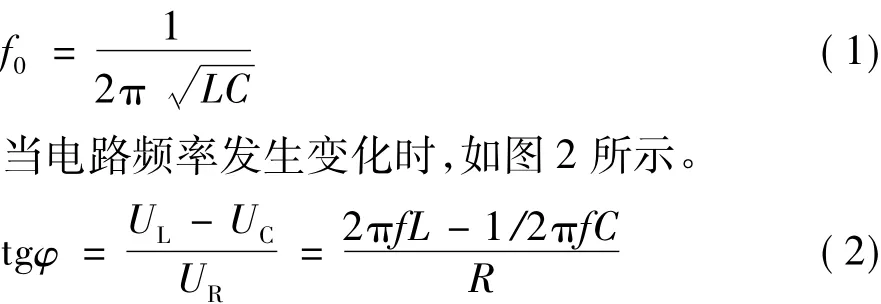

由电工原理可知RLC串联谐振电路振荡频率f0为:

由式(2)可知频率不同时相位差也不同,由图2(c)可知相位差越大,其频率离谐振频率点越远。

图2 串联谐振原理分析图Fig.2 Analysis diagram of series resonance principle

当电路发生谐振时,电路为阻性,即电流与电压同相;电路中电流最大,输出的功率也最大;电容和电感上的电压相等且有可能大于电源电压等。根据谐振电路的特性,判断电路是否处于谐振方法有:通过检测电流电压相位是否相同进行判断;检测电容和电感上的电压是否相等;输出功率是否最大等进行判断。这几种判断方式硬件电路都比较复杂。

加热电路由于负载温度的升高,其感值也发生变化,从而导致振荡频率也随负载温度的变化而变化。若要使加热电路始终处于谐振状态,逆变器输出的频率也要随之变化。本系统的DC/AC逆变部分采用频率跟踪技术,使感应加热系统工作在谐振状态。

1.3 频率跟踪及控制策略

1.3.1 频率跟踪

当加热工件温度发生变化时,其等效电感也将随之变化,导致电路处于非谐振状态,频率跟踪技术用于解决该问题。频率跟踪需要检测电压与电流两者之间的相位差然后进行控制,使电路始终处于谐振状态。与其他并网逆变不同如文献[11]所述,由于逆变器输出电压是由逆变器本身主动控制产生,即输出电压过零处是已知的,可采用电压过零处判断电流信号是否为零进行频率跟踪;也可采用硬件的过零比较电路测得电流的过零点。第一种方法为保证采集的电流精度,需增加滤波电路,这样将导致较大相位滞后。所以本文采用第二种方法测得电流过零点,即将电流信号通过硬件过零比较电路,然后利用基于DSP28335的捕获功能测得电流过零的时刻,与SPWM起始的时刻作差得到电流和电压的相位差,依此调整SPWM的频率对加热系统进行频率跟踪。调整SPWM频率时,根据相位差的大小进行变步长控制,加快调节速度,减小震荡,使感应加热系统工作在谐振状态。

当加热系统参数随温度变化不是太大时可采用同步调制,当加热系统参数变化较大时可采用分段调制。对于同步调制即载波fc和调制波fr之比N保持不变。在同步调制方式中fc变化时N不变,在调制波一周期内输出脉冲数固定。

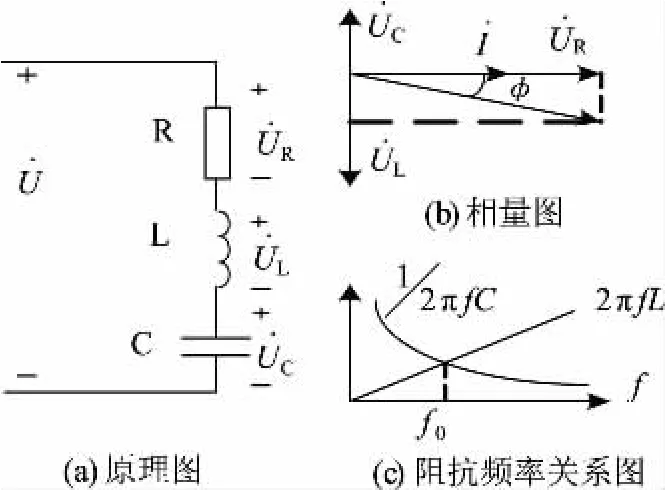

利用不对称规则采样法生成SPWM波,即在三角波的顶点和底点各个进行一次采样,由此在一个载波周期Tc内采样两次使得输出的脉宽波变化更接近于正弦波的变化规律,且谐波畸变率也大大降低[10]。其脉宽如式(3)所示:

ton=ton1+ton2(3)

式中M为调制度;N为调制比;i为SPWM指针,每一次中断产生一个PWM波,对于不对称规则采样法每次中断i值加2。

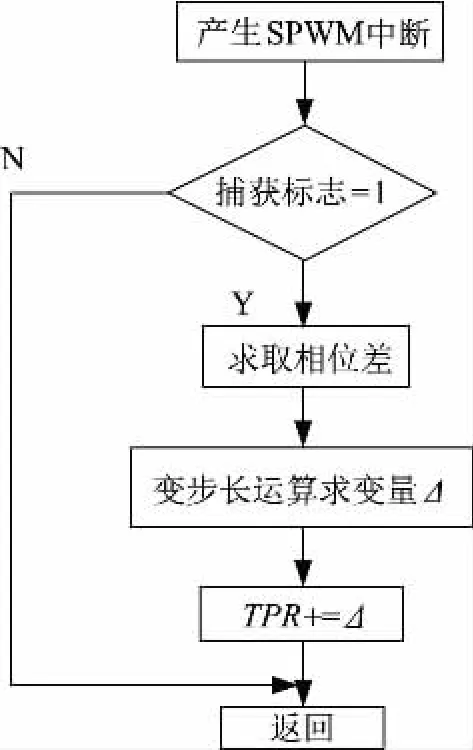

基于DSP28335控制而言,当采用同步调制时,可通过调节EPWM模块中断周期寄存器的值TPR对频率进行调节。利用捕获单元对电流过零点进行捕获判断,在产生每个PWM波的中断周期内,监测捕获中断标值为是否为1,当检测到中断标志时,可计算电压与电流之间的相位差,根据相位差的大小,变步长调节载波的周期寄存器TPR的值,提高了频率跟踪速度,减小频率跟踪时的震荡。

假设第i=t次捕获到电流过零标志,而SPWM过零时i=0,则电压与电流之间的相位差为:

式(4)中N为调制比。需要调节的步长为:

式(5)中k为变步长系数,针对谐振加热系统,不同温度时电感与等效电阻都在变化,因此k不是常数,可采用仿真加实验方法建立一个对应的数据库,在编程时进行调用。具体控制如图3所示。

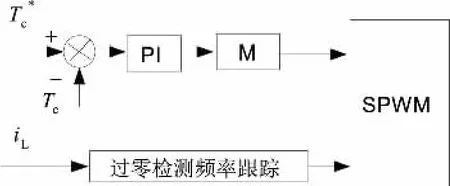

1.3.2 系统控制策略

本系统的温度控制方法为:采用给定温度与检测温度作差进行PI调节,其输出控制SPWM的调制度,形成闭环调节被加热物体的温度,可达到宽范围地调节温度的目的。

同时在加热系统中为提高电源的利用率,通过频率跟踪使其一直处于谐振状态。其原理如图4所示。

图3 频率跟踪算法图Fig.3 Frequency tracking algorithm

图4 采用SPWM控制框图Fig.4 SPWM control block diagram

2 系统软硬件实现

2.1 系统组成

系统组成如图5所示,前级功率因数校正部分,可采用专用控制芯片UC3854或其他控制器完成其控制功能。选择不同的控制参数可使功率因数达到0.99以上,输入电流波形畸变率小于5%,满足国家标准对谐波的要求。同时当输入电压变化时,该电路仍可使输出电压保持稳定[10]。

图5 系统组成框图Fig.5 System composition block diagram

后级为逆变输出部分,其频率跟踪采用TMS320F28335型号的DSP控制芯片产生PWM波控制电路中的开关管。利用DSP捕获电流过零点测得电流与电压的相位差,根据相位差的大小进行变步长控制,快调节速度,减小震荡,使感应加热系统工作在谐振状态。检测温度与给定温度做差经PI调节,改变SPWM的调制度使逆变器输出电压的大小改变,从而控制相应功率的输出,达到调节温度的目的。

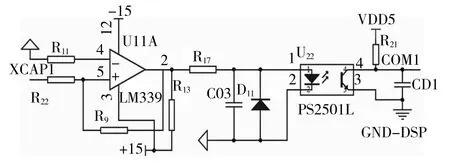

2.2 电流过零捕获电路的设计

霍尔传感器较互感器有精度高、线性度好、动态性能好、工作频带宽、测量范围大和过载能力强等优点,为提高电流过零捕获的精度选用电流霍尔传感器对电流进行采集[12]。图6为电流过零比较电路,由霍尔检测的电流信号由XCAP1端输入,经过零电路比较后输出相应的同步方波信号,为进一步防信号干扰,输出的方波再经过光隔电路后由COM1端输出给DSP捕获端CAP。

图6 电流过零比较电路Fig.6 Current zero-crossing comparison circuit

图6 中过零比较电路是以LM339N芯片为核心构成的迟滞型过零比较器,通过R9引入正反馈,其中电压阈值Uth为:

若选取R22=12 kΩ,R9=1 MΩ,比较器输出电压Uo为±15 V,则由式(5)计算阈值电压Uth约为±0.2 V。

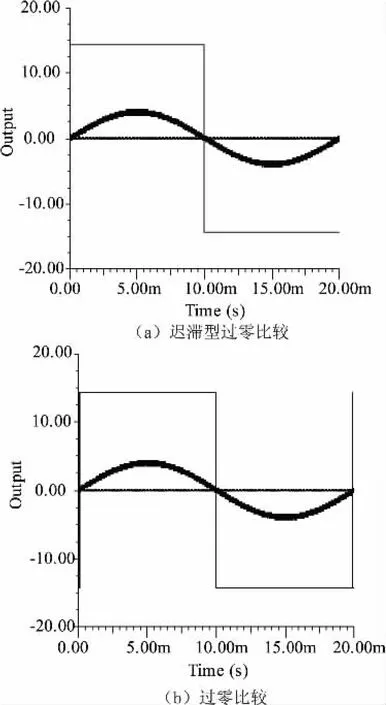

按以上参数对迟滞型过零比较器在TINA软件中进行仿真,其中输入信号峰值为4 V、50 Hz的正弦波,其上叠加幅度为0.19 V的干扰信号,其输出波形为方波。图7(a)为迟滞型过零比较的波形图,输出信号过零处无抖动;图7(b)为去掉R9后得到的波形图,输出信号过零处有抖动。所以迟滞型过零比较器使输出信号避免过零处的抖动,提高了电路的抗干扰能力。

迟滞型过零比较器提高了抗干扰能力,但也会引起相位的滞后。

利用Uth可求得迟滞型过零比较器引起的相位延时。但实际电流随不同加热工况的不同其大小也在变化,所以只需增加AD采集实时计算输入电流的大小即可得到迟滞型过零比较器引起的相位变化。将求得相位延迟加入式(5)即可补偿过零比较器引起的相位延时。

图7 过零比较波形图Fig.7 Zero-crossing comparison waveform diagram

2.3 系统软件流程

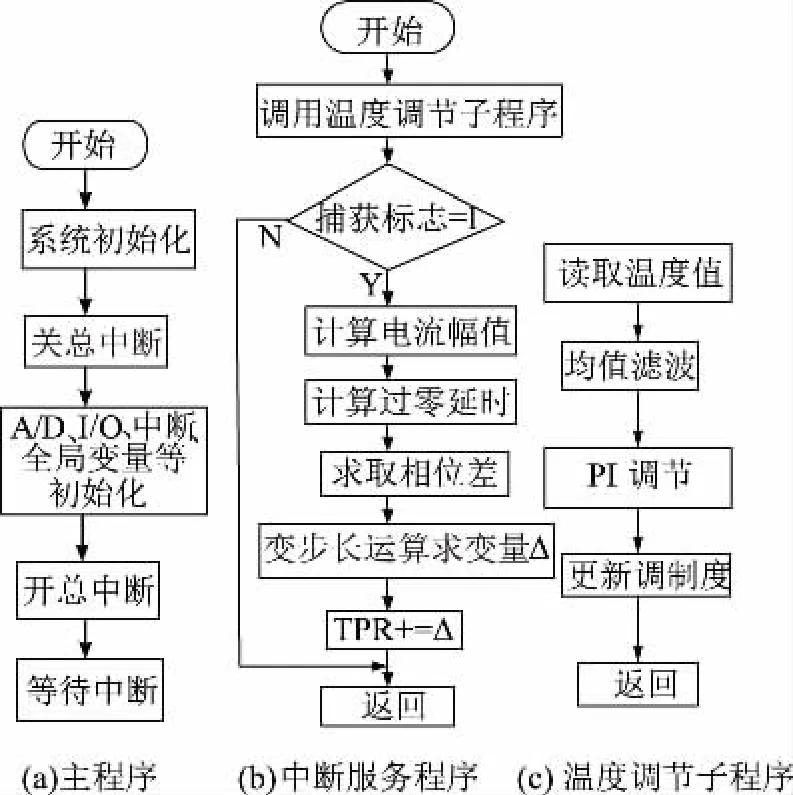

图8 系统软件流程图Fig.8 Flow chart of system software

基于DSP28335实现的流程如图8所示。主要有四部分组成,包括主程序、两中断服务程序和AD子程序。其中主程序主要完成系统初始化;中断服务程序1主要完成SPWM波的产生和变步长频率跟踪功能;中断服务程序2主要检测电流是否过零,然后决定标志为是否置位(由于较为简单流程图没有给出);温度调节子程序主要完成AD采集及温度调节功能。

3 实验结果分析

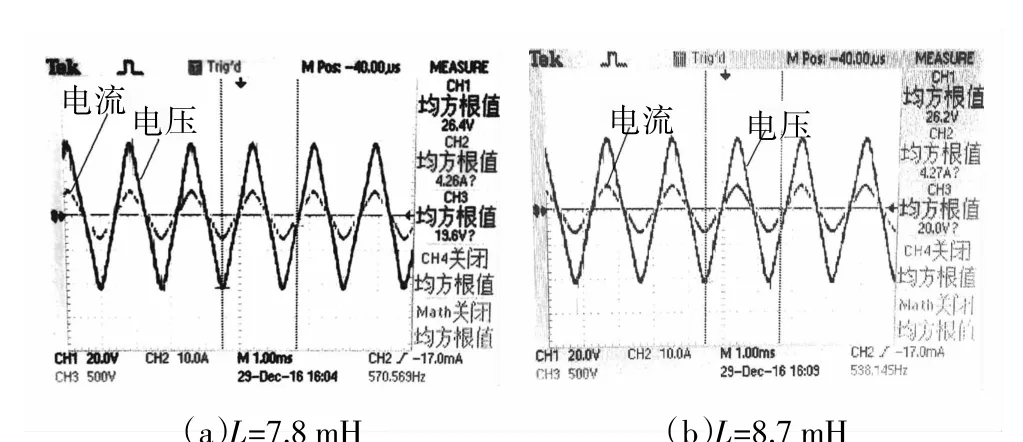

根据上述分析搭建了样机实验电路,控制器为TMS320F28335;检测电路采用电流霍尔,开关器件选用集成了驱动电路的FSAM30SH60A,控制器与开关器件之间加入6N137光隔电路。主电路电路参数为:R=6 Ω 电感分别为 L=7.8 mH 和 L=8.7 mH;C=10 μF。实验结果如图9所示。

图9 频率跟踪波形图Fig.9 Frequency tracking waveform diagram

图9 (a)、图9(b)分别为 L=7.8 mH 和 L=8.7 mH时频率跟踪的效果波形图,其中电压为50 V/每格,电流为5 A/每格。理论谐振频率L=7.8 mH时为570 Hz,实测频率570.5 Hz,电流为 4.26 A;理论谐振频率 L=8.7 mH 时为539.8 Hz,实测频率 578.1 Hz,电流为 4.27 A。从跟踪效果看在电感发生变化时频率跟踪准确,电流基本保持不变,即电路处于谐振状态。

4 结束语

采用AC/DC/DC/AC拓扑结构,前级采用单相不可控整流加Boost的结构实现APFC功能,提高效率同时减少对电网的谐波污染;DC/AC逆变部分利用DSP捕获电流过零点测得电流与电压的相位差,根据相位差的大小进行变步长控制,加快调节速度,减小震荡,使感应加热系统工作在谐振状态;通过调节调制度调节输出的功率,达到调节温度的目的;基于TMS320F28335等搭建了样机电路对所采用的方法进行了验证。实验结果表明,随着电感变化时逆变器输出频率能及时跟踪,使电路始终处于谐振状态,跟踪频率与理论频率的误差小于1 Hz。从而验证了所采用的控制算法可行性,为实际感应加热系统的设计提供了一种可行的方法。