新型百万千瓦核电汽水分离再热器设计特点分析

2018-08-07刘克为高金麟洪增元

刘克为, 高金麟, 洪增元

(1. 哈尔滨汽轮机厂有限责任公司, 哈尔滨 150046; 2. 中国航空油料有限责任公司 黑龙江分公司, 哈尔滨 150036)

汽水分离再热器(MSR)是核电常规岛中一个关键的汽轮机辅助设备,它布置于汽轮机高压缸和低压缸之间,其作用是去除高压缸排汽中的水分,以减少低压缸叶片的水蚀;同时通过加热器对循环蒸汽进行加热,进而提高机组运行效率[1]。MSR的安全稳定运行,对于整个核电汽轮发电机组的可靠性以及运行经济性都有着非常重要的作用;但由于设计和制造经验的缺乏,长期以来我国几乎所有核电站的MSR都采用进口设备,因此MSR的自主化设计成为了核电设备研制的迫切需要。

国内某核电站设计的新型百万千瓦机组MSR是在总结以往CNP600、AP1000等机组MSR设计的基础上进行的技术创新、产品研制。该型号MSR采用双管束、四流程布置,具有结构紧凑、系统配置简单、压力损失小、传热效率高等特点。新型百万千瓦核电机组MSR的自主化设计,对促进核电设备自主创新技术的研发和应用具有十分重要的现实意义。

1 MSR的功能和作用

核电站使用的汽轮机组为饱和蒸汽机组,蒸汽发生器发生的饱和蒸汽被送到高压缸做功,高压缸末级的排汽湿度可达14%左右,如果该蒸汽仍被送往低压缸,将对低压缸产生汽蚀、水锤,大大缩短汽轮机组的使用寿命[2]。而在高、低压缸之间设置MSR,将高压缸排汽加热至饱和状态再送入低压缸做功,可以很大程度上改善低压缸的工作条件,提高机组的运行效率,防止和减少湿蒸汽对低压缸叶片的腐蚀。MSR在核电站系统中的位置见图1。

图1 MSR在核电站系统中的位置

MSR的主要功能为:

(1) 除去高压缸排汽中的水分,防止和减少湿蒸汽对汽轮机零部件的腐蚀作用。

(2) 将进入低压缸的蒸汽加热至过热状态,提高汽轮机组的热经济性。

(3) 对汽水分离和再热过程中产生的疏水进行回收和利用。

2 MSR的主要结构

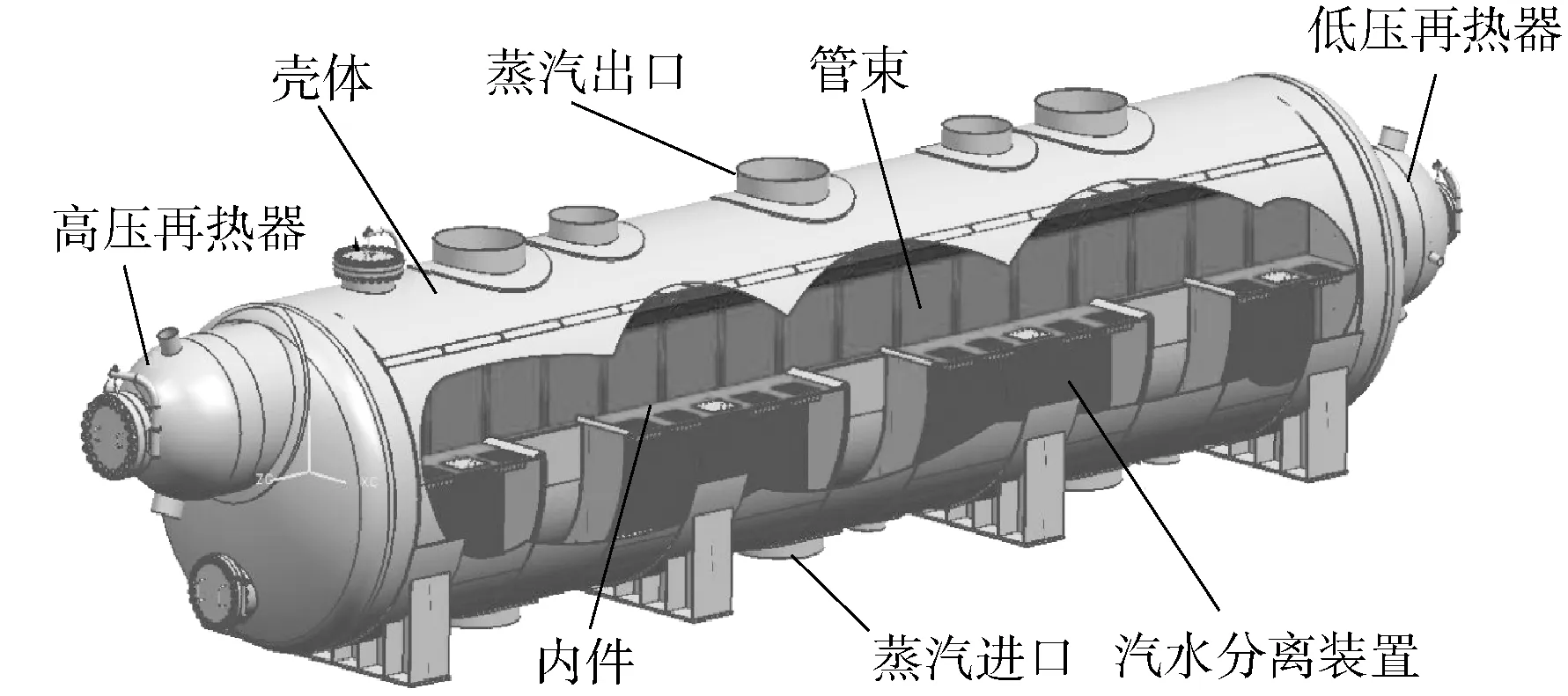

新型百万千瓦核电机组MSR设计方案为表面加热式、一级分离、两级再热、卧式压力容器,全长24.2 m,单台总质量263 t。其主要结构由四部分组成:MSR壳体、内部支撑结构、汽水分离叶片组件和两级再热器组件。MSR采用一体化结构设计(见图2)。

图2 MSR结构图

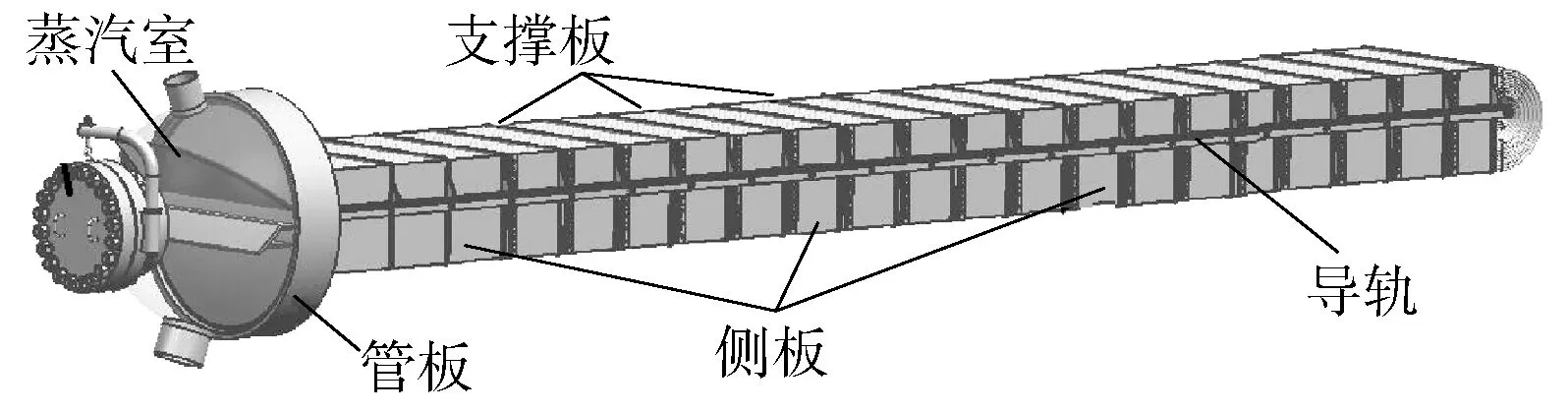

MSR主要技术参数见表1。

表1 MSR主要技术参数

表1(续)

2.1 MSR壳体

MSR壳体由筒体和封头组成,材料采用碳钢。筒身由多段钢板卷制对焊而成,总长近18 m。筒体内径为4 200 mm,壁厚仅为32 mm。壳体下部设有4个鞍式支座,1个固定支座,3个滑动支座,可适应MSR由于受热膨胀引起的热位移。MSR循环蒸汽的进出口分别位于筒体的底部和上部,均设置有三路。MSR内部所有与湿蒸汽接触的部分堆焊不锈钢衬里,以防止湿蒸汽的冲刷腐蚀。

2.2 汽水分离装置

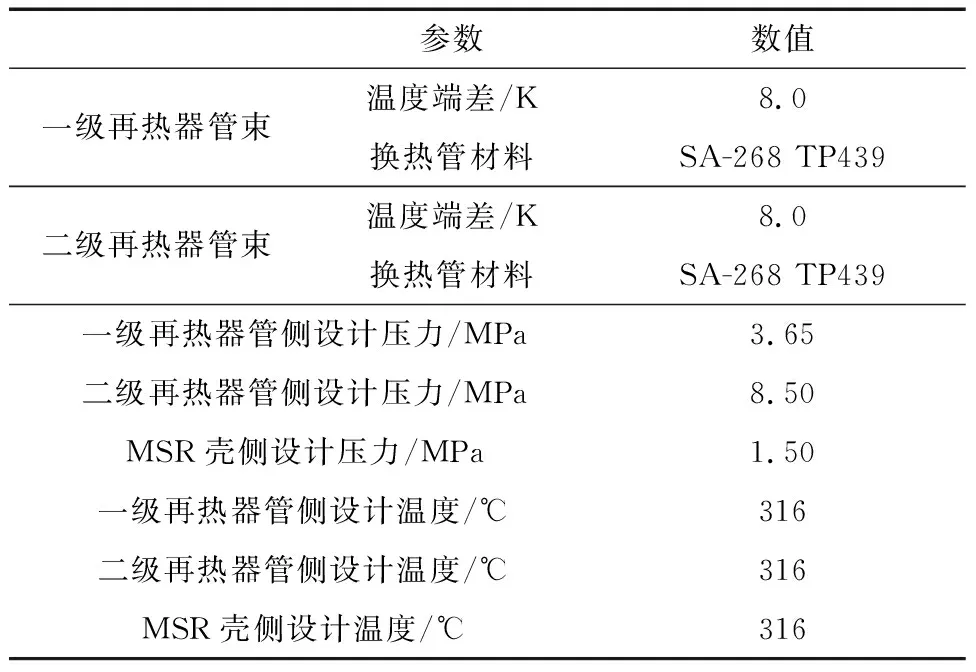

MSR采用了技术成熟的波纹板式分离器结构。该装置主要由汽水分离器、多孔板以及疏水槽组成。图3为汽水分离叶片示意图。

图3 汽水分离叶片示意图

汽水分离器是MSR内部执行汽水分离功能的主要元件,由多排不锈钢V形双钩波纹板组成,采用竖直安装,通过螺栓压紧固定,可防止蒸汽流经板片引起的流体振动,同时这种叠放方式还有利于制造安装和日常维护。

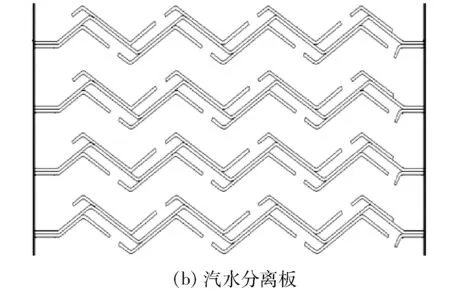

2.3 再热器组件

每个再热器组件由带翅片的U形换热管束、支撑侧板、管板以及半球形封头组成。换热管采用铁素体不锈钢材料。换热管与管板采用胀接加焊接的连接方式。再热管束的侧板采用“柔性”连接方式,可以在机组启停或恶劣工况运行下吸收管束的热膨胀,从而使再热器管束不发生热变形损坏。再热器管束侧板上设置导轨,从MSR壳体内抽取和插入,便于维修。图4为高、低压再热器组件。

图4 高、低压再热器组件

3 MSR的系统布置

新型百万千瓦核电机组MSR对称布置于汽轮机两侧,每台MSR配置有一台MS疏水箱、一台高压再热器疏水箱、一台低压再热器疏水箱,以及相应的附属阀门、仪表和管道。在总体上可分为加热蒸汽系统和疏水系统两部分。图5为MSR流程图。

图5 MSR流程图

3.1 加热蒸汽系统

MSR设置有低压和高压两级再热器。低压再热器加热蒸汽来自高压缸抽汽,高压加热蒸汽来自于主蒸汽。低压再热器的加热蒸汽管道上设置了气动逆止阀、隔离阀以及流量测量装置。高压再热器的加热蒸汽管道上设置有气动隔离阀,用来隔离主蒸汽;温度控制调节阀组即预热阀、2台气动调节阀、旁路阀,用来调节蒸汽出口的循环蒸汽温度。

3.2 疏水系统

每台MSR均有一个独立的疏水系统,包括三个部分:壳体疏水系统、低压再热器疏水系统和高压再热器疏水系统。MSR壳体疏水被排至MS疏水箱,并经疏水泵输送至除氧器[3]。在机组刚启动、低负荷以及紧急情况时,MSR所有疏水都排至凝汽器。从每台MSR分离出来的水均靠重力排入各自的疏水箱,为保证疏水畅通,每个疏水箱在本体或再热器之间都设置有平衡管。

4 MSR设计的技术要点

4.1 双管束结构设计

新型百万千瓦核电机组MSR采用两级加热,即分别利用主蒸汽和高压缸抽汽来加热循环蒸汽。根据以往电站的运行经验来看,单级加热可提高约2%的机组运行效率,而两级加热则可以在单级加热基础上再提升0.5%的运行效率[4]。

再热器设计采用高压、低压两级双管束结构形式,大大简化加热蒸汽系统、疏水系统及设备的配置。管束侧板上设置滑轮,可沿导轨滑动,既方便再热器管束从壳体内抽取和插入,又能有效适应再热器受热产生的热膨胀。

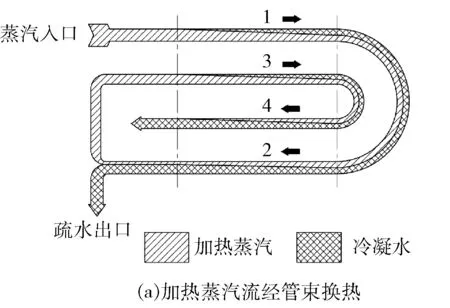

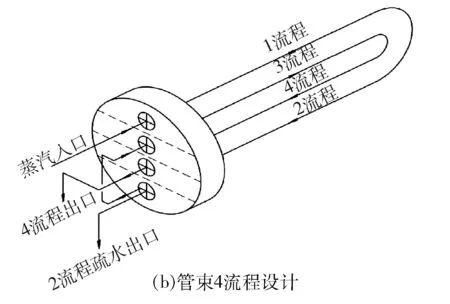

4.2 四流程再热器结构设计

加热蒸汽在再热器管束中的流动共分为四个流程(见图6)。取管束一部分换热管作为1流程入口,1流程通入加热蒸汽流过2流程凝结后流出。由于2流程中还有充足的过量蒸汽,不会发生蒸汽全部凝结而出现过冷的现象。2流程流出的凝结水通过管道排出再热器,未凝结的加热蒸汽则流入3、4流程继续凝结放热,最后从4流程中排出流向高压加热器。

图6 再热器管束四流程示意图

再热器管束采用四流程设计,对再热器管束中不同排的换热管进行流量分配,保证换热管内有过量的加热蒸汽,避免管束出现疏水过冷现象,确保再热器安全、稳定运行。

4.3 双钩分离板设计

汽水分离器利用重力、惯性力、离心力、附着力等来实现汽水分离过程,目前广泛采用的是带钩波形板的汽水分离器。通过对双钩汽水分离板进行流动阻力数值模拟及试验分析表明,双钩汽水分离板具有更小的阻力损失及更高的汽水分离效率(见图7)。双钩汽水分离板可通过多次改变波纹板间汽流的方向,利用液滴与蒸汽的不同惯性把液滴从汽流中分离出来,并被波纹板上的多道挡水钩收集汇流至疏水装置。

图7 双钩分离板分离性能数值模拟

4.4 高效的换热设计

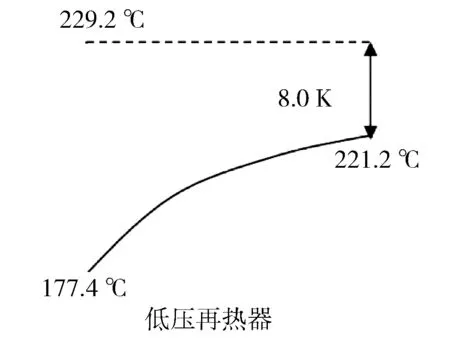

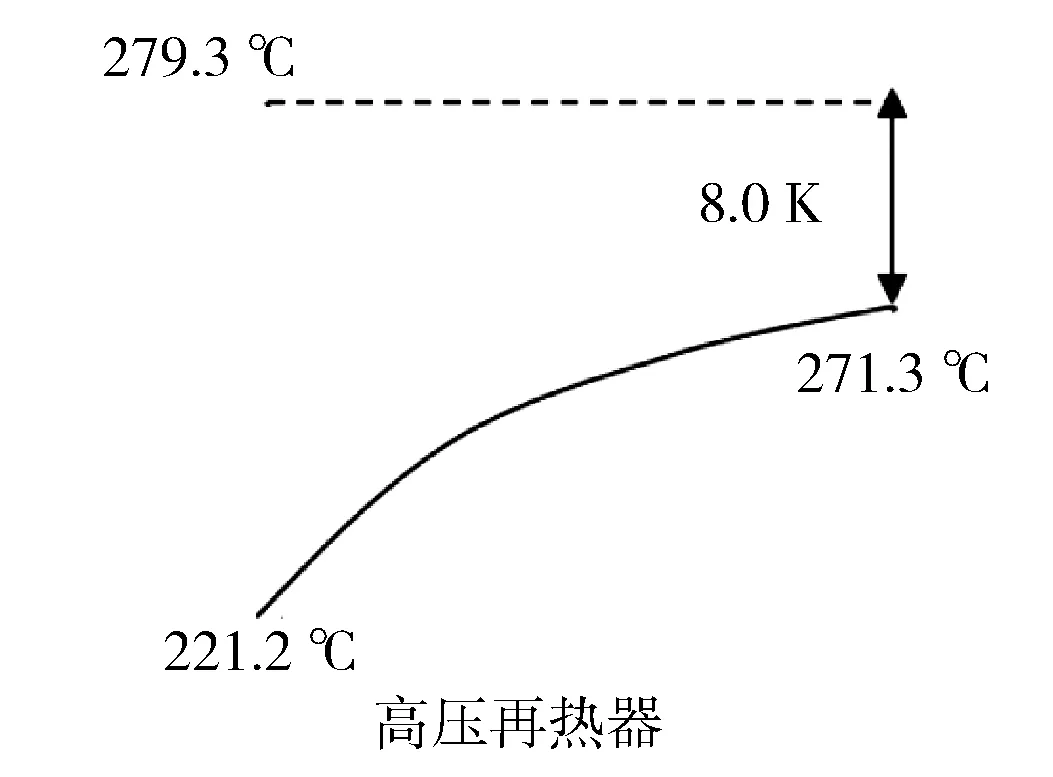

热力计算的准确性对保证再热器性能具有十分重要的意义。热力性能的主要依据是计算加热蒸汽入口饱和温度和循环蒸汽出口温度之差,即端差。通过自主开发的热力计算程序计算,可准确地获得蒸汽进出口端差。通过对再热器管束设计优化,最终算得高、低压再热器温度端差约为8 K,传热性能高效,完全满足机组的热平衡条件(见图8)。

图8 MSR热力参数

4.5 蒸汽流通区域设计

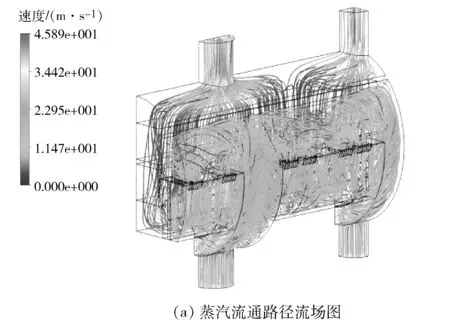

采用计算流体力学(CFD)软件,对MSR蒸汽流动分配结构进行了数值模拟分析(见图9),使流场分布更加均匀,降低了压力损失。同时,在蒸汽流向变化位置设置了导流板,减小蒸汽的局部压力损失。在蒸汽流动损失较大的再热器管束区域,对管束布管形式进行合理优化,增大蒸汽流动的横截面积,以达到降低蒸汽流速的目的。通过上述对循环蒸汽通道的优化措施,保证了循环蒸汽流过MSR的压力损失不大于37 kPa。

图9 蒸汽流通优化设计

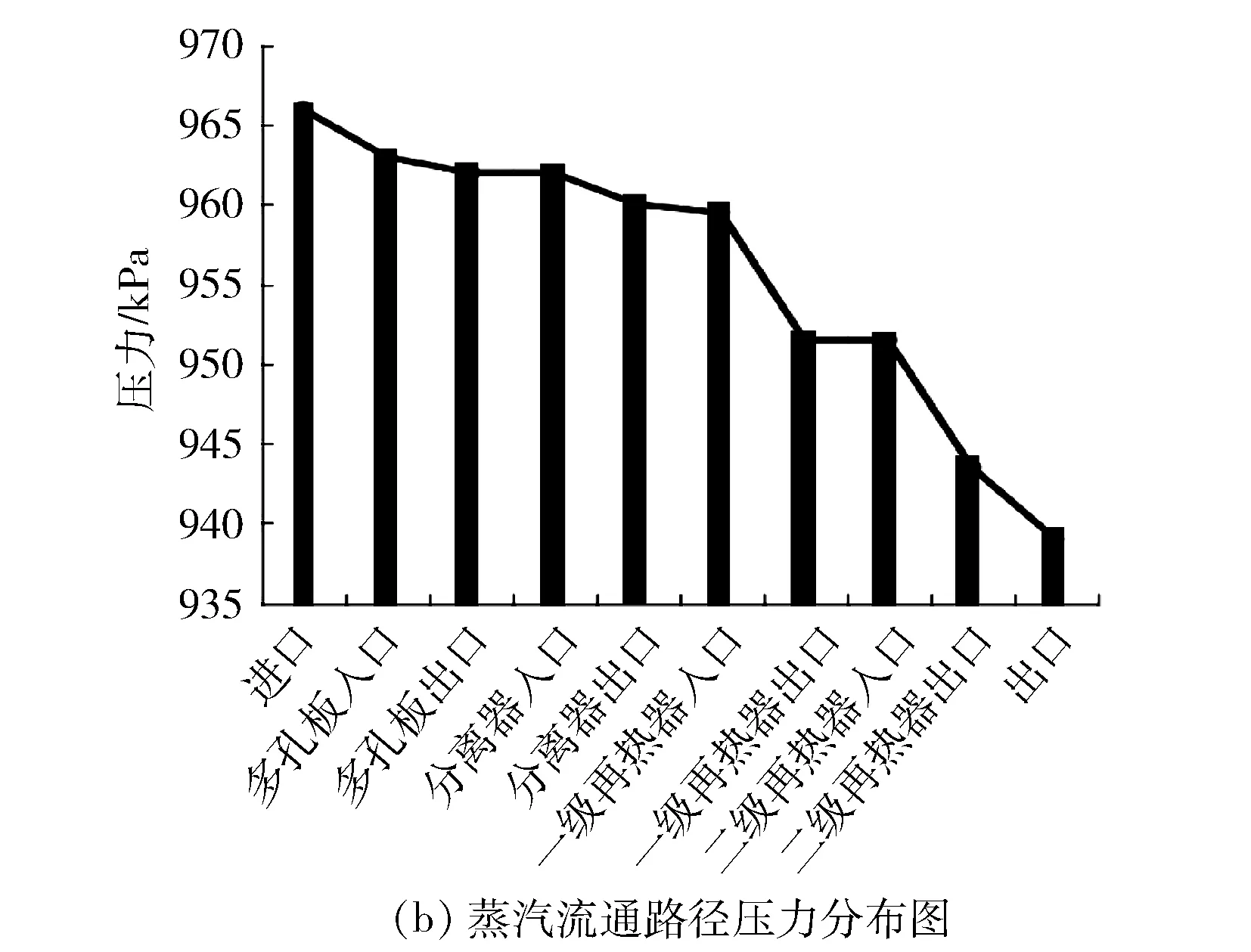

4.6 管束柔性支撑设计

MSR管束侧板包括多个分板体,每两个分板体之间留有齿形缝隙。该分板体外侧焊接封板,以防止蒸汽溢出,封板经连接钮与另一分板体相连,结构见图10。

图10 可自由伸缩侧板设计

两块分板体之间通过自由伸缩来吸收管束的热膨胀位移,避免管束热变形破坏的发生。这种“柔性”的连接方式可以使管束侧板在机组启停或恶劣工况下吸收管束的热膨胀,从而使再热器管束不发生热变形损坏。

4.7 防水蚀设计

MSR的蒸汽入口、蒸汽分配板等部件位置处于汽液两相流的工况状态,冲刷腐蚀现象较为严重,为此采取以下主要措施预防湿蒸汽对MSR的冲刷腐蚀:

(1) 冷再热管道采用不锈钢材料。

(2) MSR进口接管采用耐腐蚀的合金钢材料。

(3) MSR壳体暴露在湿蒸汽的区域堆焊不锈钢衬板进行防护。

(4) 汽水分离器的分离元件、流量分配器、支撑结构和疏水收集槽等与湿蒸汽接触的部件采用不锈钢材料。

(5) 第一级再热器蒸汽室封头内堆焊不锈钢衬板。

(6) 再热器管束材料采用TP439铁素体不锈钢翅片管。

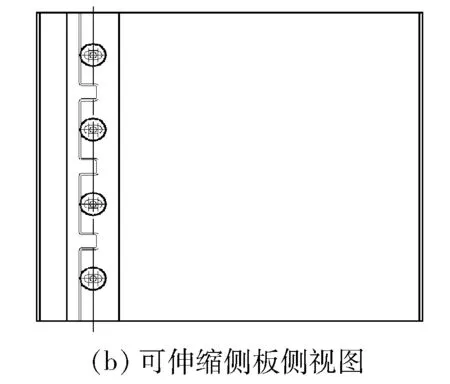

4.8 支座热膨胀分析

MSR支座由1个固定支座和3个滑动支座组成。在设计支座时,既需要考虑壳体热膨胀位移,同时还应满足设备运行时筒体因上部温度高、下部温度低而呈现出“拱形”变形的要求。通过数值方法可以很好地计算出热膨胀大小,见图11。

图11 有限元方法计算热位移

因此,在支座热膨胀方向上留有适当的膨胀间隙,使支座能够在此空间内自由膨胀。在固定支座底板外侧设置有固定块,限制支座轴向、侧向位移。由于中间两支座均不采用地脚螺栓固定,可以使支座在竖直方向有一定抬升空间,以满足因筒体中部“上拱”而发生的支座上抬要求。

5 结语

MSR是核电站常规岛系统中的重要设备,其设计、制造难度都比较大。通过新型百万千瓦机组MSR的自主化研制,已经成功掌握大型双管束、四流程MSR设计制造中的关键技术,使得国产MSR的可靠性和经济性都有了很大程度的提高;但由于设计经验不足,在诸如汽水分离器优化设计、国产材料的替代选用等方面,还有待设计人员去进一步地深入研究。