塔贝拉水电站超大型波纹管伸缩节现场制作安装技术

2018-08-07岳廷文,金胜,万天明

岳 廷 文,金 胜,万 天 明

(中国水利水电第七工程局有限公司 机电安装分局,四川 彭山 620860)

1 概 述

波纹管伸缩节作为管道中的柔性系统,其主要作用是补偿管道因温度影响或不同地基的沉陷引起的热胀冷缩、位移变形,其核心元件是不锈钢金属波纹管伸缩节。在运行过程中,波纹管伸缩节除产生位移外,还要承受工作压力,因此,其也是一种承压的弹性补偿装置,故保证其安全、可靠地工作十分重要。

塔贝拉水电站四期扩建项目装机3台,单机容量为470 MW,总容量为1 410 MW,由一趟引水钢管联合供水。原钢管直径为10 973 mm,埋设于山体内,通过洞口外新增波纹管伸缩节后,由一段倒锥管渐变扩大为直径13 000 mm的主管,再通过4个岔管分为3条发电洞和2条泄洪洞。洞内引水压力钢管设计直径D=10 973 mm,设计水头H=165 m,HD值=1 811 m2>1 500 m2,已属于超大型波纹管伸缩节范围。由于受港口起吊重量、长距离道路运输等参数的限制,该电站的波纹管伸缩节包括压波、焊接、水压试验等均在现场进行。笔者对各个重要环节的控制进行了分析解剖,可供设计、施工等同行参考。

2 结构设计资料

高程:400 m以下;工程所在区域夏季炎热,3~7月平均气温为21.7 ℃~31.5 ℃,最高可达40 ℃,12月至次年2月较寒冷,月平均气温为13 ℃~15.5 ℃,昼夜温差大,夜间最低可至0 ℃。空气平均湿度为80%。温度变化:±20 ℃;波纹管伸缩节内的介质:水;pH值:7.4;波纹管伸缩节内的设计流速:发电时为13.96 m/s(引用流量为1 320 m3/s),泄洪时为23.26 m/s(泄洪量2 200 m3/s);地震设防烈度为VIII度(基本地震加速度为0.25 g)。

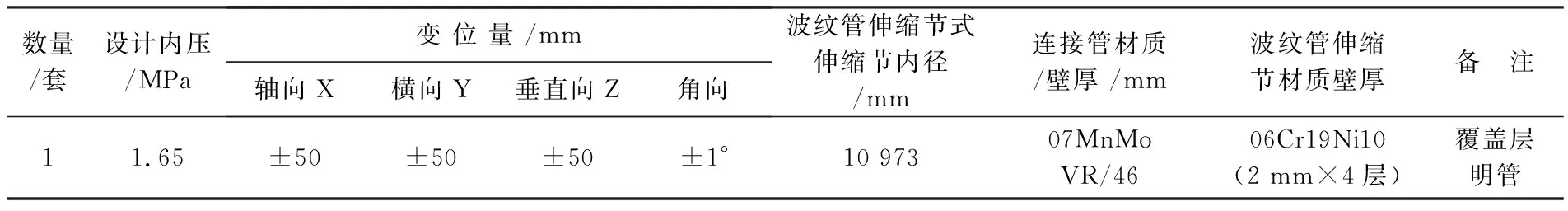

主要参数见表1。

设计4层、壁厚为2 mm的06Cr19Ni10不锈钢重叠压制,波数为3道,波距为80 mm,波高为120 mm,详见图1。

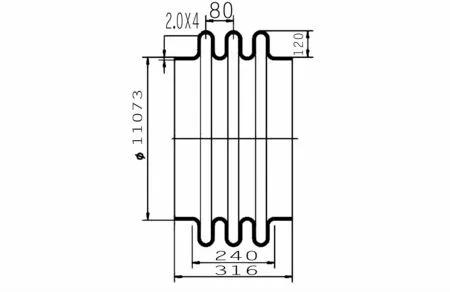

表1 波纹管伸缩节主要参数表

注:总变位量为表1中正负量之和。

3 现场压波

3.1 建立平台

现场施工场地没有制造厂内的大型旋转制作平台,因此,如何推动波体稳定旋转是一个需要解决的难题。结合现场情况,项目部技术人员经过多次反复进行技术讨论,最终确定在现场吊车覆盖范围内设置一个混凝土钢平台,平台面积为15 m(长)×15 m(宽),以满足波纹管伸缩节直径需要,铺上δ=20 mm厚的钢板并用水准仪进行测量,调整高程误差在±3 mm以内,加固牢固。

在钢平台上布置一台压波机以及6个钢支墩,每个钢支墩顶部设置2根径向托辊,其高度和压波机托辊保持一致,如此实施压波机的主从动轮在旋转时就很容易带动钢管整体旋转,从而形成旋转制作平台。

图1 超大型波纹管示意图

3.2 不锈钢的焊接

计算每层不锈钢的周长,将4层、2 mm厚的不锈钢从内到外依次组装焊接,焊接采用TIG焊,焊接前清除其表面的油污、铁锈等杂物,确保氩气的纯度,做好防风工作以保证焊接质量。由于其只有2 mm的薄壁,故对接焊缝采用不开坡口、单面一次焊透的工艺。

4层不锈钢重叠组装后,使用专用工具压紧并在组装端头每间隔500 mm焊接100 mm的加固焊。由于其整体强度满足不了圆度的需要,在压波前必须用工装加强其强度方能满足压波需要。用卷制好的、宽度b=150 mm、厚度δ=20 mm的圆弧形钢板(属于临时工装)间断焊接固定在不锈钢圆弧轴线两端头,加固牢固后其内部用米字型无缝钢管进行支撑,调整不锈钢钢管的圆度至规范范围内,并使不锈钢钢管保证一定的刚度,避免其在压波过程中滑动。

3.3 现场压波

用60 t门式吊车将不锈钢管吊放到托辊上,按照图纸调整好尺寸,准备压波。

启动压波机,将主动轮对准压制线,使主动轮顶住钢管内壁开始旋转。为防止阴波凹陷,手动调整管坯外壁上下从动轮5~10 mm范围内辅助轮的位置。为防止管壁打皱,首先分别在中间线处和上划线上侧滚出深度为10~15 mm的凸起,然后在上下从动轮之间用主动轮循环滚压,将每圈的给进量控制在8~10 mm,滚出波纹。重复以上步骤,从下到上依次压制3道波纹。

4 不锈钢和高强钢的焊接

为确保不锈钢(06Cr19Ni10)和高强钢(07MnMoVR)的焊接结合性满足要求,保证焊缝的塑性、韧性以及抗裂性,首先在高强钢一侧采用不锈钢焊条进行堆焊,以达到在自由状态(拘束度极小)的情况下完成不锈钢金属的隔离层焊接,该堆焊部分焊接完毕需进行表面检查,如发现有裂纹,则需用磨光机打磨后再焊补直至裂纹清除,最后再进行堆焊层和不锈钢的焊接。如此实施即可达到在拘束条件下进行同种材质钢材的焊接,可以避免或减小不锈钢和高强钢异种材质接头焊接产生裂纹的倾向。

5 内套管的安装及水压试验

超大型波纹管伸缩节的单节在制造厂内制作完毕需进行水压试验。试验压力为设计工作压力(1.65 MPa)的 1.5 倍,即最高水压试验压力为2.4 MPa。

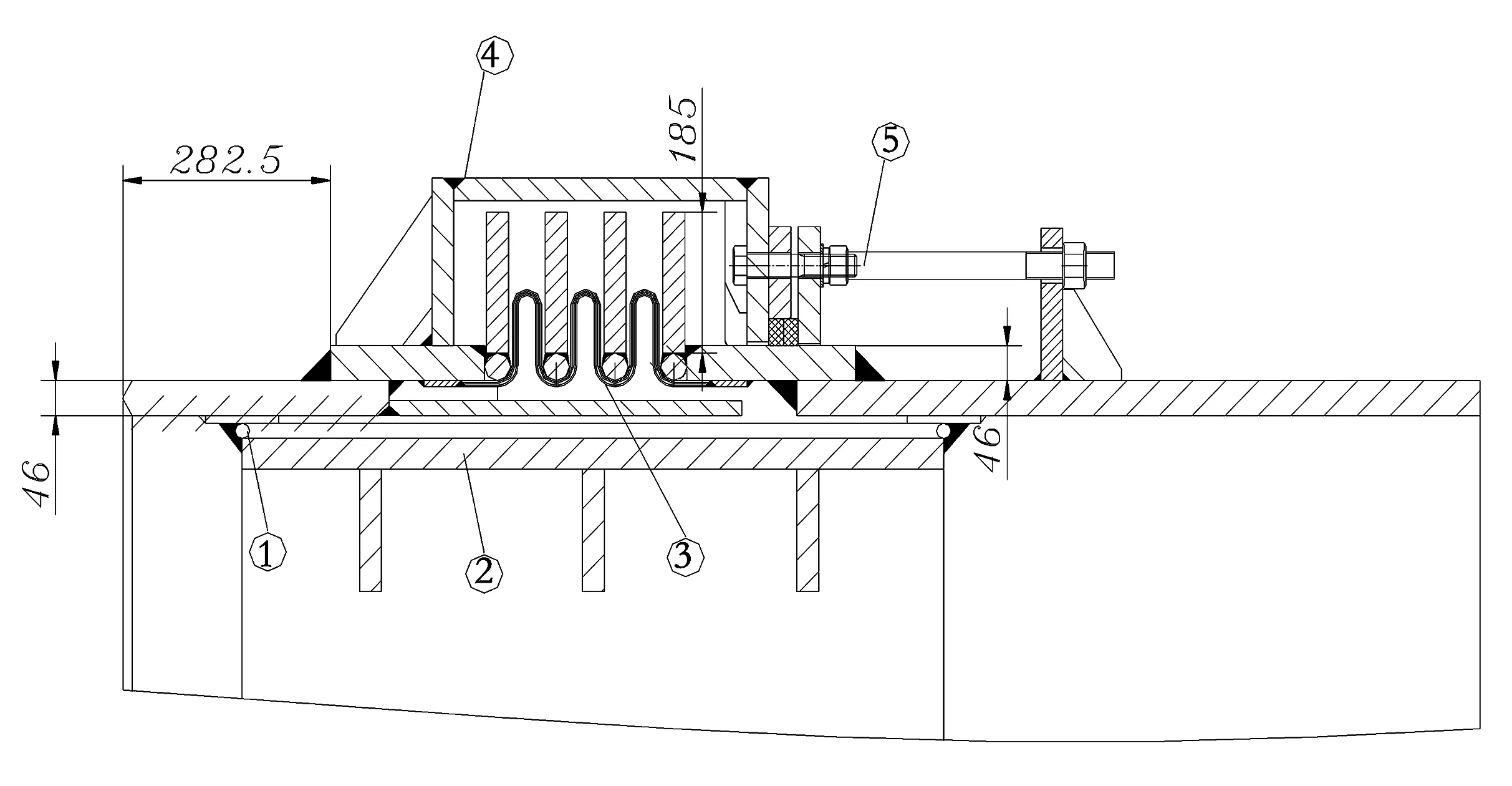

5.1 打压方案的确定

波纹管伸缩节的水压试验目的主要是检查波纹部分的设计与施工质量。如果将管节整体进行水压试验,则需要在两个端头设置直径为10 973 mm的闷头或者通过额外增设过渡锤,减小直径,安装小直径闷头,但这两种方式的成本花费极高,故最终经技术讨论后决定在钢管内部设置一直径为10 933 mm(直径比波纹管伸缩节内径小20 mm)、长度为1 000 mm、δ=40 mm的钢管作为一个专用打压筒,再在打压筒两端各贴加厚度δ=20 mm、宽100 mm的环条板进行水压腔室封堵焊接,使其与波纹管伸缩节共同形成一密封的容器。为保证打压内衬具有相当的刚度,经计算,在内衬管内壁加装3层δ=30 mm、h=500 mm的加劲环,以满足水压试验的需要。水压试验密封腔室结构见图2。

5.2 水压试验的实施

先将波纹管伸缩节承受的水压缓慢升至设计压力 1.65 MPa ,保压 10 min,检查无异常后继续缓慢升压至试验压力 2.4 MPa。根据工程师的要求,按照美国土木工程师协会ASCE79标准保压120 min检查无异常后再缓慢降至设计压力,保压 30 min,最后缓慢降至0 MPa。在水压试验过程中波纹管伸缩节无渗漏、无可见的异常变形、无异常响声,试验结论为合格。

1.封口圆钢;2.打压内衬筒;3.不锈钢波纹管;4.保护铠甲;5.伸缩螺杆图2 水压试验密封腔室结构示意图

6 结 语

通过对塔贝拉水电站超大型波纹管伸缩节现场制作安装技术进行研究与应用,积累了在水电站引水发电系统超大型波纹管伸缩节现场制作、安装技术的施工应用经验,可为日后同类大型波纹管伸缩节制作安装提供指导,并在今后同类水工金属结构制作中推广和应用。同时,该技术也将改变波纹管伸缩节制作的传统思维:大型波纹管伸缩节在一定的客观条件下也可以在施工现场制作,而不是一定要在生产厂家制作。如此实施可解决道路运输受空间、重量限制的难题。