南湃水电站混凝土面板堆石坝填筑质量控制

2018-08-07李强,张光生,王铁

李 强,张 光 生,王 铁

(中国水利水电第十工程局有限公司,四川 都江堰 611830)

1 概 述

南湃水电站位于老挝万象省北部,距万象市249.5 km。坝址位于湄公河的Ⅰ级支流南俄河支流——南湃河上游峡谷中。整个枢纽由面板堆石坝(CFRD)、开敞式溢洪洞、电站进水口、引水隧洞、压力钢管、电站厂房等组成,总库容2.059亿m3,总装机容量86 MW。混凝土面板堆石坝最大坝高97 m,坝顶高程1 145 m,坝顶长度为230.5 m,坝体填筑总量约131万m3。

2 坝体填筑料设计标准

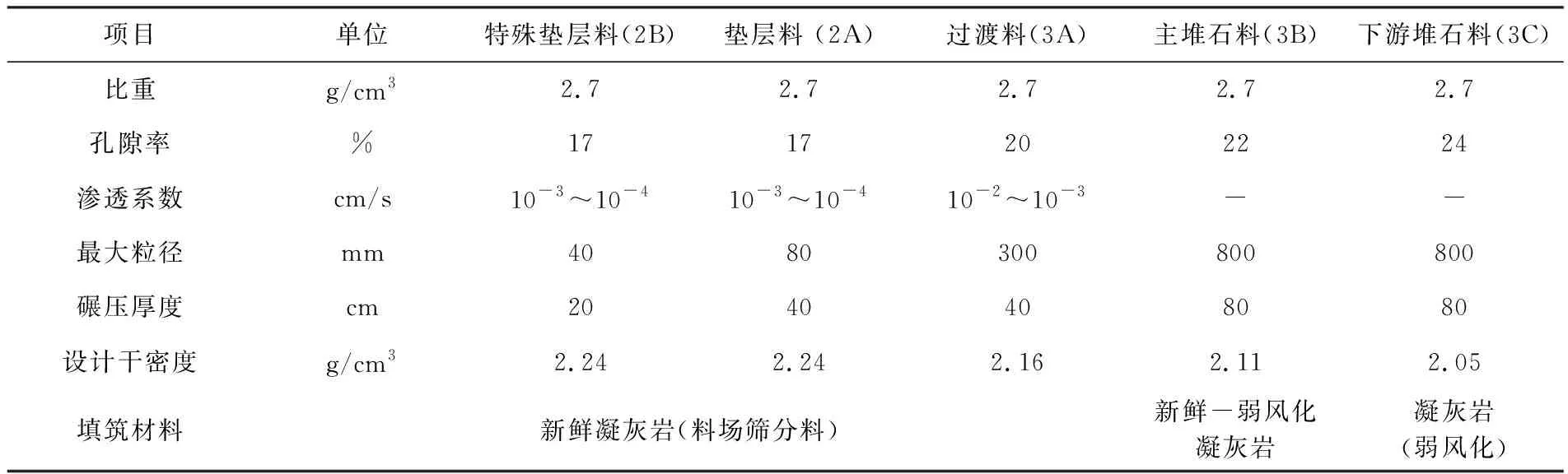

坝体分为上游铺盖区(1A)、盖重区(1B)、特殊垫层区(2B)、垫层区(2A)、过渡区(3A)、主堆石区(3B)、次堆石区(3C)、下游块石护坡(3D)及混凝土面板(F)。填筑料设计标准见表1。

3 填筑施工参数的确定及控制

表1 坝体主填筑料设计标准表

3.1 大坝填筑施工参数的确定

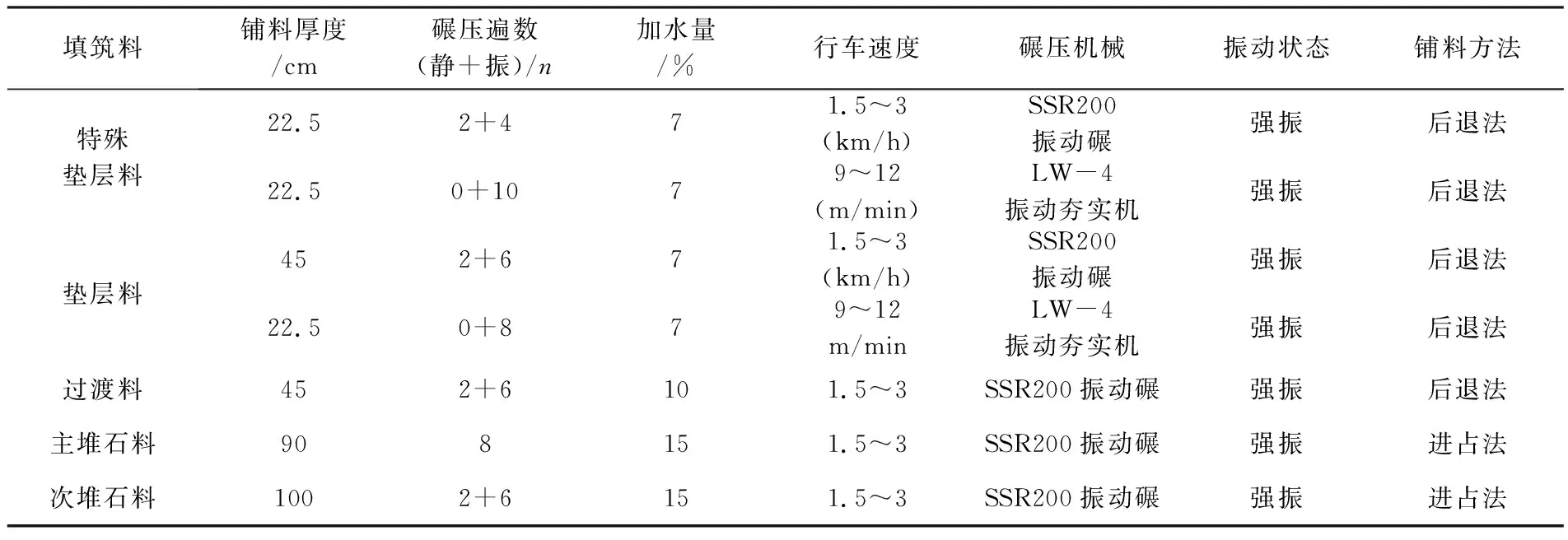

根据面板堆石坝的相关规范和设计要求,大坝正式填筑前必须进行生产性复核试验,按照试验成果确定大坝各种坝料的施工参数,从而确定坝体填筑设计压实标准的最优参数,检验规定的压实干密度、空隙率等参数是否满足设计要求;选择适宜各种填料的机械组合确定铺层厚度、压实厚度、振动碾重量、碾压遍数、行车速度、振动频率等参数;研究并完善填筑的施工工艺和措施,制定填筑施工的实施细则;确定坝体填筑施工质量控制和质量检测的方法和要求。南湃水电站生产性试验成果见表2。

3.2 大坝填筑施工质量的控制

3.2.1 严格控制分区

面板堆石坝不同的区域由不同的材料构成,不同的材料在不同的区域起着不同的作用。因此,控制坝体分区填料尤为重要。一定要加强测量放样工作,只有正确合理的放样才能确保分区的准确性,放线后采用明显的标志固定好分区并做好技术交底工作。

3.2.2 卸料和摊铺

主堆石料、次堆石料采用进占法卸料,将坝料卸在推平但尚未碾压平台的前沿1.2~1.5 m 范围内,该方法的实施有利于工作面的推平整理,以提高碾压质量;同时,细颗粒与粗颗粒料间的嵌填作用有利于提高压实干密度。特殊垫层料、垫层料、过渡料采用后退法卸料,以减少物料分离。施工过程中采用推土机推平料堆,对局部分离的骨料利用挖土机配合人工清除。

表2 生产性试验成果表

3.2.3 层厚控制

在铺料过程中,通过尺量控制铺料厚度。主、次堆石料铺设完成后采用定点方格网 (20 m ×20 m)测量控制铺料的层厚及平整度;对超厚部位须推薄处理,铺料厚度要求不超过设计铺料厚度的±10%。

3.2.4 坝料加水

根据设计要求和生产性试验确定的特殊垫层料(2B)、垫层料(2A)的加水量为7%。采用堆料场加水满足设计和试验要求的加水量后装车至施工现场;过渡料(3A)加水量为 10%,其中坝外加水7%,坝内洒水3%,采用移动洒水车在坝面推平后进行洒水补充,根据洒水车装水量确定洒水面积;主堆石料(3B)、次堆石料(3C)加水量为 15%,其中坝外加水 10%,坝内洒水5%,采用移动洒水车在坝面推平后进行洒水补充,根据洒水车装水量确定洒水面积。

3.2.5 碾压施工

碾压采用进退错距法,在主堆石料区标识出明显的碾压轨迹,以方便振动碾操作人员参照标识进行碾压;同时,结合现场指挥和建设与监测信息管理系统,做到坝面碾压区域无漏碾、欠碾,严格控制碾压机具的行走速度和振动频率。

4 填筑施工质量的控制

4.1 料源质量控制

4.1.1 坝料的开采和利用

(1)有用料的鉴定。覆盖层剥离完成后,根据设计坝料地质特性要求,由监理单位组织参建各方进行有用填料的鉴定,按界定的渣料种类在开挖现场设置有用料、无用料标识牌并进行分类挖装运至堆料场分类堆存。

(2)堆石料开采爆破试验。通过爆破试验获得适用各种坝料级配的钻爆参数。各种料源爆破施工后、上坝前必须检查其是否满足级配要求,装车时对少量超大直径的块石需要剔除并用于坝后坡护坡使用,分类堆存。

(3)超径石料的处理。超径石料须进行二次处理,尽可能采用液压冲击锤解小,然后与新爆破的合格石料混合装车。

(4)试验检测 。定期对开挖料进行筛分试验,检测其级配是否满足设计要求。如发现不满足设计要求时,则须及时调整钻爆参数,使开采的坝料级配达到要求。

4.1.2 坝料回采质量控制

(1)坝料回采采用的施工方法。料场有用料采用自下而上分层的方式堆存,严格按照渣料管理办法在指定地点进行有用料的回采,回采料分层取用,严防颗粒分离,确保有用料回采的质量。

(2)回采料采用的质量控制措施。①粗细料分离处理。针对部分3D料场坝料存在粗细料分离的情况,为满足设计技术要求,在3D料回采过程中将原堆存料进行混合掺拌后再进行上坝,对每车掺拌料进行跟踪,料源级配不合格绝不允许上坝。②超径石的处理。对料场超径石采用破碎锤解小分散后混合装车的方式。③坝料的运输管理。上坝料按不同料场和坝料分区对每台运输车辆设置坝料标识牌,防止不同上坝料混装、误装。同时,充分利用运输车辆监控系统对不同取料部位、不同上坝料的车辆进行统一规划 ,由现场分控站实时监控运输情况,保证上坝料运输的准确性 。

4.1.3 垫层料的加工与质量控制

大坝2A特殊垫层料、2B垫层料从坝前凝灰岩料场开采,经左岸砂石加工系统加工生产。垫层料的质量控制措施主要有:按规范对加工形成的垫层料进行检测,如果筛分级配不满足设计要求的指标则需进行进一步的处理,适量掺和细颗粒料(或)粗颗粒料,直到加工料达到设计指标。

4.2 坝体分区及岸坡结合部的处理

4.2.1 坝体分区交界面

对于坝体各种填料分段填筑的结合部位,采用反铲或装载机剔除结合部的超径石,将集中的粗颗粒进行分散处理;碾压时,进行跨缝碾压并将碾压遍数控制在10遍。

4.2.2 岸坡结合部位

(1)反 坡。岸坡局部出现反坡时,尽量将其处理成顺坡后再填筑;对于不易处理的局部反坡 ,按设计要求先填混凝土或采用浆砌石修复成顺坡后,再进行坝料填筑。

(2)堆石体与岸坡或混凝土建筑物接合部位。按设计要求填筑岸坡过渡料,碾压时增加2遍,尽可能地使振动碾沿岸坡方向碾压;对于振动碾难以碾压到的部位,采用平板振动器或小型打夯机夯实。

(3)岸坡夹层。首先挖除岸坡夹层中的冲积杂物,然后用垫层料分层填筑并用平板振动器夯实,再填垫层料和过渡料,最后进行堆石料的填筑。

4.2.3 坝体分期分段结合部位

坝体新老填筑层和大坝料区交接缝的结合部位是大坝填筑的薄弱环节,必须重点进行控制。所采取的处理措施:对因设计需要而分期填筑形成的先期块与后期块施工结合缝,先期填筑区块的坡面采取台阶收坡方法施工;先期填筑料在保证安全的条件下尽量碾压到边,使边坡上的松散填筑料减小到最低限度;后期填筑时,将先期填筑体坡面用反铲清除其表面的松散料,并将其与新填筑料混合,然后一并碾压。

5 试验检测

5.1 试坑灌水法检测

大坝填筑施工过程中,采用试坑灌水法对各种分区的坝料进行干密度、孔隙率(根据干密度及比重关系式换算得出)、颗粒级配及渗透系数等项目的检测。各种坝料检测项目、检测频率均按照规范和设计要求执行。一旦发现检测指标未达到设计要求时,分析并查找原因,包括碾压设备性能、铺料厚度、粗粒料集中或料性改变等,及时采取相应的处理措施,如补压、减薄铺料厚度、粗粒料挖除处理或根据料性重新测定堆石料干密度等。

检测结果表明:大坝从2014年10月正式开工填筑至2015年10月全部完成填筑至1 141.5 m高程,大坝各种坝料填筑质量经检验试验后均满足设计及规范要求。

5.2 参数控制法

由于面板堆石坝主、次堆石料试验挖坑耗时长、影响填筑施工进度,且因检测点数较少而造成检测代表性不足,为进一步加强和加快大坝堆石体压实质量检测,大坝填筑施工的同时采用了参数控制法加强流程管理和过程控制,实行专人负责,从制度抓起,充分利用控制信息系统,严格控制每一个施工参数。从施工检测结果分析看,只要各项施工参数控制到位,大坝堆石体密度、孔隙率等各项指标均能满足要求。参数控制法具有实施简单、可操作性强、效率高等特点,配合试验检测能快速达到极佳效果。通过对填筑验收单元跟踪检测,检测时逐层分单元进行,合格率达到100%。

6 结 语

南湃水电站建设形成了程序化、规范化、标准化的施工及管理体系。通过对坝料开采、加工过程进行严格的质量控制,保证了生产出的各种坝料质量达到设计要求;经过现场生产性试验,确定了科学合理的施工工艺和施工参数,为大坝填筑质量提供了技术保证。通过以上措施的实施,有效保证了南湃水电站面板堆石坝的施工质量。目前电站已蓄水发电,坝体的渗水、沉降等指标满足设计要求,电站运行正常。