安检用X射线管高压测试平台设计

2018-08-07,,

,,

(公安部第一研究所, 北京 100048)

X射线安检机是现阶段常见的安全检查设备, X射线管的质量直接决定了整机的性能和寿命。因此,在X射线安检机的生产过程中,对射线管进行测试是必不可少的环节,其中耐压强度测试更是判断射线管性能好坏的直接依据。高稳定度、低纹波的高压测试平台决定着测试结果的有效性。笔者介绍了一种采用高频逆变、倍压整流、脉宽调制、数字控制等技术研制的,安检常用的160 kV/3 mA X射线管生产用高压测试平台。

1 系统总体设计方案

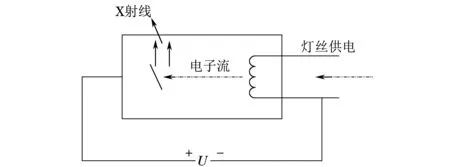

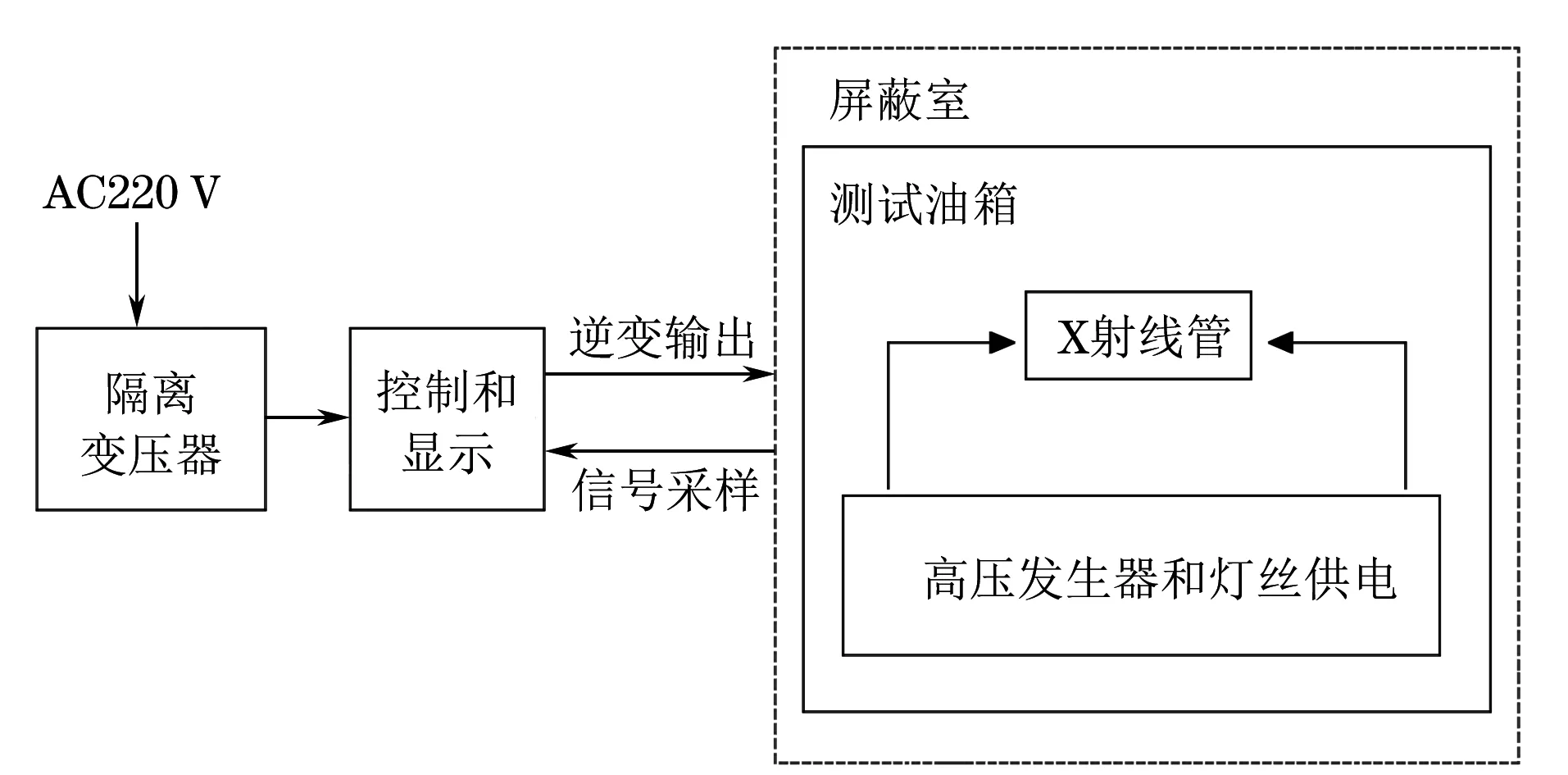

X射线管主要包括高压发生器和灯丝电源两部分(见图1),其中高压发生器主要给X射线管阴极和阳极靶两端施加一个高压电场,灯丝电源主要用于灯丝加热,这样灯丝上活跃的电子在高压电场的作用下会形成一个高速电子流轰击阳极靶,从而产生X射线[1]。为了达到和实际使用相近的工作条件,该测试平台在研制中除了设计高压发生器,还加入了灯丝供电电源。X射线管高压测试平台结构示意如图2所示,为了测试过程中的电气安全和射线防护,高压和射线管均放置在一个专门的铅屏蔽室内,通过接口电缆与外部控制相连。

图1 X射线管工作条件示意

图2 X射线管高压测试平台结构示意

2 高压发生器电路设计

在电压等级比较高的情况下,高压发生器的设计常采用先通过升压变压器进行一次升压,然后再通过倍压电路进行二次升压,从而达到目标电压的目的,平台也采用该成熟的升压方案。为了避免测试平台自身的打火和微放电现象,需要提高绝缘屏蔽性能,以及提高使用时的测试精度,笔者采用正负双极倍压来达到系统所需要的电势差。高压发生器拓扑结构示意如图3所示,变压器设计为升压后输出6 kV,这里采用8级倍压。基于倍压原理可知,在输出端每一级输出的电容电压基本是变压器副边电压的2倍,从而得到其最高的正负电压均为96 kV,电势差约为192 kV。平台曝光参数为160 kV/3 mA,在采样网络对输出正负高压和管电流进行采样后,通过接口电缆将数据送到控制系统,在控制系统的调节下,达到所需要的电压和管电流,这样就形成了一个精确的闭环控制。

采样网络中高压部分采用1∶200 00的分压方案,管电流采用1 kΩ的高精度电阻进行电压转换。

图3 高压发生器拓扑结构示意

3 高频逆变功率电路和控制电路设计

测试系统高压和灯丝供电部分均采用高频逆变电路来实现。系统接入220 V市电,在经过整流滤波等过程转化为直流后,分为两个支路,一路给高压高频逆变电路,一路给灯丝电源高频逆变电路;在高压逆变部分采用双管正激拓扑对直流进行高频逆变,产生的方波输入到升压变压器的原边,进行第一次升压。灯丝电源部分采用的是半桥逆变,产生满足要求的灯丝电压和电流,从而满足X射线的射出要求。

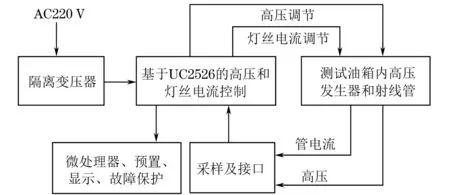

采用模拟和数字结合的方式控制整个系统,主要分为逆变控制,以及故障保护、参数预置和显示等功能实现。高压和灯丝电源逆变闭环控制方面以UC2526为核心,通过对输出高压和灯丝电流的实时采样,来对输出脉宽进行实时调整,从而控制输出高压和管电流的稳定,其中故障保护、参数预置、显示以及其他一些辅助功能均通过以TMS320F2808处理器为控制核心的方式实现,系统控制结构框图如图4所示。

图4 系统控制结构框图

4 研制结果

通过对各个部分的设计和调试,最后成型的高压测试系统外观如图5所示。

图5 高压测试系统外观

图6 系统上电到160 kV/3 mA时的实时状态显示

按照设计要求,对系统逐步上电到160 kV/3 mA的状态,经过多次测试后一切正常,图6为控制器的实时状态显示。

从图6可知,设计的控制完全满足要求,并且控制精度和稳定度也都满足预期。为了进一步检测该系统的性能,对其他一些指标均做了测量(见图7~10)。

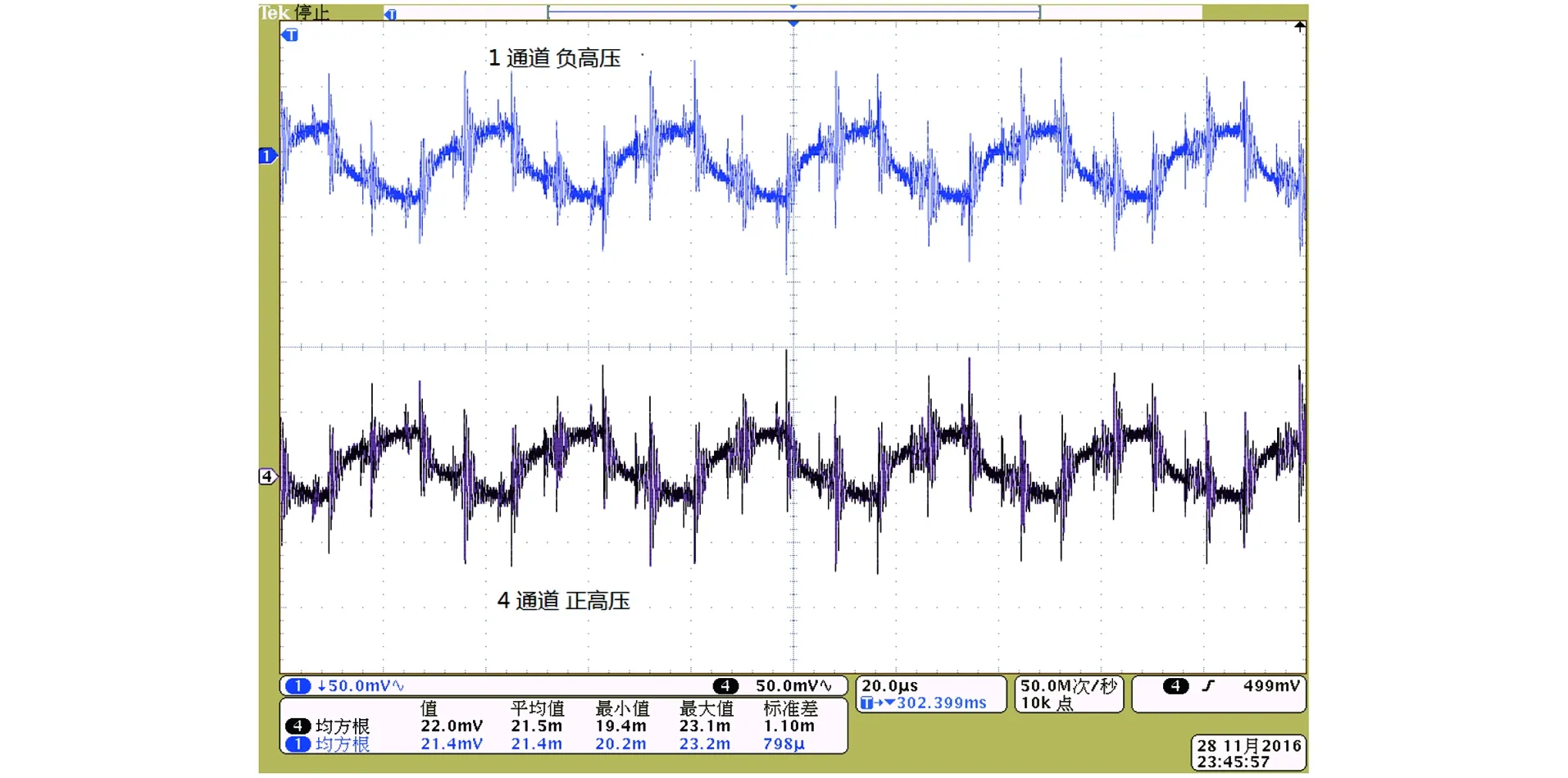

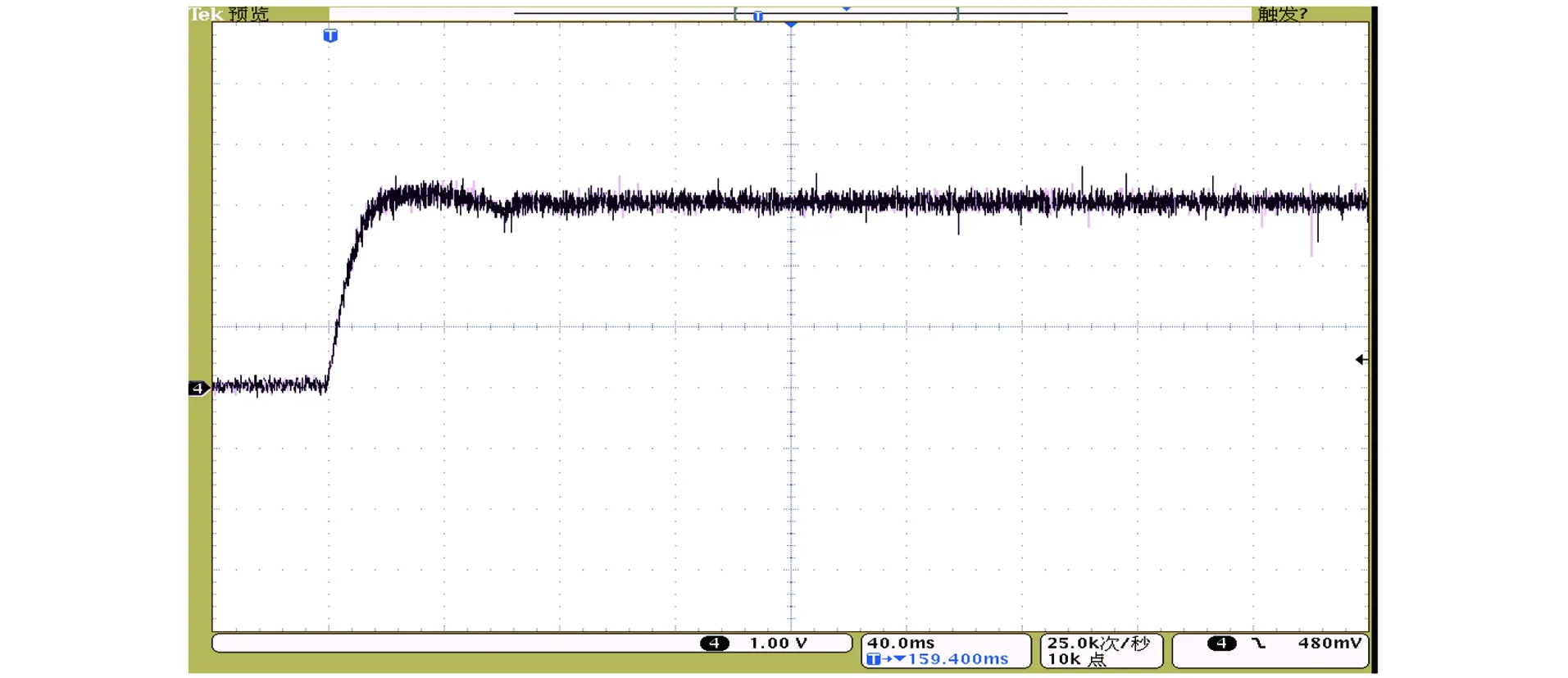

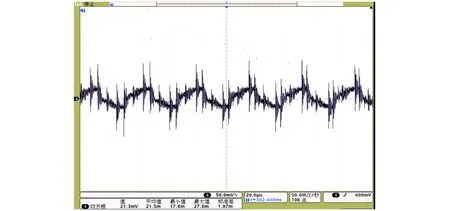

从图7~10可以看出,在1∶200 00的分压下,正负高压在100 ms内达到4 V的稳定值,同步性好,采样高频纹波约为21.4 mV,精度误差为0.535%;管电流在1 kΩ电阻采样下,40 ms内达到3 mA的稳定值,管电流高频纹波为21.5 mV,精度误差为0.717%。并且在多次长时间的试验测试后,该平台未发现打火、微放电等问题,没有对射线管本身的测试结果造成影响。

图7 正负高压稳定过程

图8 正负高压纹波

图9 管电流稳定过程

图10 管电流纹波

5 结语

该安检X射线管高压测试平台采用了高频逆变,倍压、脉宽调制技术,数字控制等技术。最终结果满足最大160 kV/3 mA的高稳定度和高精度的输出,精度误差均小于1%,经过实际生产使用,完全满足使用要求。