基于脉冲涡流的管道内检测系统设计

2018-08-07,,,

,,,

(1.中国特种设备检测研究院,北京 100029;2.成都工业职业技术学院,成都 610000)

管道是能源输送的重要工具之一,长年运行的油气管道在应力、磨损、腐蚀等自然因素或人为因素的损坏下,逐渐出现各种缺陷,有些缺陷对管道的正常运输工作构成威胁,一旦管道发生事故或者泄漏,所造成的经济损失及对环境造成的巨大污染将无法估量[1-2]。因此对管道进行定期的安全检测十分必要。目前,对管道的在线、在役检测的要求越来越高,漏磁检测作为一种成熟的油气输送管道内检测技术,已经能够准确检测出油气输送管道的金属损失,但对管道内外壁缺陷的检测灵敏度相近,对于管道内外壁缺陷无法精准地区别。而涡流检测技术可对管道内壁缺陷进行识别,能区分管道内外壁缺陷。笔者通过对涡流检测装置的研制,实现了对管道内外壁缺陷的检测与评估[3]。

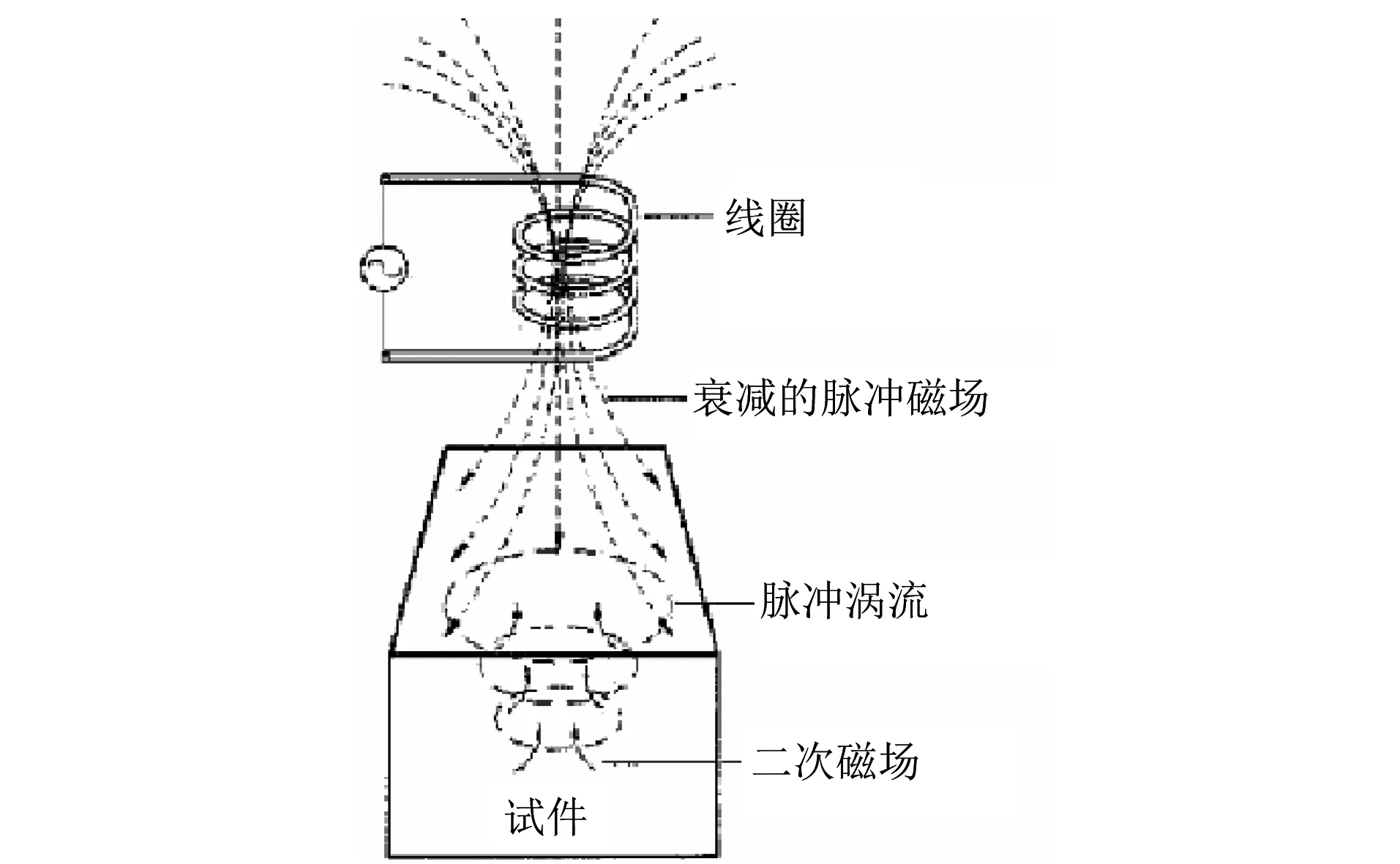

1 脉冲涡流检测原理

脉冲涡流检测技术(Pulsed Eddy Current,简称PEC)属于涡流检测技术的范畴。广义上来讲,只要激励信号是一个基于涡流检测原理的瞬态能量,就属于脉冲涡流检测,激励信号的波形并不拘泥于方波。但目前为了便于研究,激励信号基本采用方波信号。脉冲涡流检测系统通常在检测探头的激励线圈两端加载一个具有一定占空比的脉冲方波信号作为系统的激励信号,激励线圈中产生与激励脉冲信号对应的周期脉冲电流,该周期的脉冲电流会在激励线圈周围感应出一个快速衰减的脉冲磁场。当检测探头靠近被测试件时,激励线圈周围的脉冲磁场在被测导体试件中感应出瞬时的脉冲涡流,随着此脉冲涡流向被测导体试件内部传播,被测试件内部感应出一个快速衰减的涡流磁场,该磁场在检测元件上感应出随时间变化的瞬态感应电压信号,根据瞬态感应电压的变化即可对被测试件上的缺陷信息进行分析[4]。

图1 脉冲涡流检测基本原理

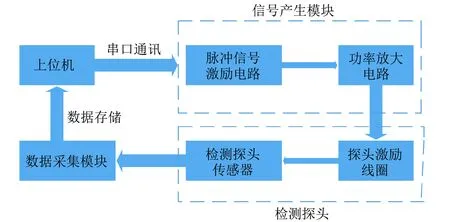

图2 脉冲涡流管道内检测系统的总体方案框图

2 系统设计

2.1 系统总体设计

设计的基于脉冲涡流的管道内检测系统主要由脉冲激励信号发生模块、功率放大模块、探头模块及数据采集和处理模块组成。基于脉冲涡流的管道内检测系统的总体方案框图如图2所示。系统的脉冲信号激励电路以带有脉冲宽度调制(PWM)的MSP430F149单片机为核心,通过LabVIEW软件程序设计实现上位机与之通讯,控制脉冲信号激励电路的启动、停止及激励信号相关参数的设定。由于系统脉冲信号激励电路产生的信号功率较小,若将该激励信号直接加载到检测探头激励线圈两端,不足以激励出检测所需的磁场强度,故系统在激励信号电路后端设计了功率放大电路。将经过功率放大的脉冲信号加载到探头的激励线圈,当探头靠近管壁时,在管壁激励出脉冲涡流,检测探头的传感器感应到管壁上各种缺陷引起的信号变化,并将检测到的信号输入数据采集模块,数据采集模块对数据进行采集与储存,最终上位机进行数据的分析处理。

2.2 脉冲涡流检测系统信号产生模块设计

2.2.1 脉冲信号激励电路设计

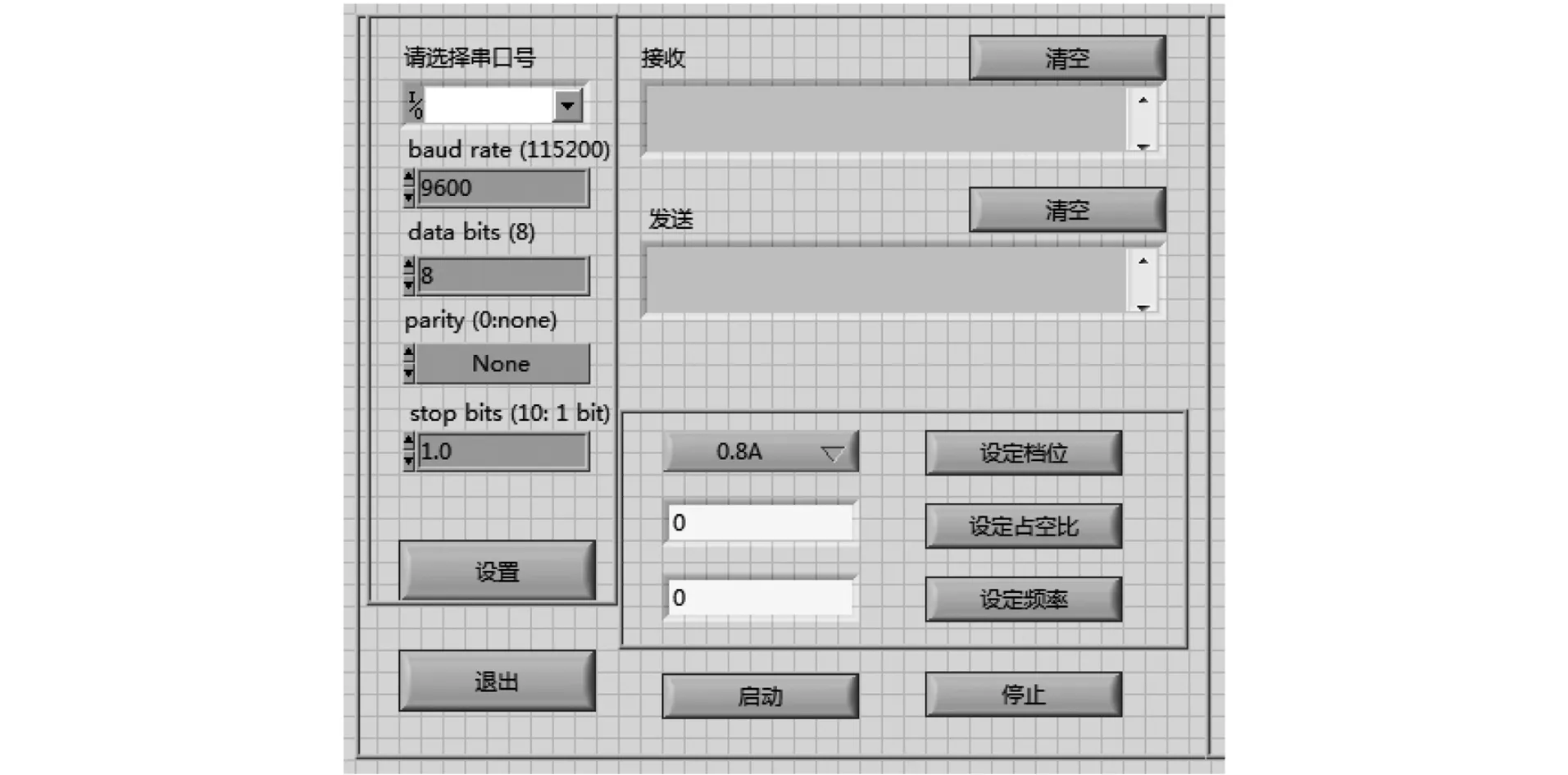

脉冲涡流检测系统有电压型和电流型两种激励形式[5],由于激励线圈中产生的磁场与检测探头激励线圈中的电流直接相关,故选用电流型激励进行设计。系统选用TI公司生产的MSP430F149单片机作为主控制芯片,MSP430F149中有两个16位定时器,2个中断向量,故可利用MSP430F149中定时器的比较模式产生PWM波。根据设计需求,单片机产生的PWM波通过减法器及运放产生幅值可变的正负脉冲方波信号。系统利用NI公司的LabVIEW软件编程实现上位机与单片机的串口通讯,方便进行脉冲激励电路的启停控制以及脉冲信号的占空比、频率、幅值等参数的设定,上位机脉冲信号参数设置界面如图3所示。

图3 上位机脉冲信号参数设置界面

2.2.2 功率放大电路设计

由脉冲信号激励电路产生的脉冲信号,电流幅值较小,若将该信号直接加载到探头激励线圈两端,不足以激励出检测缺陷所需的涡流磁场强度,所以脉冲信号激励电路后端需接一功率放大电路来增大激励电流[6]。根据脉冲涡流检测需求,功率放大电路需针对信号激励电路产生的电流进行信号放大,故选用电流反馈型功率放大电路对信号进行放大。

系统所设计的功率放大电路包括输入级、中间驱动级、功率输出级以及负反馈环节。电路输入级对输入信号进行差分处理,中间驱动级通过输入级输入的信号与负反馈环节输入的反馈信号的共同作用,产生驱动功率输出级的驱动电压,驱动电压驱动功率输出级对功率进行放大,负反馈环节输入端与功率输出级输出端相连,使电路形成闭环。

电路输入级选用东芝公司的2N3906/2N3904,可获得较低的输出阻抗和较高的输入阻抗,综合性能比其他组合方式优越,且结构简单。输出级选用大功率MOSFET(场效应晶体管)2SK1056/2SJ160,并以共源推挽放大方式连接,这样省去输出缓冲器,使得电路进一步简化。电路某电阻仅取220 Ω,可获得较好的综合性能。系统设计的放大电路对方波响应极好,转换速率较高。

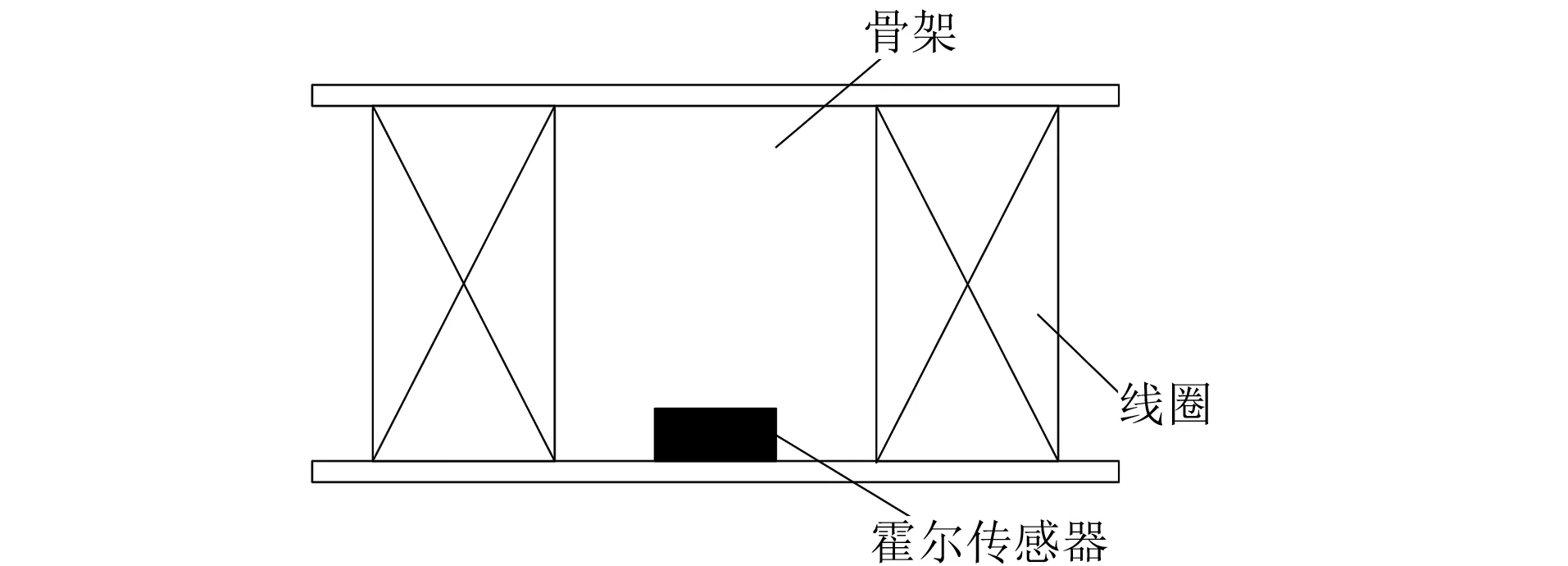

2.3 脉冲涡流检测系统探头模块设计

目前在脉冲涡流检测系统中,检测探头一般采用激励线圈与检测线圈或激励线圈与传感器的组合形式,且大部分系统采用的是激励线圈与检测线圈组合的形式来实现[7]。因考虑到检测灵敏度等因素,采用磁敏传感器霍尔元件UGN3503对脉冲涡流磁场的变化情况进行检测[8]。检测探头整体结构示意如图4所示。

图4 检测探头整体结构示意

通过试验验证及相关计算,最后确定系统探头的激励线圈尺寸为:圆形塑料骨架外径为26.1 mm,内径为9.6 mm,高为16.6 mm。绕制激励线圈所用的漆包线线径为0.31 mm,这种漆包线允许通过的最大安全电流为5 A,将其缠绕在上述型号的圆柱形塑料骨架上,共绕制了500匝。

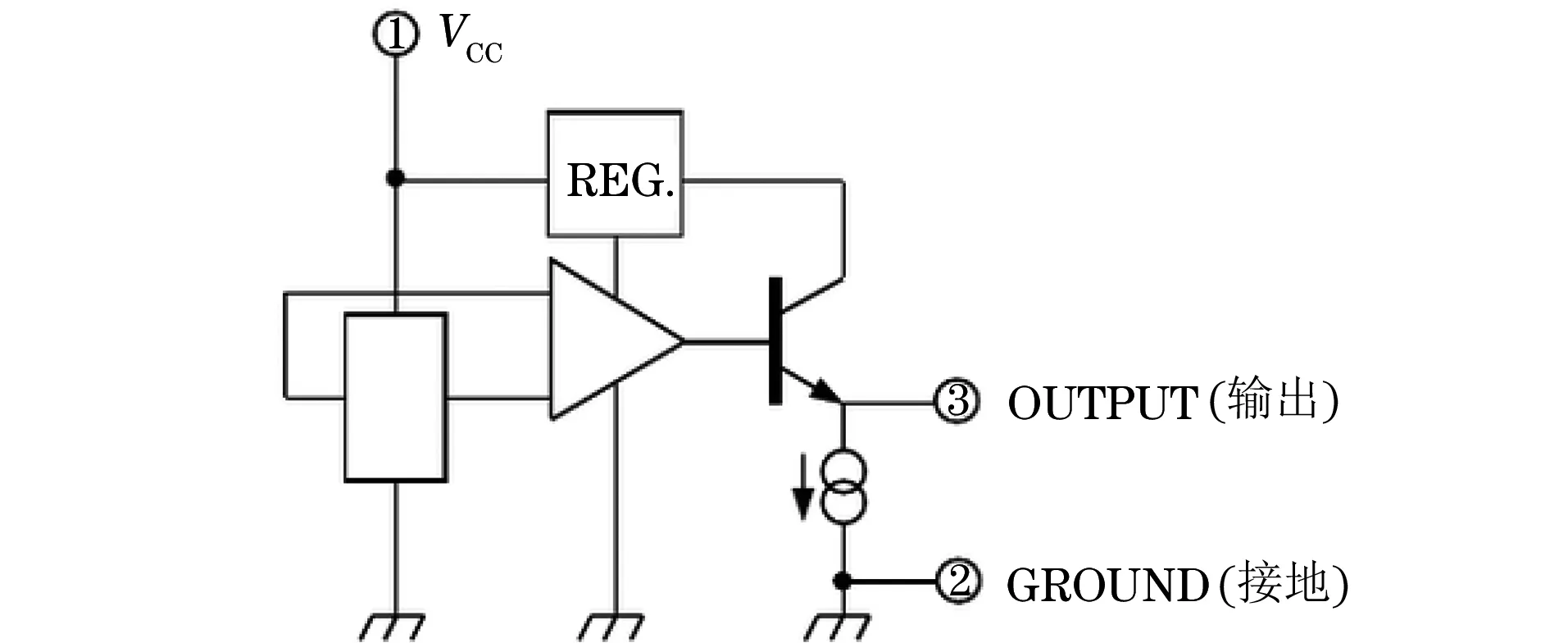

传感器是保证探头检测精度的一个重要因素。目前常用的有检测线圈、磁敏传感器、磁阻传感器、巨磁阻传感器和超导量子干涉器等[8],系统选用霍尔传感器UGN3503,该型号的霍尔传感器可以满足磁场量程的要求,具有良好的线性度且无磁场滞后效应,其内部结构示意如图5所示。

图5 UGN3503内部结构示意

2.4 脉冲涡流检测系统数据采集模块设计

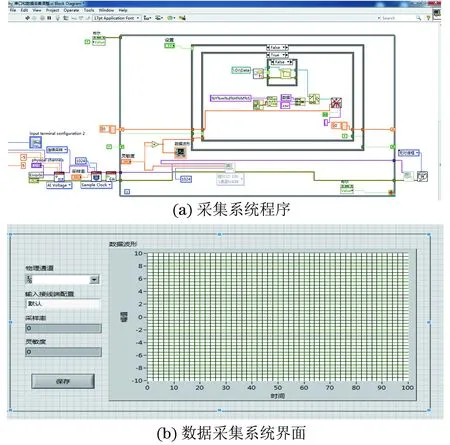

由于需要对检测数据进行保存及处理,且考虑到检测信号的特征,系统数据采集模块选用NI公司的USB-6218数据采集板卡进行数据采集,这是一款总线供电带隔离的USB M系列的多功能DAQ模块,在高采样率下也可以保持很高的精度[9]。并基于LabVIEW软件编写上位机数据采集程序,实现检测数据的采集及软件滤波功能,数据采集系统程序及其界面如图6所示。

图6 数据采集系统程序及其界面

3 基于脉冲涡流技术的管道内检测试验

3.1 试验平台

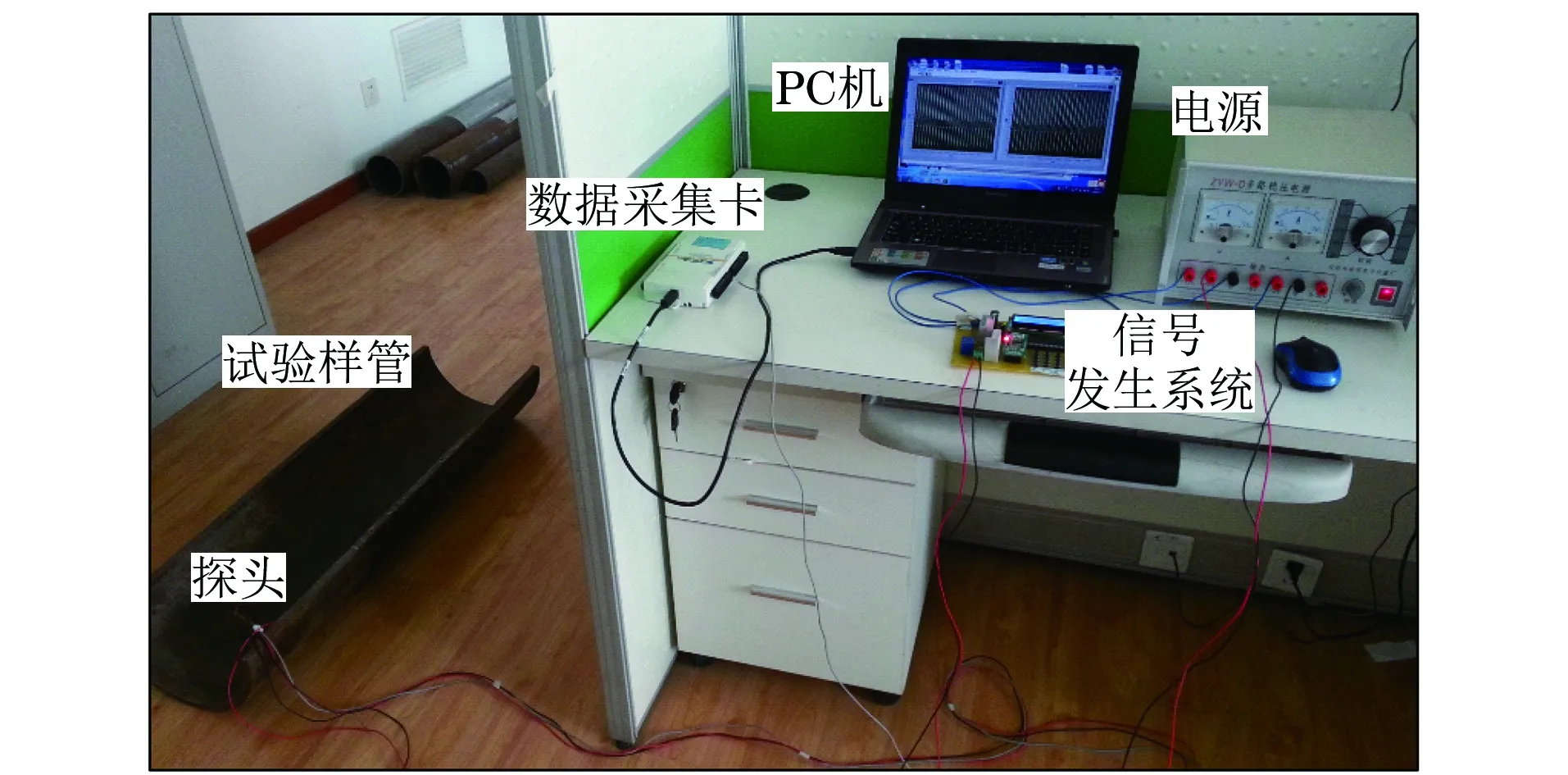

基于脉冲涡流技术的管道内检测试验平台主要包括脉冲涡流信号激励系统、探头部分、带有人工缺陷的试验管段、数据采集系统和上位机等,整个检测系统试验平台外观如图7所示。

图7 基于脉冲涡流技术的管道内检测系统试验平台外观

系统试验平台选用的管段长度为1 010 mm,规格为D317×10 mm,管段内壁加工3个球形缺陷,大小均为φ10 mm,深度分别为10%,20%,30%管道壁厚,并在管段外壁加工两个缺陷,大小均为φ5 mm,深度分别为10%,20%管道壁厚。

3.2 试验结果与数据分析

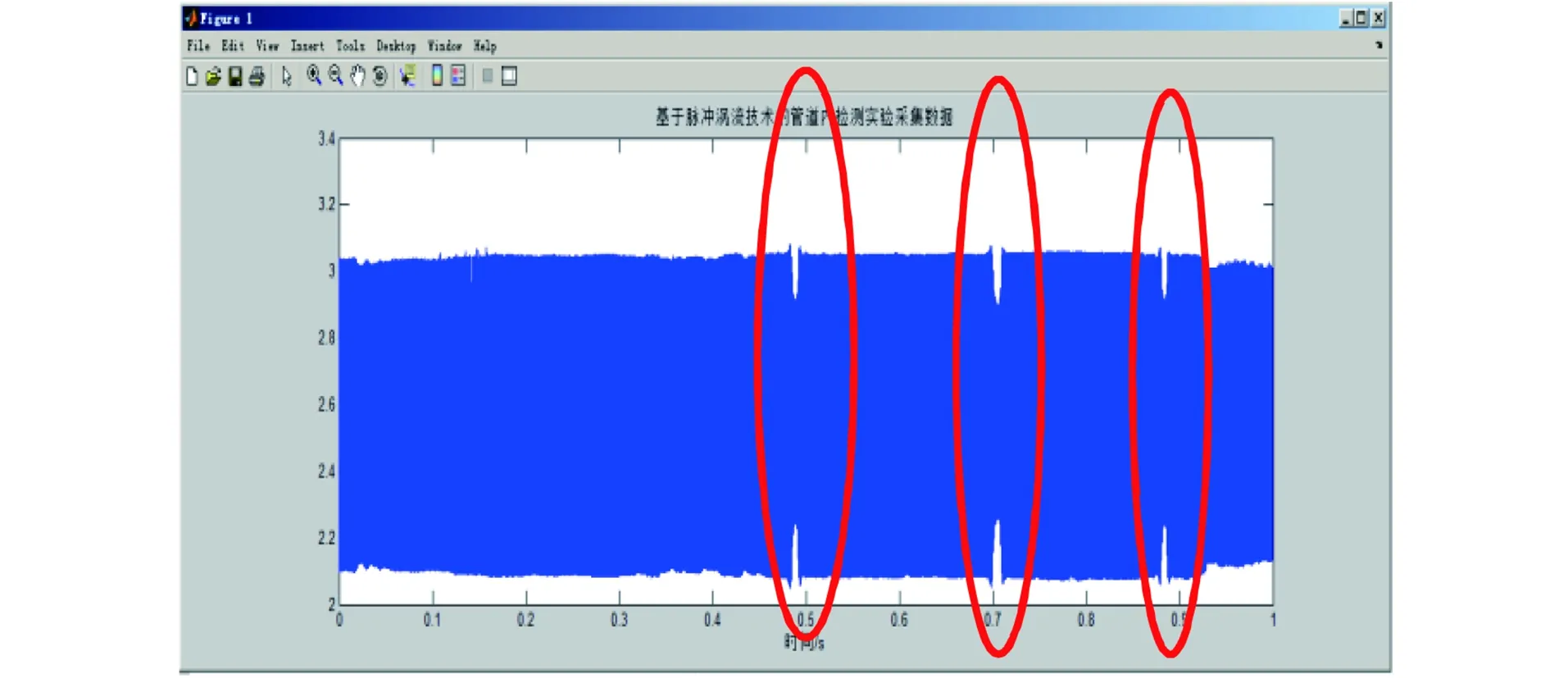

试验中使探头由试验管段一端运行到另一端,检测系统设置的激励信号频率为100 Hz,占空比为50%,数据采集卡的采样速率是1 000 s-1,共采集14 000个数据点。数据采集系统采集到的数据保存之后用MATLAB软件对其进行处理,形成的波形如图8所示。从检测数据可看出,检测系统能够较好地识别出管段内壁缺陷,且识别不到管段外壁缺陷,证明检测系统可以区分管道内外壁的缺陷特征。

图8 检测系统试验数据波形

4 结论

(1) 设计的脉冲涡流管道内检测系统可以识别管道内壁缺陷,检出缺陷信号清晰明显。

(2) 通过对脉冲激励信号频率的设置及调整,可以只识别管道内壁缺陷而不识别管道外壁缺陷,由此表明所设计的系统可以实现管道内外壁缺陷的区分识别。

(3) 检出管道内壁缺陷的峰值电压与被测区域缺陷的深度存在密切关系。