煤矿综采液压支架的设计分析

2018-08-07顾锐

顾 锐

0 引言

在煤矿机械化综采的过程中,液压支架是最常用的支护设备,它靠机械结构与液压系统的配合对顶板岩层提供恒久的支撑力,保证顶板的安全。加上运输方便、操作简单及便于回收利用等特点,在煤矿开采中有大量应用,液压支架的可靠性直接关系到工作人员的人身安全[1],因此,液压支架的设计过程必须有一个严格的规范。

1 液压支架的结构及工作原理

1.1 液压支架的结构

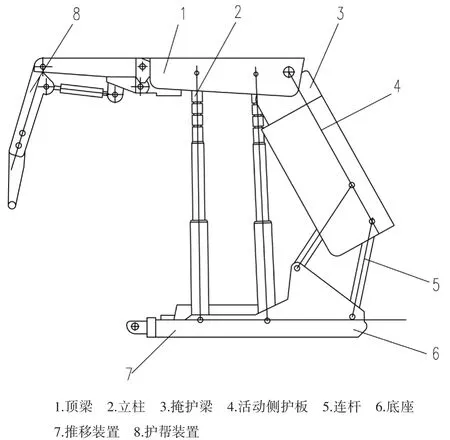

如图1所示,液压支架主要包括顶梁、立柱、掩护梁、活动侧护板、连杆、底座、推移装置、护帮装置及控制系统等部分。

顶梁直接与顶板接触属于承载部件,起到传递支撑力的作用。常见的顶梁有整体式和分段铰接式两种结构,整体式顶梁结构简单,操作方便,结构稳定性好,可提供较大的前端支撑力。但由于尺寸的限制不利于运输及安装。铰接式顶梁和顶板的贴合性优于整体式顶梁,便于安装及运输,但铰接结构比较复杂,可提供的前端支撑力较小[2]。

立柱包括缸体、活柱、导向套和密封件等零部件,多以球面连接的方式连接底座和顶梁或掩护梁,它的作用是调节支架高度并提供恒久支撑力,需要有足够的强度机良好的密封性能。

图1 液压支架结构示意图

掩护梁一段端连接顶梁,另一端连接底座或连杆,承受水平方向的力及垮落下来的顶板岩石压力,防止冒落的矸石滚入支架内部损坏一些零部件。

活动侧护板包括千斤顶、弹簧、导向杆和结构件部分,安装在掩护梁或连杆侧面,可对支架一定宽度范围进行微调。是一种辅助装置。

底座直接和底板接触,主要作用是支撑整个立柱及立柱受到的外力。常用底座包括整体式和分体式两种结构。整体式底座结构稳定性好,底板比压小。分体式结构排矸性好,稳定性及对软底板的适应能力较差。

推移装置主要用于引动支架和临近的顺槽输送机。一般连接在液压支架和输送机之间。

控制系统有液控和电液双控两种方式。根据动作执行的方式又分为直接式控制和先导式控制。直接控制手动操纵阀来实现支架的各种动作。这种控制方法结构简单,操作方便,便于维护,采购成本低,但对相邻支架的控制稍显欠缺。液压先导控制系统在小流量先导阀、多芯管及主控阀的配合作用下实现支架的控制,这种控制方式方便快捷,便于实现相邻支架控制[3]。

1.2 液压支架的工作原理

液压直接的工作原理就是通过特定的机械结构及液压系统将高压液体的压力转化为支撑力。液压支架的工作介质是乳化液,由乳化液泵站供应。当高压乳化液通过管路进入立柱后,就给立柱的升起提供了推力,顶梁接触顶板后开始初撑顶板,顶板压力与支架支撑力达到平衡后,利用安全阀来锁住立柱,提供恒久支撑力[4]。

2 液压支架的设计要求

(1)具有稳定性。一个稳定安全的液压支架不仅能适应顶板的下沉量,防止上方冒顶,而且能有效保证支架的前方的安全性。同时不能出现陷底的现象。

(2)保证工作空间的安全。液压支架需要有足够的辅助设施来排矸及防矸,有效保证安全的操作空间。也要具有可靠照明、通风及通讯功能。

(3)对煤矿顶板及地板具有较强的适应性。

(4)保证完整的工作循环及与配合设备的准确接口。

(5)便于安装、运输、操作及维护。

3 液压支架结构典型零部件设计及计算方法

3.1 支架主要尺寸的确定

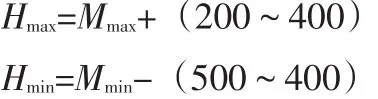

(1)支架高度

为了在一定范围内适应不同的煤层高度,支架需要具有一定的调高的范围,调高范围小的支架对每层高度的适应性就小,如果支架调高的范围过大会支架的强度就会变差,设计时需要根据煤层中平均采煤的高度来设计液压支架的高度,这些煤层的高度资料需要让矿方详细提供并消化吸收。

其中:Hmax-支架最大高度;

Hmin-支架最小高度;

Mmax-最大采高;

Mmin-最小采高;

Ks1-厚度上波动系数,1.1~1.3;

Ks2-厚度下波动系数,0.8~0.9。

本次设计支架最大高度为2 600 mm,最小高度为1 200 mm。

(2)支架间距及宽度

“大夫说你身体虚弱,要好好调理。”他扶起我,双目相交,他眼中依然是一片不见底的漩涡,让我不由自主地沉溺。

设计时根据支架的形式来确定的支架的间距,同时根据运输条件、调架要求及支架的安装要求设计合理的支架宽度。支架宽度的计算公式为[5]:

b=B+nC

其中:b-支架间距;

B-顶梁宽度;

C-顶梁间隙;

n-每架的组架或框架术。

本次设计间距取为1 500 mm。

(3)底座长度

底座设计时需要考虑的第一要素是尽可能降低支架对底板的接触比压,避免陷底。还要为立柱和液压控制装置预留安装空间。留出工作人员的行走及工作空间。

3.2 双纽线机构的确定

双纽线机构由掩护梁、底座和前、后连杆铰接组成。双纽线机构使顶梁上各点呈双纽线运动,保证支架在升降过程中顶梁端面距变化较小。

(2)双纽线机构设计要求

支架高度调解时,顶梁端点运距离变化不能超过70 mm,理想情况下要小于30 mm;支架在极限位置时,连杆或支柱间的夹角要设计准确。另外,设计轨迹曲线时,将双纽线向前凸的一段作为工作段,保证支架有良好的承受力状态。

3.3 顶梁设计

(1)基本概念

顶梁在支架的最上端与顶板直接接触是重要的承载件,承受顶板的压力,需要有足够的刚度和强度。

(2)顶梁计算

L=[M+N+A cosθ]-[G cos P+300+e]

其中:M-配套尺寸,M=2 088 mm;

N-底座尺寸,N=2 240 mm;

A-后连杆长度;

G-掩护梁长度;

P-掩护梁与水平面的夹角,P=56°;

θ-后连杆与水平面的夹角,P=83°;

计算圆整得到顶梁长度L=2 950 mm。[4]

3.4 液压系统组成

液压系统主要包括前立柱、压力指示器、安全阀、液控单向阀、后立柱、侧推千斤顶、掩护梁侧推千斤顶、护帮千斤顶、双向液控单向阀、操纵阀、推移千斤顶、前梁千斤顶等部分。本次设计采用邻架控制方式,管路接头采用快拆式,工作介质为乳化液。

4 支架的受力计算方法

工组中的液压支架处于受力平衡平衡状态。可利用平面杆系进行受力分析。图2为以支架不同部分为研究为向的受力简图。已知:Pt为立柱的推力,Pt=1 145 kN,P8为平衡千斤顶的推力(443 kN)或拉力(294.17 kN)。求F1、F1′及作用点位置[6]。

图2 受力简图

当P8为推力时,w=0.3,α1=18°,α2=56°,h2=100,h3=200得到F1=837 kN,X=1.22 m。

当P8为推力时,w=0,α1=18o,α2=56o,h2=100 ,h3=200得到F1=1 165 kN,X=0.72 m。

可以看出当平衡千斤顶为推力且w=0时,F1最小。当平衡千斤顶为拉力且w=0.3时,F1最大,故对顶梁进行强度核算时,按受力最大状态计算。

5 结论

液压支架的设计是一个严谨的计算的过程,需要结合煤矿煤层高度、开采高度差、地质特点、巷道尺寸限制等因素综合考虑,本文通过对煤矿支护用液压支架的结构及工作原理的简单分析,整理了液压支架典型零部件的设计过程及计算方法,为液压支架的合理设计提供一定的参考。