基于二级杠杆放大机构的模块化设计

2018-08-07曾勇涛

曾勇涛

0 引言

在日常生产使用的过程中,发现客户对于现场的给定空间的设计往往需要严格控制尺寸,还要满足触发要求,故需要在有限的空间实现局部位移放大,针对这种常规的一些需求,设计一款二级杠杆机构,以适应不同放大位移和力的应用场合,并通过模块化的设计理念,适合安装调试,使得机构通用性更强。

1 放大机构的理论分析

杠杆原理[1]是应用最广的,一根杆,一个支点,通过力臂平衡的原理,一旦支点固定,力臂×力值支点两边相等,杠杆又分称费力杠杆、省力杠杆和等臂杠杆,杠杆原理也称为“杠杆平衡条件”,要使杠杆平衡,作用在杠杆上的两个力矩(力与力臂的乘积)大小必须相等。即:动力×动力臂=阻力×阻力臂,用代数式表示为F1× L1=F2× L2。式中,F1表示动力,L1表示动力臂,F2表示阻力,L2表示阻力臂。从上式可看出,要使杠杆达到平衡,力臂和力成反比,动力臂是阻力臂的几倍,阻力就是动力的几倍。

在实际使用机构应用的时候经常会出现需要放大位移,在有限的空间内,输出更大的位移,实现特定的功能。

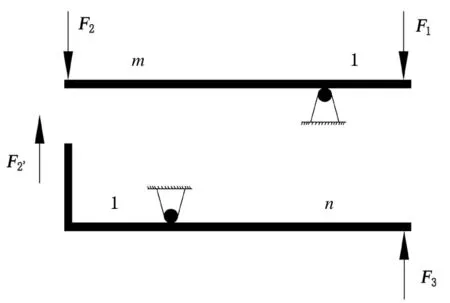

图1 结构简图

(1)放大机构简图

如图1,上面一段是一根杠杆,左边施加力F1,杆杆原理,对应的力为F2=mF1,下面是另一根杠杆,F2和F2′是反作用力,F2=F2’,而且F3=nF2’,根据力学公式,可知F3=m×n×F1

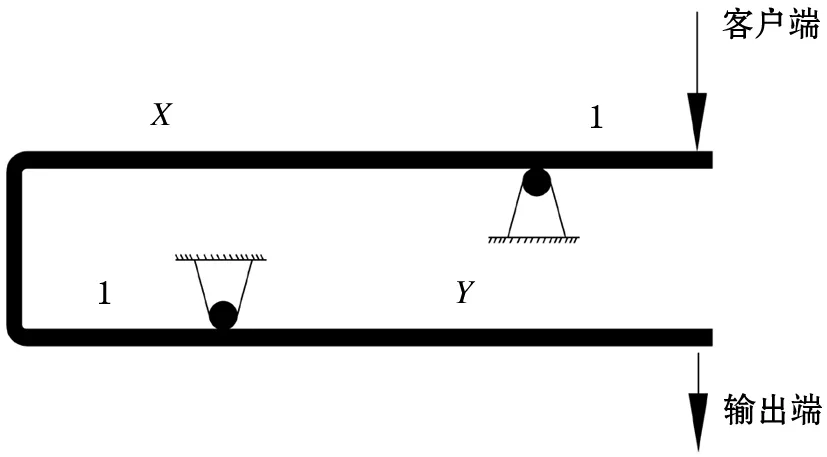

(2)实际应用中,对位移有放大或缩小的需求,可以按照需求设计一种M倍(M是按照设计要求设定)的位移放大机构[2],限于安装空间小,结构简单,易于制造加工,安装方便的机构,初步分析下来可以设计成如图2。

针对以上的理论分析,设计出简图(图2),实际上是一种非静定杆的设计,通过杆的柔性来实现位移放大,首先进行理论分析,根据杆杆原理,杆1放大比例为X,杆2的放大比例为Y,则最后的放大比例为B=XY,针对以上的介绍,选取了一种非静定杆的组合,理论上机构可以实现这一功能,但是需要具体的机构优化。

图2 机构简图

2 机构有限元分析计算分析

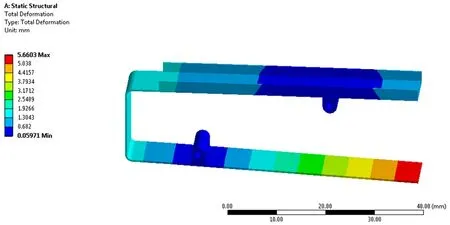

选取了一组机构组合,理论放大比例分别是杆1是2倍,杆2是3倍,整体放大倍数是6倍,图3是分析的结果,已知条件:客户端位移1 mm,x=2,y=3计算后的放大比例为6,通过有限元分析,计算过程如图3。

见图3可以看出,上段杆比例为2:1,下段杆比例1:3,整体比例为6:1,按照理论来算应该是输入1 mm的位移,输出端是6 mm的位移,上段杆施加1 mm的向下位移,固定两个转动副,分别释放轴向转动和轴向位移的自由量,这样可以仿真真实的工况。

图3 模型和网格划分

通过图4的计算结果,机构一端施加1 mm的位移,机构输出端有5.91 mm的位移,根据理论计算应该放大比例为β=XY=2×3=6倍,然而实际的仿真结果只有5.91倍,基本上和机构计算的比例接近,通过仿真分析可以看出,上下两段杆截面积是不一样的,导致杆的刚度不同,否则上段杆会变形严重反而没有办法将力传递给下段的杆。

其实为什么上段杆和下段杆的结构不一样,为什么理论和实际有差别?而且当向上段杆施加了1mm位移,下段杆输出端位移被放大了接近6倍,还要考核材料的力学性能,如果超过了材料的允用应力,则该机构是无效的设计;要想达到实际应用的要求,局部截面加大,通过钣金件局部加强筋的方式,可以满足要求,最终得到自己想要的放大倍数,接下来会针对杆截面的设计进行优化设计。

图4 位移计算结果

3 机构的设计和优化

通过以上的理论计算和仿真优化,可以得出如下结论。

(1)上下两段机构的刚度不一样,上段刚度大,下段刚度小;或者说上段的刚度要足够大。

(2)实际的放大比例略小于理论值,与非静定杆的弹性变形有关。

这些变形是怎么产生的?主要是因为两跟杆设计成一个结构,两个转动副约束后[3],整个机构已完全被约束住,如果要输入端和输出端位移按照理论比例传递,机构内必然会有内变形,刚开始是弹性变形,然后是塑性变形,最后可能会产生局部断裂的风险。

基于此,设计的截面、厚度,要合理,也要适合加工,可以由同一块钣金进行折弯,通过合理的折弯满足合理的机构,通过冲压加强筋设计,使得整个机构局部刚度提高,亦可以满足设计要求。

图5的几何机构,可以看到,在上段杆的结构上边缘加强了,整个上段杆的截面变大,整个截面系数变大,当承受更大的力时,能更好地传力和位移到下段杆,注意中间将承载的力不大的部分除去了[4]。图5中网格划分依然是4面体单元[5],图6是仿真得到的理论位移,由于刚度合适,实际的比例略大于理论值,图7分析出该结构的最大集中应力,必须要小于运用应力,该机构设计用的不锈钢304,屈服应力310 MPa,应力强度为380 MPa[6],如果有局部应力集中点,应力集中点可以通过设计手段消除,而且从图中可以看出,应力集中在强度应力范围内,显然这种局部加强的优化设计方法是可行的。

图5 优化后几何图形

图6 位移值

图7 应力分布

4 模块化设计

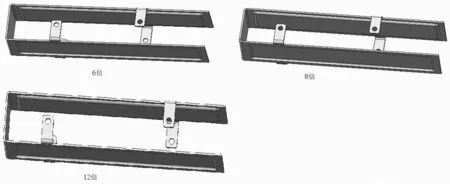

考虑到机构具体应用,成本因素是优先考虑的,采用模块化的思路来实施机构打包设计,应用接口方便拓展和应用推广,为了方便安装和使用,分别开发6倍、8倍,12倍的机构,提供了相应3D装配图和爆炸图,采用模块化设计理念适合后期的加工制造

图8为6倍杠杆、8倍杠杆、12倍杠杆,图9为增加了外壳、按钮销钉、按钮的整个模块以及爆炸图[7],通过配合不同的机构,构成不同设计模块,输入输出用按钮来配合使用,绿色按钮为输入端,红色按钮为输出端[8],上面的图是整个模块设计的解决方案,易于安装,装配简单,安装方便。

图8 6倍、8倍、12倍杠杆

图9 模块整体和爆炸图

5 小结

根据实际的应用需求,采用了二级放大杠机构,采用优化设计理论方法,对杆截面进行改造设计,设计出了合理的杆截面,达到了设计出理想放大位移的要求,并通过有限元仿真软件仿真真实的应用环境,验证了设计的可行性,提高了设计效率;考虑后续整体经济性的考虑,采用常用的钣金材料,模块化设计,提高了机构应用的有效性,举一反三,通过使用该模块,解决实际问题。