基于ANSYS的气氛烧结炉动态温度场研究

2018-08-06李强,王璐

李 强,王 璐

(西安理工大学 自动化与信息工程学院,陕西 西安710048)

0 引言

气氛烧结炉是粉末冶金行业的关键设备。烧结炉在进行产品烧结时的温度分布会直接影响产品质量。因此,对烧结炉内温度场的精确控制是确保粉末冶金烧结成功的重要前提。采用ANSYS仿真软件建立仿真模型[1-3],对多种结构的烧结炉进行温度场动态分析[4-6]。研究炉体结构和工艺参数对烧结炉内温度场分布规律的影响,从而对炉体设计结构[7]和工艺参数[8]的选用进行指导,可以大幅度降低研制成本,同时提高烧结炉研制效率。

本课题运用有限元分析的思想,利用ANSYS软件对烧结炉建立仿真模型[9],通过改变加热体形状、炉衬结构等建立新的烧结炉仿真模型进行温度场仿真,模拟出接近真实的温度分布。观察不同结构下烧结炉温度场的变化情况,从而对现实中的工业加热石墨加热体的设计提供有效的优化指导。

1 有限元分析

1.1 气氛烧结炉结构简化

气氛烧结炉主要由炉顶、炉底、炉墙、炉壳以及加热元件等组成。其中加热元件采用石墨加热体,炉墙及炉顶均为三层,选用相同的隔热层材料,从内至外分别为电极石墨(或硬质碳毡)、碳毡、硅酸铝纤维;炉壳为两层中间夹有循环水不锈钢钢板;隔热层(电极石墨层或硬质碳毡层)并未与加热元件直接接触,它们之间还隔有用于绝缘的氮气层;炉底为莫来石捣打层。烧结炉结构示意见图1。

1.电极 2.抽真空系统 3.石墨加热体 4.进水口 5.出水口 6.观察口 7.热电偶插入口 8.绝缘层 9.循环水层 10.外钢板图1 烧结炉结构图

1.2 ANSYS有限元分析

烧结炉内温度传输通过传导、对流和辐射散失到周围介质中去。为了便于计算作以下假设:(1)材料各向同向;(2)材料参数密度、比热容为常数;(3)环境温度不变,为室温22 ℃;(4)石墨加热体温度分布均匀。其热传导传递的净热量可用傅里叶定律计算:

(1)

式中,Q为热流率,λ为材料的导热系数,A为导热面积,dT/dn为温度梯度。

其热对流遵循的净热量可用牛顿冷却公式计算:

Q=Ah(ts-tf)

(2)

式中,h表示对流换热系数,ts为固体表面温度,tf为流体温度。

热辐射净热量可用斯蒂芬-玻尔兹曼定律方程计算:

(3)

气氛烧结炉的物理模型是具有一定初始条件和边界条件的瞬态热传导,其导热方程为:

(4)

式(4)描述了加热体内部进行热传导时各点温度的变化规律。

在ANSYS中,若只考虑模型表面对周围环境的辐射以及表面之间的相互辐射,则辐射热量可以简化为式(5):

(5)

其中,Qi为i表面的辐射热流率,εi为i表面的有效辐射率,Fij为辐射角系数(视角因子),Ai、Aj分别表示i表面和j表面的面积,Ti、Tj分别表示i表面和j表面的绝对温度。

1.3 有限元模型及材料参数

1.3.1建立模型

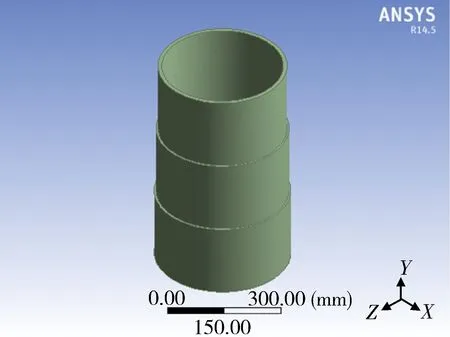

(1)均匀温度场仿真模型

在均匀温度场烧结炉结构中,加热体的结构均设计为圆筒形,设置烧结炉的环境温度为22 ℃,电功率为90 kW,其模型如图2所示。

图2 均匀加热体模型

在本设计中,加热元件与各层炉墙均为圆筒状,在理想状态下,石墨加热体向炉膛与炉墙的热辐射是均匀的,炉衬向外的传热也是均匀的,所以炉膛内的温度也会均匀分布。在此基础上改变炉衬结构建立结构一、结构二、结构三模型[10]。

(2)梯度温度场仿真模型

将加热体结构设计为阶梯式,共分为3段(即将炉膛内加热区分为3区),每段仍为圆筒状,高度均为200 mm,第一段(接近炉底)厚度为20 mm,第二段(中间段)厚度为15 mm,第三段(接近炉顶)厚度为10 mm。在此基础上改变炉衬结构建立结构四、结构五、结构六模型。阶梯式加热体模型如图3所示。

图3 梯状加热体模型

1.3.2参数设置

表1 材料属性

结炉中主要的热传递方式为热传导与热辐射。在ANSYS热分析中,若表面互相接触则默认为会发生传热,故不需要再单独设置热传导参数。根据表2所示参数即可为烧结炉系统施加热辐射载荷。

表2 热辐射发射率

最后通过分析模块中的相应设置进行温度场的求解。

2 温度场仿真结果分析

2.1 静电场分析仿真结果

均匀温度场,因为其3种结构下加热元件的材料、结构与施加电流都相等,所以静电场分析结果相同。同理,梯度温度场的3个仿真模型的静电场分析结果也是相同的。

由图4可知,施加给石墨加热体的电流所产生的焦耳热均匀分布在加热体上,其值为1.462 9×107W/m3。那么在理想状态下,烧结炉内的温度是均匀分布的。

图4 均匀温度场焦耳热分布

从图5中可以看到,在阶梯式的石墨加热体上,三段加热体上的焦耳热大小明显不同,而在各段上的焦耳热分布基本均匀。同样地,本次静电场分析仿真中所得到的结果将应用于接下来的瞬态温度场分析中。石墨加热体上焦耳热的明显分区为梯度温度场的实现提供了最基础的理论上可靠的热量分布状态。

图5 梯形温度场焦耳热分布

2.2 瞬态温度场分析仿真结果

2.2.1温度场云图

从图6、图7可知,最高温度为石墨加热体处,由石墨加热体向外温度逐渐降低,直至炉壳表面温度降为室温。加热体为均匀黑度,但这并不能代表加热体上的温度分布的均匀性,因为在温度分布云图中每种黑度代表了一个温度区间,在图6中,温度区间大小约为263 ℃,图7温度区间的大小约为277 ℃,具体的温度场均匀性分析还需从仿真模型中取出更多的温度数值来进行分析。

图6 结构体1温度场云图

其余4个仿真模型的温度场云图就不再一一列举了,它们在7 200 s时的最高温度Ta与最低温度Ti如表3所示。

表3 7 200 s时各结构的最高温度与最低温度

图7 结构体4温度场云图

由表3可知,在7 200 s时,各个烧结炉温度场仿真模型的最低温度都不超过23 ℃,与室温接近,即炉壳的最高温度仍然为室温,可以说明,本设计中的6个烧结炉模型的炉衬传热是比较合理的,在烧结炉工作过程中炉壳温度仍为室温,不会过高以致于出现安全事故。

烧结炉结构一、二、四、五的炉衬厚度相同,电极石墨20 mm,碳毡层80 mm;而烧结炉结构三、六电极石墨50 mm,碳毡层厚度50 mm。通过以上数据可以看出,碳毡层的厚度对烧结炉的保温性能有很大的影响,碳毡层越厚,烧结炉的保温性能越好。

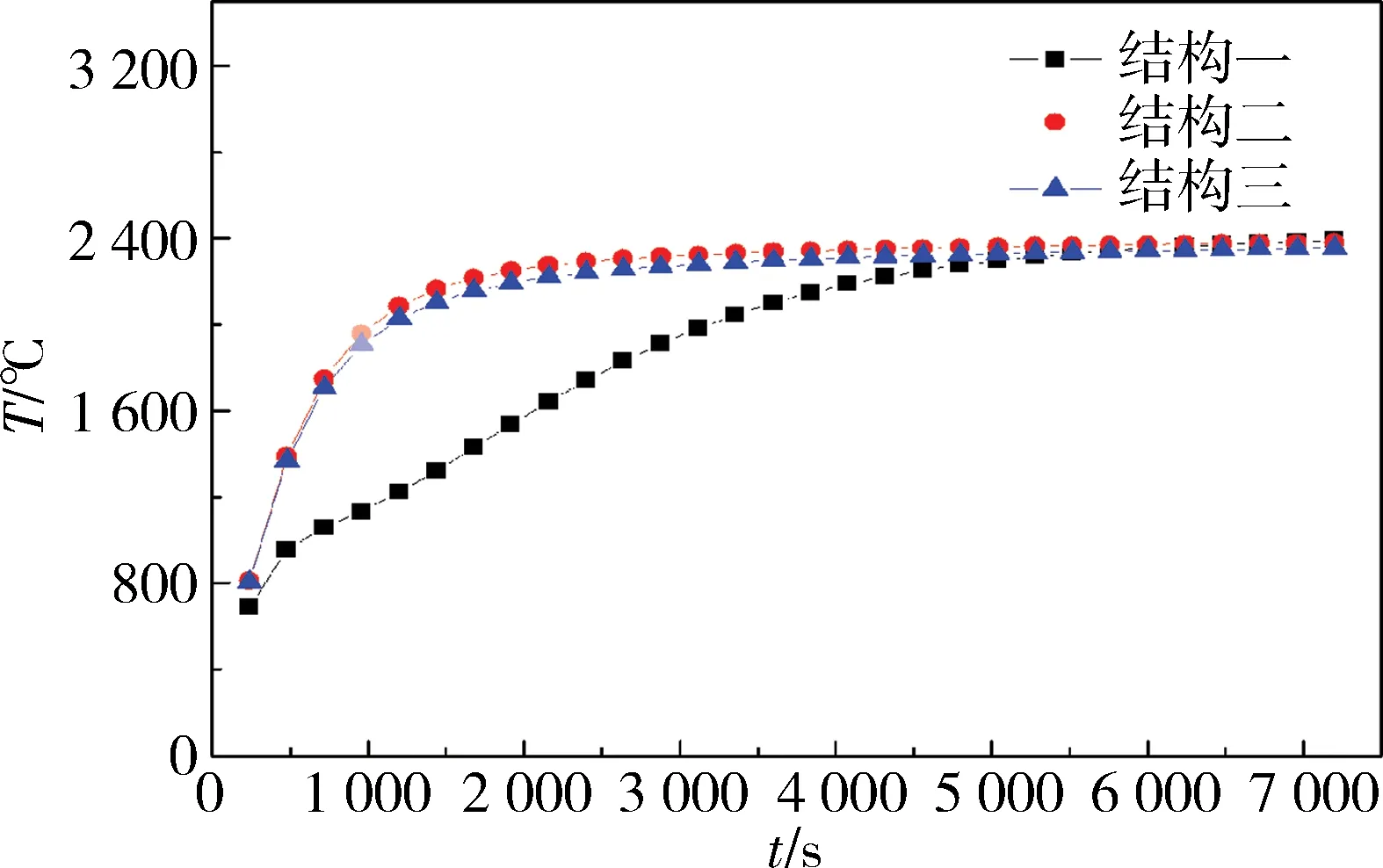

2.2.2升温曲线

烧结炉中石墨加热体的升温曲线如图8、图9所示,其中图8为均匀温度场,图9为梯度温度场。

图8 均匀温度场升温曲线

图9 梯度温度场升温曲线

从图8中可知,结构二、三在2 000 s时最高温度已经基本稳定,而结构一在5 500 s时才接近稳定;从图9可知,结构五、六在3 000 s时最高温度已经基本稳定,而结构四在6 500 s时才接近稳定。

结构一与结构四的第一层隔热层为电极石墨,而结构二、三、五、六的第一层隔热层为硬质碳毡,其余材料均相同,通过升温曲线可以看出电极石墨做加热炉的隔热层效果明显不好,升温速率过低。电极石墨的热导率高达120 W·m-1·K-1,硬质碳毡的热导率只有0.3 W·m-1·K-1,在设计加热炉时要选择合理的炉衬材料,热导率过高的材料不适合作为加热炉的隔热层。

在均匀温度场仿真模型中,虽然结构一的最高温度高于结构三的最高温度约50 ℃,但综合考虑升温过程,结构三的温度场明显优于结构一;结构二与结构三相比,它们的升温速率基本接近,而结构二的最高温度高于结构三的最高温度约30 ℃,则结构二优于结构三。所以,综合考虑最高温度与升温速率,在均匀温度场的设计中,结构二为最优结构。

在梯度温度场仿真模型中,按照分析均匀温度场仿真模型的分析思路,综合考虑最高温度与升温速率,结构五为最优,结构六次之,结构四最差。

2.2.3横向温度分布分析

在石墨体高600 mm情况下,以加热底面为基准,在高300 mm处取横截面,取4个时刻对烧结炉进行温度分析。图10为结构体一的温度分布曲线,图11为结构体二的温度分布曲线,图中横坐标为距离d,表示距加热炉模型中心轴线Y轴的距离;纵坐标为温度T。

图10 结构体一温度曲线

烧结炉结构一与结构二仅有第一层隔热层的材料不同,其他参数均相同,由此可以判断,炉衬传热过程不同是由于第一层隔热层材料不同所引起的,即电极石墨与硬质碳毡的不同属性所引起的。物体的导热能力主要由其热导率决定,热导率越大,导热能力越强。由表1可知电极石墨的导热性能远远强于硬质碳毡,从而导致石墨加热体升温速率很慢,且与电极石墨间产生较大的温度差。其余4个结构的温度场仿真横向温度分布与上述两个仿真模型分别有着相同的规律,则不再介绍。

图11 结构体二温度曲线

2.2.4温度梯度变化分析

为了比较均匀温度场与非均匀温度场的温度梯度变化,把6种结构的温度场仿真模型的纵向温度拟合为直线并求出其斜率进行比较。在拟合梯度温度场的温度时,只对温度呈上升趋势的那段进行拟合。

对烧结炉纵向温度进行拟合,分别如图12、图13所示。表4为6种结构的温度梯度。

图12 均匀温度场纵向温度拟合图

图13 梯度温度场纵向温度拟合图

结构一二三四五六ΔT/(℃/mm)0.082 10.087 570.092 590.289 350.246 330.313 61

从图12、图13与表4中可以清楚地看到,梯度温度场温度分布呈线性上升,温度呈阶梯状分布,效果明显,这说明了使用阶梯式加热体来实现梯度温度场是可行的。

由表4得3个均匀温度场烧结炉的温度梯度比较相近,相邻温度梯度仅相差约0.005 ℃/mm,约为5%。综合考虑保温效果、升温速率等因素,烧结炉结构二最优。

对于梯度温度场,若实际生产或实验研究中需要的温度梯度较大,则斜率越大越好。由表4可知,结构六的温度梯度最大,结构四次之,结构五最差。

3 结论

(1)通过静电场分析,当输入功率一定时,圆筒式加热体的焦耳热均匀分布,其值为定值;而阶梯式加热体的焦耳热分布呈阶梯式分布。

(2)硬质碳毡层的厚度越大、碳毡层的厚度越小,温度场温度梯度越大,但保温效果有所下降。在设计梯度温度烧结炉时,可根据所需要的温度梯度大小来设计炉衬厚度。

(3)加热体的形状、炉衬结构直接影响烧结炉内温度场的动态分布。