铝合金支架(电缆)在光伏电站建设中的创新与应用

2018-08-05胡彬占琦

胡彬,占琦

(黄河鑫业有限公司,青海 西宁 810000)

1 背景

国家能源局在“十二五”太阳能产业发展基础上,2015年12月15日,研究起草了《太阳能利用“十三五”发展规划(征求意见稿)》,规划国内到2020年装机99.2GW。青海省有充足的太阳能光照资源、丰富的荒漠化土地资源,太阳能资源开发突飞猛进,2015 年底,光伏电站装机容量已达563万千瓦。2016年8月下旬习近平总书记考察青海省依托自然资源优势发展清洁能源、推进光伏产业链发展情况。习总书记的视察为青海光伏全产业链带来新的机遇,在“十三五”规划中结合资源禀赋和电网条件,积极推进青海省海西州、海南州的千万千瓦及发电基地。2016年-2020年光伏建设集中于各规划园区,到2020年光伏总装机规模达到2400万千瓦。

近年来,铝的性能得到广泛开发,“以铝代钢”、“以铝代铜”在工业应用已成为发展趋势,更轻量更坚硬的铝合金可以完全代替钢。我国铜资源匮乏,而铝资源相对丰富,电线电缆“以铝代铜”对解决电解铝过剩和确保国家资源安全具有战略意义。为此,国家为推进铝合金在电力系统应用,已将其列入国家电网2014年新技术目录。某企业所属的铝业公司年产电解铝57万吨,主要是附加值较低的重熔用铝锭和商品铝液,迫切需要高附加值产品提高企业核心竞争力和经济效益。2014年某企业积极响应国家“去库存、去产能、供给侧改革”等产业政策,拓展延伸产业链消化电解铝,尝试在光伏电站建设中用铝合金支架替代钢支架,设计研发成功可以适应青藏高原恶劣气候环境的铝合金支架,首创在国内太阳能光伏电站建设中大量使用铝合金支架代替传统钢支架。2016年初又通过与科研机构论证在10KV及以下光伏电力电缆以铝合金芯替代铜芯可行,并在新建的光伏项目中实际应用。

2 生产及应用情况

2.1 铝合金支架

某企业提供自产铝锭(铝液)委托周边铝棒厂加工为6063铝棒,然后再由型材加工厂挤压、氧化、切割、开孔等流程完成光伏铝合金支架的制造。铝合金支架替代镀锌钢支架,在青海某水电站水光互补二期530MWp等9项并网光伏项目中采用了铝合金材质固定支架、平单轴支架、四季可调支架,供货2.5GW(3.1万吨)。经过4年使用产品性能稳定优良。

2.2 铝合金电缆

某企业提供自产铝锭,与电线、电缆生产企业合作,利用专利技术制造出8000系列合金铝棒,并经过各类工艺制作为铝合金杆再到铝合金导线,然后在采用电缆制作工艺最终制造出合格的铝合金电缆。已在7项并网光伏项目中替代铜芯电缆应用750吨。

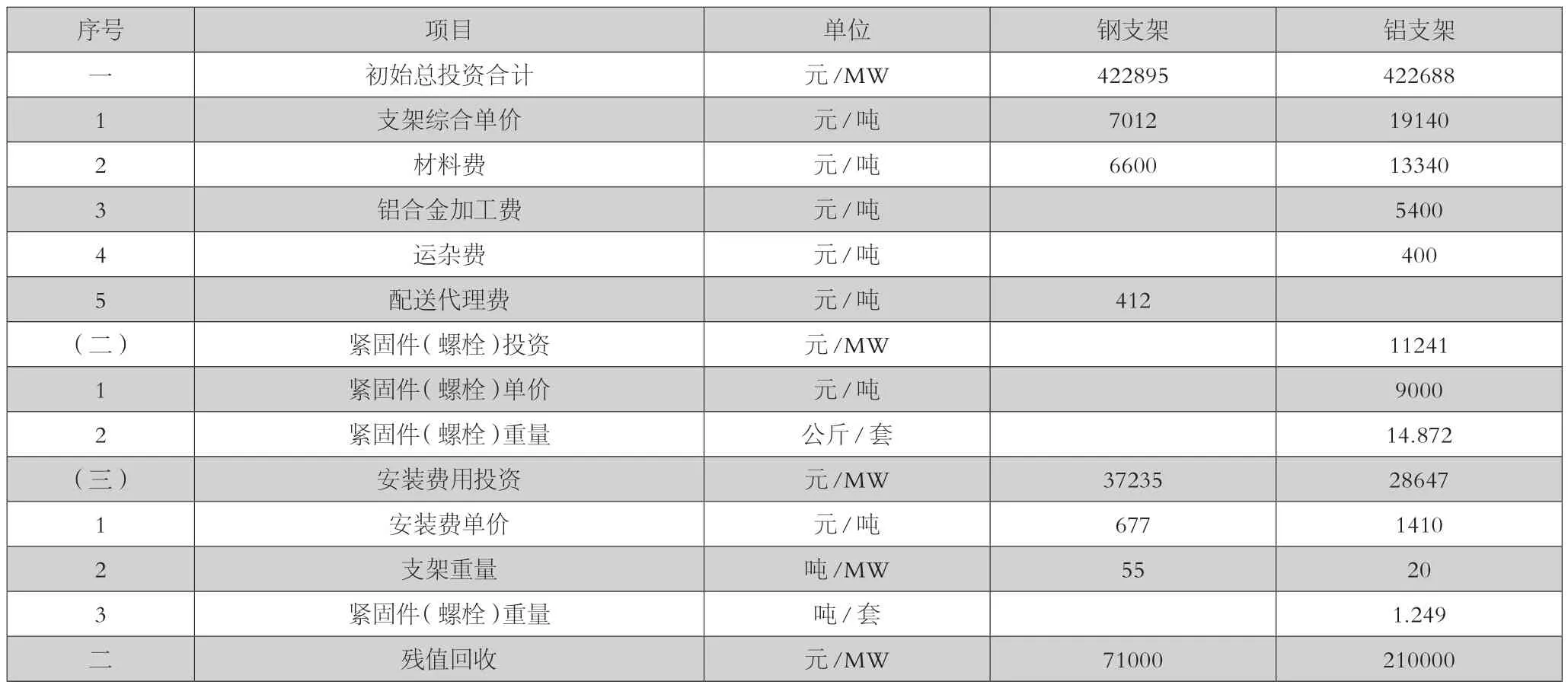

表1 2016年下半年铝合金支架与镀锌钢支架投资对比表

表2 铝合金支架、镀锌钢支架性能对比表

3 技术分析

3.1 铝合金支架

某企业选用主要合金元素为镁和硅的铝合金型材生产支架,Al-Mg-Si系铝合金是唯一没有发现应力腐蚀开裂现象的合金,抗蠕变,时效性好,不易变形,塑性良好、热处理工艺简单、焊接性能良好, 具有优良的挤出性,强度适中,加工性能极佳。根据光伏项目所在地极端环境气候数据及先进的测试软件设计出铝合金支架,经过实际应用,能够适应国内大部分极端恶劣气候条件,满足“以铝代钢”的各项技术条件。相比镀锌钢支架,还具有“防腐性能优、使用年限长、外观美观实用性强”的优点。

3.2 铝合金电缆

2006、2007 年来,美国UMI电气、加拿大铝业等领导制造厂商,分别把铝合金电缆技术和产品引入我国。国内企业近年也相继投入到铝合金制造行业,着手制定了铝合金电缆产品标准和安装技术标准。

某企业通过技术对比,10KV、1KV电力电缆“以铝代铜”能够满足光伏项目建设需求,同时铝合金电缆通过加大截面后,线损较铜芯电缆相对较低。具体技术对比如下:

从使用电缆型号中选取ZRC-YJLHV22-0.6/1KV-2×120、ZRC-YJLHV22-0.6/1KV-3×150 以及ZRC-YJLHV-0.6/1KV-3×400三种铝合金电缆分别与其所替代的铜芯电缆进行电压损失的比较。结果是使用120平方铝合金电缆替代70平方铜芯电缆可以减少8.1%的能耗;使用150平方合金电缆的电压损失与95平方铜芯电缆的基本一致;使用400平方合金电缆的电压损失小于240平方铜芯电缆。

3.3 技术优化及研发方向

铝合金支架技术优化:目前,某发电企业已设计出固定可调式铝合金支架图纸,并委托加工制作。随着光伏电站技术的发展,平、斜单轴跟踪系统发电量比固定式支架高约8%、15%左右,某企业自建的大型光伏电站中跟踪系统占比也已达40%以上,后续需进一步研发跟踪式铝合金支架。

铝合金电缆研发方向:铝合金电缆能够满足在电缆选型中电压降小于2%的设计要求,同时1MW年线损电量比铜缆少2031千瓦时,200MW少40万千瓦时。光伏项目所用的中高压电缆主要有1KV、10KV与35KV电力电缆,其中1KV低压电缆和10KV中压电缆根据国家相关标准,采用同性能的铝合金电缆替代铜芯电缆的已实际应用在陕西某200MW项目中,技术比较成熟。35KV铝合金电缆在实际应用中尚无实证案例,需进一步进行可行性论证。

4 经济性分析

4.1 铝合金支架

投资分析:当前,经测算铝合金支架和钢支架投资成本基本持平。综合考虑使用寿命、残值回收、后期维护、环境影响等进行综合比较,铝的经济性、社会效益明显大于镀锌钢,可以大规模推广使用。

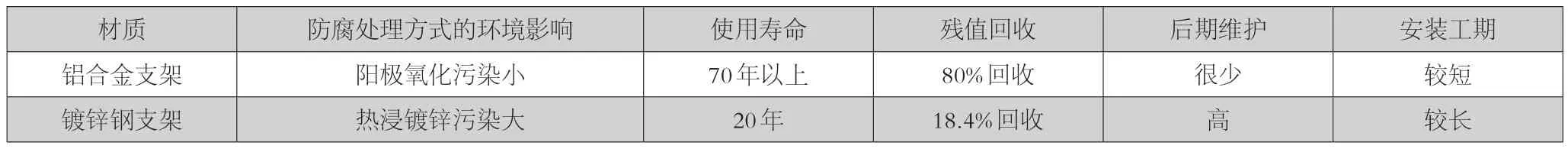

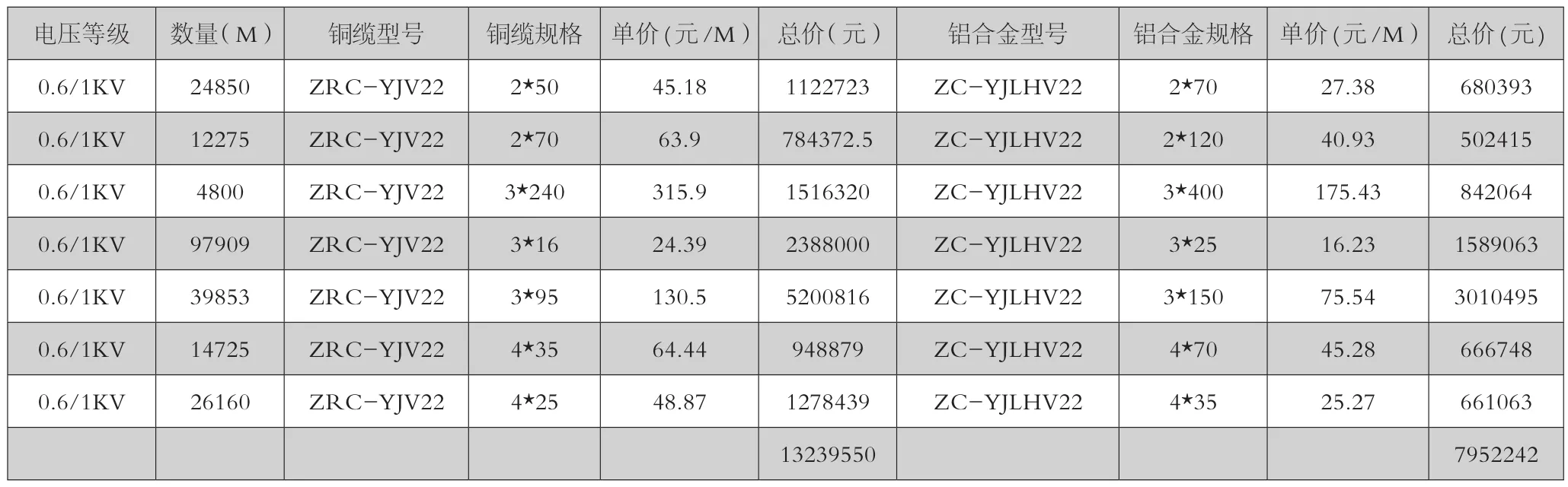

表3 铝合金电缆与铜电缆价格对比

今后,铝合金支架技术成熟度及应用规模的逐步扩大,铝支架加工、安装、调试也愈发成熟,使得投资造价已较最初的0.40元/W大幅下降。当前某企业还通过技术进步降低电耗,电力市场化直接交易降低了用电价格,使主原料铝锭制造成本(电力成本约占40%)得到大幅度降低,将进一步助推铝合金支架价格降低。

运输、供货与建设工期的分析:某企业铝锭因销售需要,在国内无锡、上海、湖北、广东、河南等地均有仓储,可快速充足提供的生产铝合金的主原料铝锭,在光伏项目建设地区周边寻找铝型材加工企业进行委托加工,安排相关技术人员驻厂监造,直接送达项目建设工地保证工期。

4.2 铝合金电缆经济性分析

对比光伏铜芯电缆的集中采购价格,在铝合金电缆与铜芯电缆使用性能相同的情况下,1KV低压电力电缆铝合金电缆价格仅为铜芯电缆的70%,采购成本降低30%。在十三五期间,某发电企业规划开建6G光伏项目,1MW的1KV低压电力电缆,经测算电解铝用量约1.1吨,共计将消化6600吨电解铝;采购金额约4.3万元,较铜芯电缆按共和三期1MW节约2.39万元计算,共计将节约1.58亿元,经济效益明显。可见,通过加工的方式提高了产品附加值,扩大了市场销售渠道,提升了产品影响力。

实证案例:以1MW逆变器光伏发电单元铜缆及铝合金电缆为例,分析说明如下:(1)参照总包配送电缆价格测算,集中逆变器设计方案1MW铝合金电缆比铜电缆价格低3万。组串逆变器设计方案铝合金电缆比铜电缆价格低4.8万。(2)以厂家提供的铝合金电缆选型分析,可满足电缆选择电压降小于2%的设计要求,同时1MW年线损电量比铜缆少2031千瓦时,200MW少40万千瓦时。(3)1MW铝合金电缆用铝量为1.42吨,200MW为284吨。(4)安装方面,通过导体截面加大,与铜芯电缆相比,安装难度略增大,但安装费用及电缆沟等均不发生变化。(5)某200MWp实际采购,1kV线缆采用铝合金电缆替代铜芯电缆节约528万元,每MW节约2.64万元,配套所需的铜铝连接端子总采购金额为49万元,每MW采购费用0.25万元,综合采用铝合金电缆替代铜芯电缆每MW可节约2.39万元。

5 综述

5.1 前景展望

响应了国家钢、铝过剩产业“去库存、去产能、供给侧改革”的指导方针。2015年、2016年青海省政府均出台了鼓励当地消化铝液,拉动循环经济发展的扶持性政策。青海省电力相对富余、电解铝产能过剩较严重、铝加工工业基础不弱等,随着光伏铝支架应用不仅可以就地消化电解铝,提升省内铝加工工业的制作水平,还可消化了光伏的产生的电,减少弃光率,铝和光伏的双重协同效应,循环经济链条效益明显。

铝、钢在产能较长一段时间过剩的背景下,未来价格相对比较稳定,虽不排除价格会上涨,但价格的波动(上涨或降幅)是基本同步,二者的相关性一致,所以铝支架与镀锌钢支架的初始投资也会基本持平;另外,若考虑残值回收价值,铝支架的长远性经济效益更加明显。

按照十三五期间全国100GW装机容量,若经过努力,将铝合金支架替代镀锌钢份额提升至30%即30GW,按1MW投资合金支架38.28万元/MW计算,产值38.28×30GW=114.84亿元,利润按照8%计算,将产生9.2亿元利润。

5.2 推广应用

铝合金支架(电缆)在国内光伏电站大批量的应用正在逐步普及,但业内普遍对铝合金支架的技术、成本、供货周期等不了解,国内掌握铝支架技术的厂家较少,规模效益无法体现,普遍认为铝合金支架价格太高、抗风抗雪荷载能力差。加之在南方环境气候条件应用还没得到实证,市场渠道拓展难度还是较大。

目前,某企业作为全球最大新能源运营商,引领着国家乃至全球的绿色能源建设的新标准,正在通过其在业内的影响力推进以铝为基础的工业用材轻量化,利用掌握日趋成熟的技术将铝合金支架(电缆)生产标准化、产业化。下一步将探索企业内部新能源与电解铝项目联营,构建新能源(水电)-电解铝一体化,改变中国煤电铝的形象,在国际起到示范效应。