羟基新戊醛连续合成反应器模型化

2018-08-04程双

程双

上海华谊集团技术研究院 上海计算化学与化工工程技术研究中心 (上海 200241)

羟基新戊醛(Hydroxypivalaldehyde,简称HPA)是 2,2-二甲基-3-羟基丙醛(2,2-dimethyl-3-hydroxyl propionic aldehyde)的俗称,熔点为 86~88 ℃,溶于乙醚、苯等有机溶剂,常温下难溶于水[1]。HPA是合成多种精细化学品的重要中间体,主要用作合成螺二醇、新戊二醇[2]、聚氨酯及聚丙烯酸酯的原料及改性剂,以及合成萃取剂、杀虫剂等[3]的中间体。同时,HPA的衍生物一般具有优良的耐水解性、耐热性、耐紫外线照射和耐化学性。HPA的合成一般采用羟醛缩合的方法,即异丁醛(IBA)和甲醛(FA)在一定条件下进行羟醛缩合反应,所选用的催化剂有碳酸钠[4]、叔胺[5-6]和弱碱阴离子交换树脂[7]等。目前国外研究缩合加氢法制新戊二醇工艺的专利较多,重点均集中在FA,IBA缩合加氢制新戊二醇的全流程工艺或HPA加氢制新戊二醇的工艺上,对HPA合成工艺研究并不深入,Helmut Kronemayer[5],吴文娟等[6],Norbert Breitkopf[8],Walter Kleine-Homann[9]和王振凡等[10]对采用不同类型有机胺类催化剂的连续缩合工艺条件进行了说明(反应装置均采用釜式反应器),但未见反应结果的公开报道。上海华谊集团技术研究院致力于研究缩合加氢法制新戊二醇的先进生产工艺,目前已取得较大进展,打破了国外技术垄断,获得了竞争优势。本研究以有机胺为催化剂,以FA,IBA为原料合成HPA,在前期缩合动力学研究[11]的基础上,建立连续缩合反应器的数学模型,以计算机模拟和实验相结合的方法进行了缩合反应器选型和工艺优化,为HPA工业化生产和反应器设计提供了反应数据和理论依据。

1 实验部分

1.1 实验流程

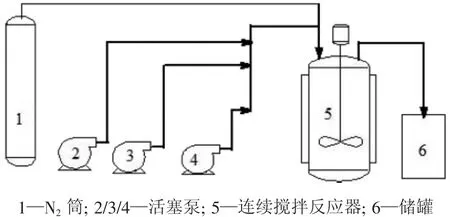

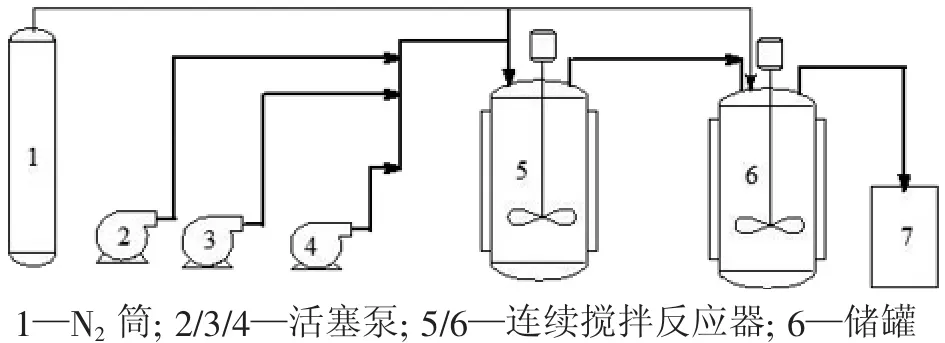

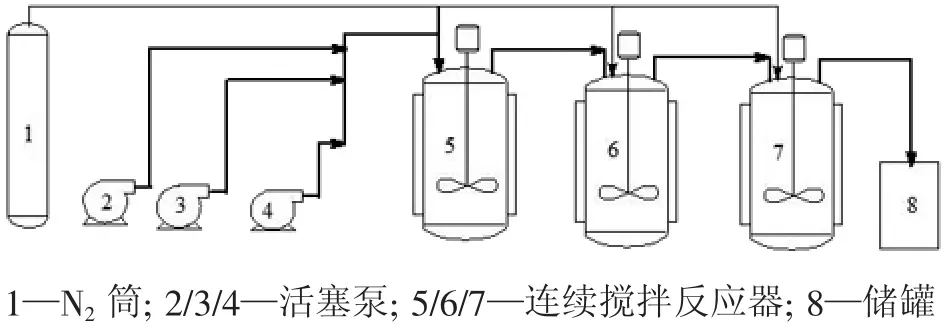

FA,IBA缩合连续工艺装置如图1,图2和图3所示。

图1 单釜连续实验装置

图2 两釜串联实验装置

图3 三釜串联实验装置

实验采用1 L高压釜式反应器。待反应釜温度达到设定温度后,将FA,IBA和催化剂按设定配比配制,将混合料液加入反应釜,N2置换3次并冲压至设定压力,开搅拌器至指定搅拌速率,达到设定的停留时间后,分别打开FA,IBA和催化剂的进料泵开始连续进料,打开出料阀开始连续出料。待进出料稳定后,根据停留时间安排取样。同理进行两釜和三釜的串联实验。

1.2 反应方程式

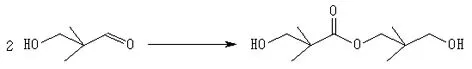

FA与IBA在催化剂有机胺的作用下发生缩合反应生成HPA,同时HPA自缩合生成副产物2,2-二甲基-3-羟基丙酸新戊二醇酯(HPN)。

主反应:

副反应:

原料:FA水溶液,符合《工业用甲醛溶液》(GB/T 9009—2011),w=37%~40%;异丁醛(w>98%),扬子石化-巴斯夫有限责任公司;叔胺水溶液,w=33%;正丁醇(w>99.5%),国药集团化学试剂有限公司。

1.3 分析方法

釆用内标法进行缩合产物定量分析:以正丁醇为内标物,乙醇为溶剂;原料IBA,三甲胺(TMA),缩合产物HPA,1115酯采用气相色谱进行定量分析。采用Agilent 7890 A气相色谱仪,氢火焰离子化检测器(FID),DB-624色谱柱 (30 m×250 μm×1.8 μm)。程序升温,在初始温度60℃下保持3 min,然后以12℃/min的速率升至230℃,保持3 min。进样口温度为250℃,检测器温度为250℃;载气为He,助燃气为空气,燃气为H2。

1.4 反应体系溶解性分析

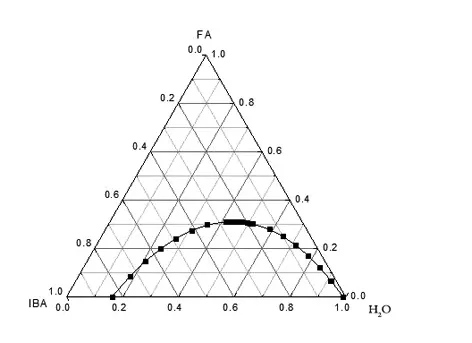

H2O-IBA-H2O的三相图如图4所示。

图4 H2O-FA-IBA三相图

由图4可知,FA和H2O,FA和IBA都能无限互溶,但H2O和IBA只能部分互溶。当混合液组成落在帽形区域内时,溶液分为两层:一层是在FA存在下,H2O在IBA中的饱和液;另一层是IBA在H2O中的饱和液。这对溶液称为共轭溶液。缩合原料各组分质量含量恰好在共轭区域内,因此FA,IBA缩合反应体系是非均相液液反应,混合效果是限制其反应速率的一个重要因素。釜式反应器适用于绝大多数非均相液液反应,因此以釜式反应器为例进行反应器建模。

2 反应器数学模型

2.1 数学模型

反应釜为1 L反应釜,采用循环热水移热,换热效果好;釜内流型为全混流,内部浓度和温度分布均匀,反应实验温度与设定值的差在-0.5~0.5℃之间,可认为等温,因此本模型不考虑热量衡算。

全混流反应釜存在以下特征:反应器内物料参数(如温度、浓度、压力等)处处相等且等于物料出口处的物料参数;反应器内的物料参数和反应速率都不随时间而变化;新鲜物料在搅拌作用下瞬间混合均匀,不存在不同停留时间的物料之间的混合。基于以上假设,结合物料守恒,对FA,IBA缩合过程建立全混流反应器模型。

2.1.1 化学计量学分析

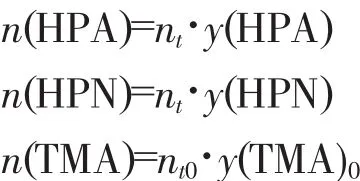

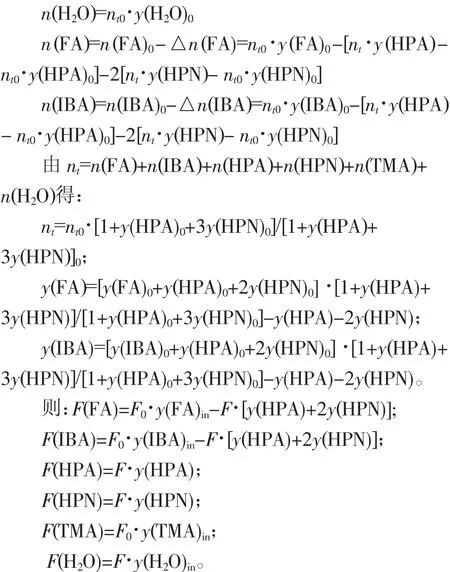

假设进料和反应釜内含有反应涉及的各组分,且初始组分含量已知。根据反应配比,以反应某时刻的物质的量分数 y(HPA),y(HPN)为独立变量,经物料衡算推导各组分的参数如下:

由F=F(FA)+F(IBA)+F(HPA)+F(HPN)+F(TMA)+F(H2O)得 F=F0/[1+y(HPA)+3y(HPN)]。

式中:nt为某一瞬时时刻物质的量,mol;nt0为初始时刻物质的量,mol;F0为初始物质的量流量,moL/min;F为某一瞬时时刻的物质的量流量,moL/min。

2.1.2 物料守恒方程

FA,IBA缩合制HPA为反应后体积减小的变容反应,由釜式反应器的物料平衡基础式开始,得到生成物物料衡算的微分方程:(Fi+d Fi)-F0=rint(i表示某一组分)。令d Fi=0,则由上式可得到稳态模型:

Fin-Fout=rint。

对于生成物HPA和HPN,F(HPA)0=F(HPN)0=0。

单釜连续稳态时的模型方程如下所示:

F(HPA)=r(HPA)·τ·nt,F(HPN)=r(HPN)·τ·nt。

其中:r(HPA)=k1·y(FA)1.2y(IBA)-2k2·y(HPA)2;

r(HPN)=k2·y(HPA)2;

k1=3.9839×106exp(-40801/RT);

k2=3.4440×106exp(-64088/RT)[11]。

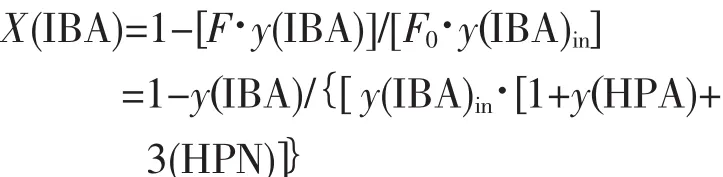

反应物转化率、产物选择性:

S(HPA)=F·y(HPA)]/[F·y(HPA)+2F·y(HPN)]

=y(HPA)/[y(HPA)+2(HPN)]

其中:符号τ为停留时间,min;k1为主反应速率常数,min-1;k2为副反应速率常数,min-1;R 为气体通用常数,8.314 J/(mol·K);r为反应速率,min-1;T 为温度,℃;y为物质的量分数;X为转化率;S为选择性。

2.2 数学模型求解方法

釜式反应器的数学模型为多变量非线性代数方程组,MATLAB用函数fsolve()求解,参数估值优化方法选用非线性最小二乘法[12]。

3 结果与讨论

3.1 模拟实验结果与讨论

反应器型式优化实验采用正交试验筛选出的优选方案[11]作为操作条件[即反应温度为75℃、反应压力为 0.3 MPa、n(FA)∶n(IBA)=1.1∶1、催化剂加入量为IBA与FA质量和的3%],以HPA收率(Y)为优化目标,考察不同反应器型式的效果,进而进行参数优化。

3.1.1 单釜连续工艺模拟结果与讨论

3.1.1.1 反应温度对反应结果的影响

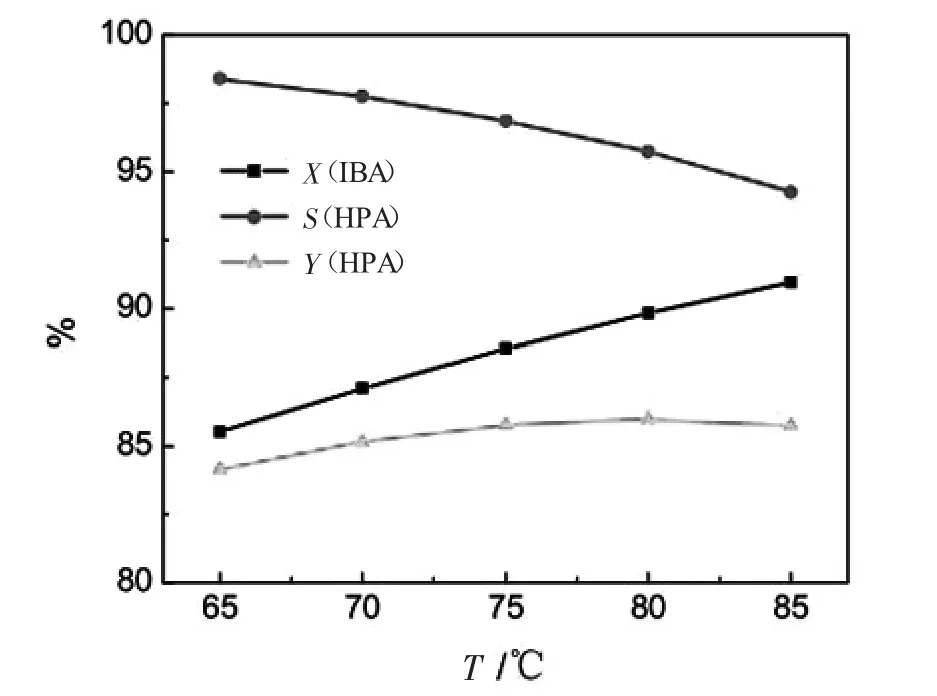

停留时间为 90 min,n(FA)∶n(IBA)=1.1∶1 的条件下,单釜连续工艺反应温度对IBA转化率、HPA选择性和收率的影响如图5所示。

图5 单釜反应温度对反应结果的影响

从图5可以看出,随着温度的升高,IBA转化率逐渐上升,但是HPA选择性下降。这是由于FA,IBA缩合主反应活化能(40.801 kJ/mol)小于副反应活化能(64.088 kJ/mol),因此升高温度对生成HPN的副反应有利,降低温度对生成HPA的主反应有利。但温度过低,反应速率低,反应物转化率低,HPA收率也低。HPA收率存在最大值,在反应温度为75℃时取极值。

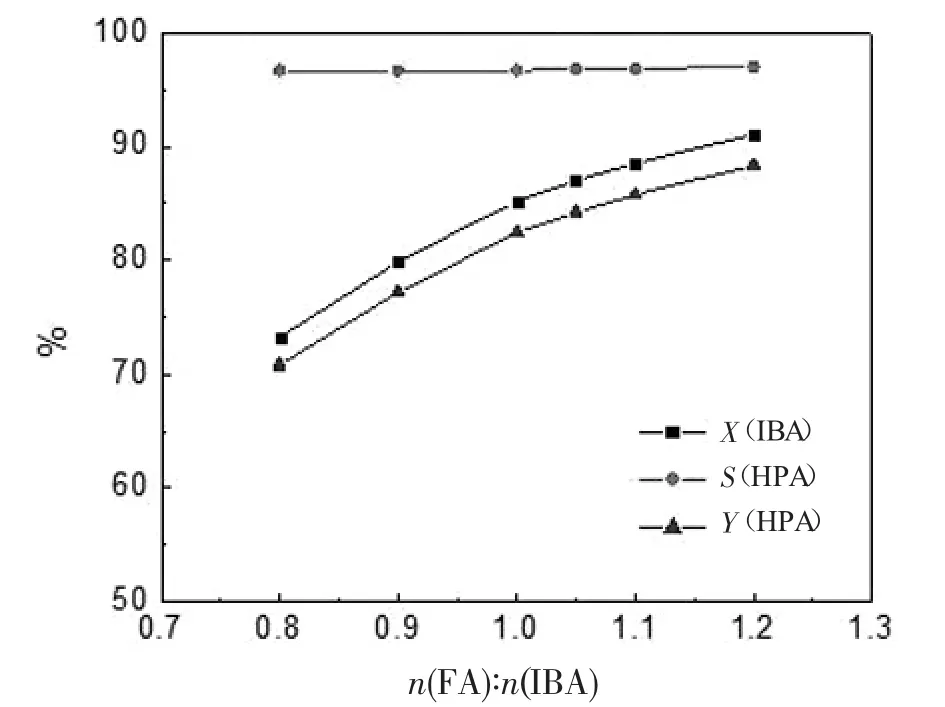

3.1.1.2 物质的量配比对反应结果的影响

停留时间为90 min,反应温度为75℃时,单釜连续工艺反应温度对IBA转化率、HPA选择性和收率的影响如图6所示。

图6 单釜进料配比对反应结果的影响

从图6可以看出:FA,IBA进料物质的量比值增大,有助于IBA转化率的提高,且使HPA的收率逐渐增加;FA与IBA进料物质的量配比对HPA选择性基本无影响,其值都在96%~97%范围内。这是由于FA,IBA缩合主反应级数为2.2,副反应级数为2,主、副反应级数相差很小,所以反应物初始浓度对选择性基本没有影响。同时,反应物任一物质过量,都会导致平衡向右移动,使HPA的收率增大。考虑到IBA价格相对于FA较为昂贵,需尽量提高IBA转化率,因此建议FA过量。考虑到经济效益,并非FA过量越多越好,因为过量的FA在缩合产物的水溶液中不好精馏回用,会造成产品FA单耗的增加,经济性降低。因此建议FA与IBA的物质的量比为1.1∶1。

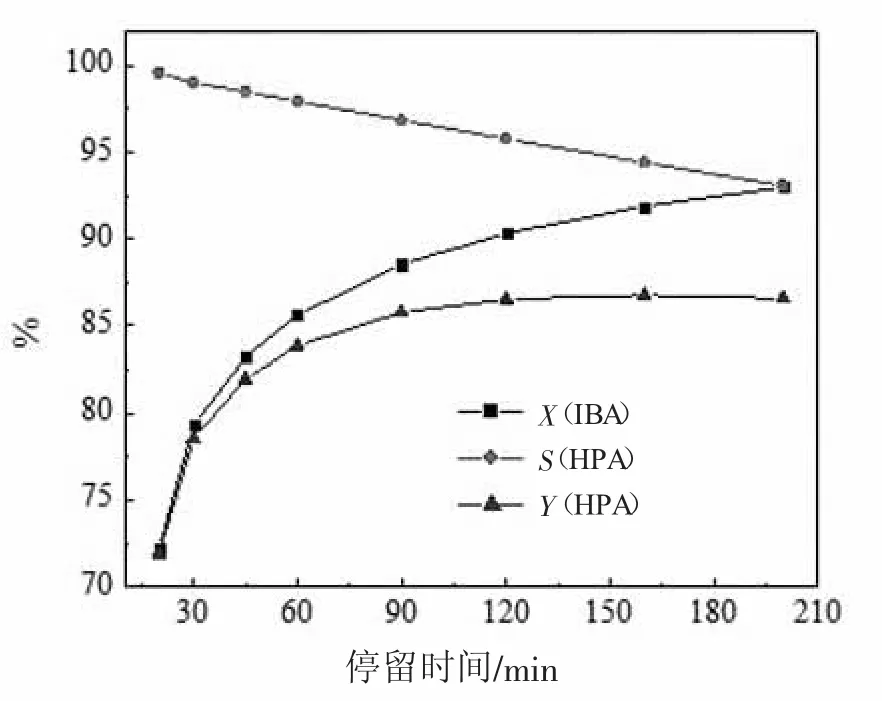

3.1.1.3 停留时间对反应结果的影响

反应温度为 75 ℃,n(FA)∶n(IBA)=1.1∶1 的条件下,单釜连续工艺停留时间对IBA转化率、HPA选择性和收率的影响如图7所示。

由图7可看出:随着停留时间的延长,IBA转化率和HPA收率逐渐增加,但增加幅度逐渐减小;当停留时间由90 min增加到160 min时,HPA收率增加不明显;当停留时间超过160 min后,HPA收率反而下降;HPA选择性随停留时间的延长逐渐降低。因此,90 min为较优的停留时间,此时IBA转化率为 88.55%、HPA选择性为 96.86%、HPA收率为85.77%。

图7 单釜停留时间对反应结果的影响

3.1.2 两釜串联工艺实验结果与讨论

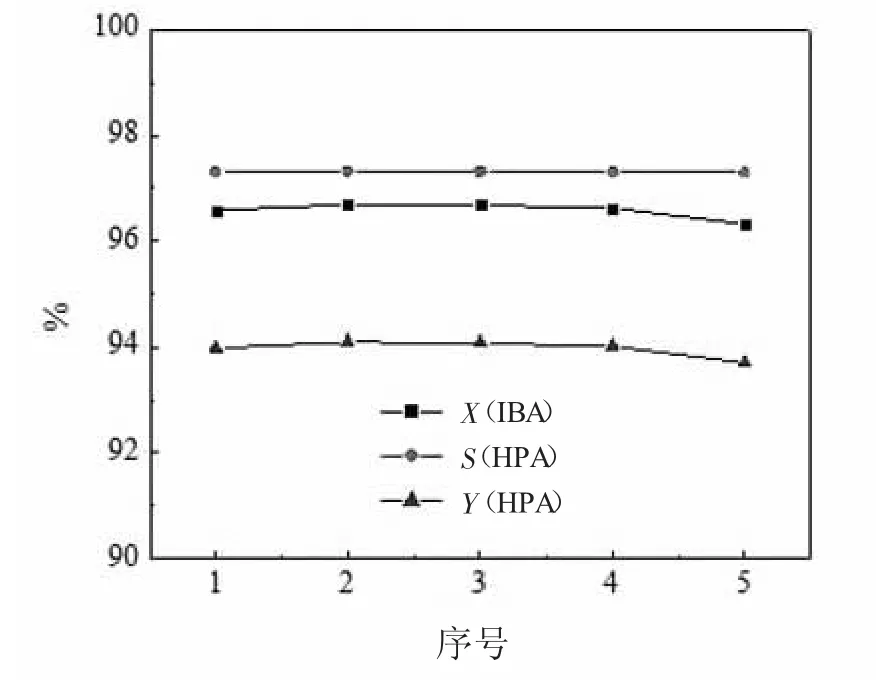

由单釜连续工艺优化结果知,反应温度为75℃,停留时间为 90 min,n(FA)∶n(IBA)=1.1∶1 时,反应结果取最优值。因此对两釜串联工艺仅讨论停留时间分配对反应结果的影响,如图8所示。

由图8可知,总停留时间不变,双釜分配不同停留时间对HPA选择性基本无影响,对IBA转化率和HPA收率有所影响。两个连续搅拌反应器停留时间均为45 min时结果较优,此时IBA转化率为94.76%、HPA选择性为 97.22%、HPA收率为92.13%。

3.1.3 多釜串联工艺实验结果与讨论

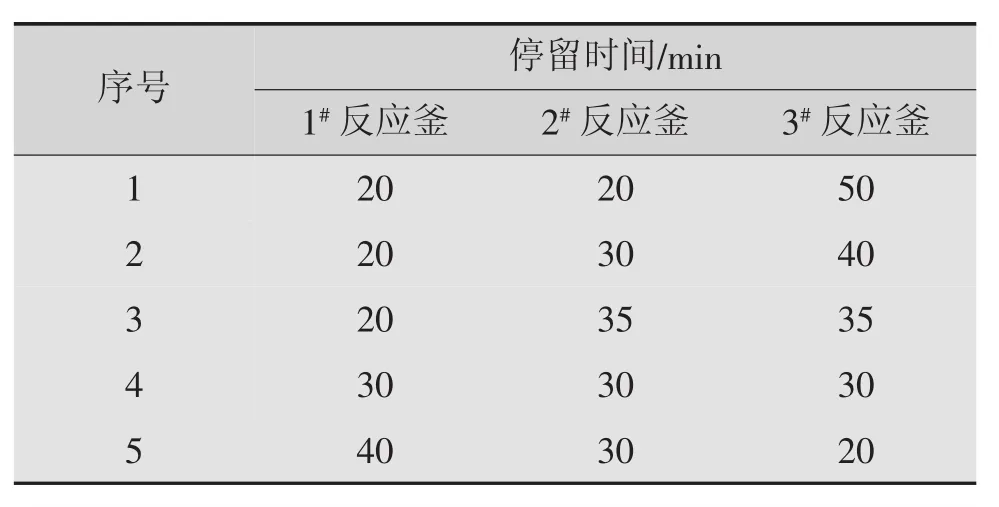

对多釜串联工艺也仅讨论停留时间分配对反应结果的影响,以三釜为例。停留时间分配如表4所示,反应结果如图9所示。

由图9可知,总停留时间不变,三釜分配不同停留时间对HPA选择性基本无影响,而IBA转化率有所提高。这主要是由于返混影响变弱,串联反应釜越多,反应器越趋于平推流反应器,因此返混造成的转化率低的问题得到改善。较优的三釜停留时间分别为20,30和40 min,此时IBA转化率为96.69%、HPA选择性为97.32%、HPA收率为94.10%。

表4 三个釜式反应器停留时间分配方案

图9 三釜停留时间对反应结果的影响

3.2 实验验证结果与讨论

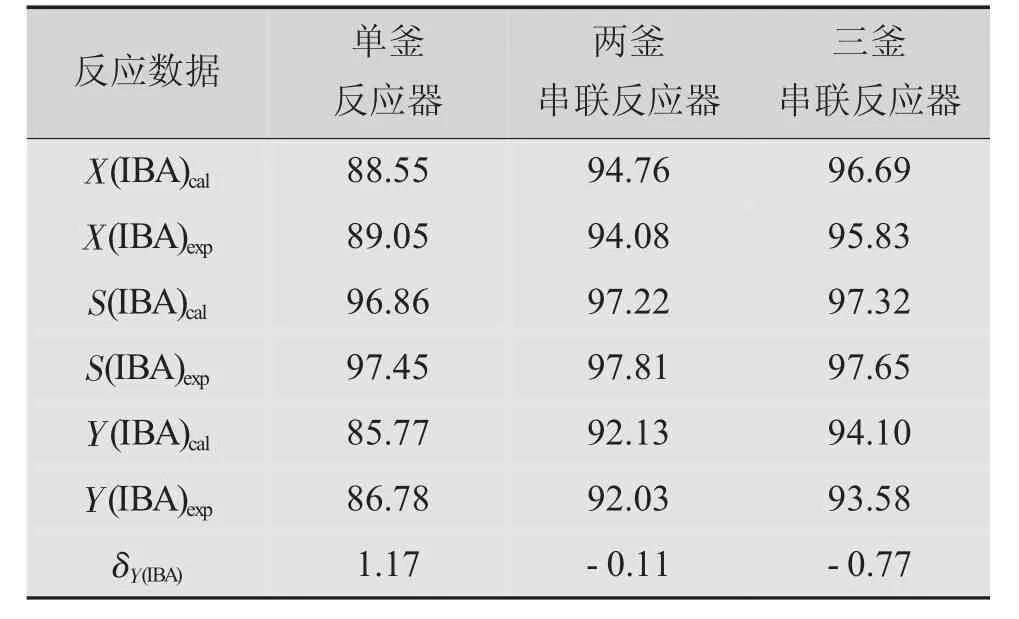

在反应温度为75℃,反应压力为0.3 MPa,催化剂加入量为 3%,n(FA)∶n(IBA)=1.1∶1,总停留时间为90 min的条件下,不同反应器型式的模拟值与实验值如表5所示。其中,下标cal表示计算值,exp表示实验值。

由表5可知,模拟值与实验值的相对误差均小于2%,在可接受的范围内。这说明基于物料守恒,在动力学参数基础上建立的全混流釜式反应器稳态模型方程是适定的。

表5 模拟值与实验值对比%

3.3 反应器型式的选择

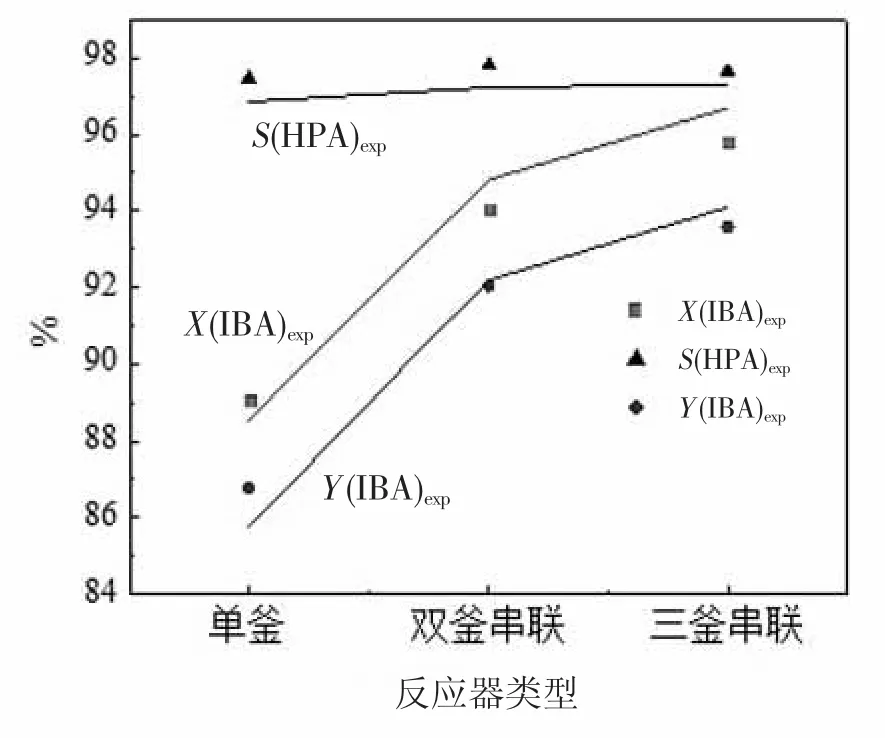

相同操作条件下,不同反应器型式的模拟和实验结果如图10所示。

图10 不同反应器型式对反应结果的影响

由图10可看出,反应器型式对HPA选择性和IBA转化率均有影响。IBA转化率由低到高的顺序为:单釜连续、两釜串联、三釜串联;HPA选择性由低到高的顺序为:单釜连续、两釜串联、三釜串联。单釜连续工艺中,IBA转化率和HPA选择性都较低,因此工业上不建议采用单釜连续工艺。两釜串联和三釜串联选择性接近,转化率只相差2%,但增加一个反应釜,设备费用增加、操作复杂程度增加,因此,建议工业生产采用两釜串联工艺。

4 结论

基于物料守恒定律,在动力学参数的基础上建立了全混流釜式反应器稳态模型方程,对FA,IBA缩合制HPA连续过程的反应器型式进行了优化,主要包括单釜连续、两釜串联和三釜串联3种反应器型式。

模拟值与实验值的相对误差均在可接受的范围内,说明建立的全混流釜式反应器稳态模型方程是适定的。

在优化的反应条件下,即反应温度均为75℃,反应压力均为0.3 MPa,催化剂加入量为FA与IBA总质量的 3%,n(FA)∶n(IBA)=1.1∶1,总停留时间均为90 min,结合反应结果、设备费用和操作复杂程度等3个方面,建议缩合工艺选用两釜串联工艺。