不同预处理方式对西兰花等外品热风干燥粉体性质的影响

2018-08-04杨立风王崇队孟晓峰吴茂玉

张 明,马 超,杨立风,王崇队,范 祺,孟晓峰,吴茂玉

(中华全国供销合作总社济南果品研究院,山东济南 250014)

西兰花又称青花菜、绿菜花、意大利芥蓝,属十字花科芸薹属甘蓝的一个变种,它原产于地中海东部沿岸,19世纪末传入中国[1]。其富含蛋白质、维生素、矿物质、胡萝卜素等多种营养元素,还含有多酚类、黄酮类等天然抗氧化组分,具有抗氧化、抗癌等多重功效[2-4]。

目前,除鲜食外,速冻是蔬菜加工的主要方式[5]。西兰花等外品是西兰花速冻加工中产生的副产物,包含残次朵、黄斑朵等不符合商品化要求的下脚料,其营养组成与商品化产品类似,是优质的副产物资源。由于缺乏有效的高值利用途径,这种优质的副产物资源通常被作为肥料、饲料,或被直接丢弃,不仅造成了极大的资源浪费,同时污染环境。考虑到其整朵外观不符合商品化要求,且其水分含量较高,不宜加工、保存和运输,干燥制粉处理是一种切实可行的高值利用途径,所得粉体既可以作为食品配料应用于烘焙、固体饮料等领域,也可作为提取原料提取其中的膳食纤维等功能成分。热风干燥具有操作简单、生产成本低等特点,是目前果蔬干制中最主要的加工形式,但也存在干燥时间长、干燥品质差、营养损失大等缺点,研究表明,蒸制、烫漂、切分形式等预处理方式对改善物料色泽和物理加工特性、减少营养成分流失、缩短干燥时间等方面具有积极作用[6-7],目前对于西兰花等外品热风干燥工艺预处理方式的研究还未见相关报道。

本研究拟考察蒸汽蒸制、烫漂、切小丁等不同预处理方式对西兰花等外品热风干燥粉体性质和营养品质的影响,以期找出合理的预干燥方式,为西兰花及西兰花副产物精深加工和高值利用提供一定的理论借鉴。

1 材料与方法

1.1 材料与仪器

西兰花等外品 日照市莒县恒宝食品有限公司;鲁花花生调和油 济南银座商城章丘店。

WZD4S-01型微波真空设备 南京三乐微波技术发展有限公司;真空冷冻干燥设备Alpha 1-2 LD plus 德国Marin Christ 公司;RXH-B-1型热风循环烘箱 江阴市宏达粉体设备有限公司;DPH1000-4型果蔬膨化设备 天津市勤德新材料科技有限公司;喷雾干燥设备 上海大川原干燥设备有限公司;BQ-32C型多功能电蒸锅 广东半球实业集团公司;标准检验筛 80目,浙江上虞市金鼎标准筛具厂;TGL-10B型高速台式离心机 上海安亭科学仪器厂;RH-600A型高速粉碎机 永康市荣浩工贸有限公司;BT-9300H型激光粒度分布仪 丹东百特仪器有限公司;WSC-S型测色色差计 上海仪电物理光学仪器有限公司;MB23型水分测定仪 奥豪斯仪器(上海)有限公司。

1.2 实验方法

1.2.1 西兰花等外品热风干燥粉体(简称HBD粉)制备 烫漂10 s/30 s HBD粉:西兰花等外品洗净,小朵劈半,置于90~95 ℃热水中分别烫漂10、30 s,迅速捞出,置于冷水中冷却,沥干,摆盘,放入恒温热风烘箱中,60 ℃条件下烘至物料水分7%以下,冷却后物料用高速粉碎机打粉,每次30 s,间隔5 min,重复3次,过80目筛,分别得到烫漂10、30 s HBD粉,将粉体用铝箔袋密封置于干燥器中储存备用。

蒸汽蒸制10 s/30 s HBD粉:西兰花等外品洗净,小朵劈半,电蒸锅烧水,待水沸10 min后将西兰花等外品放至蒸笼,分别蒸制10、30 s,迅速取出,冰水冷却,按照上述步骤进行干燥、制粉处理,分别得到蒸汽10、30 s HBD粉,将粉体用铝箔袋密封置于干燥器中储存备用。

劈半(对照)/小丁HBD粉:西兰花等外品洗净,小朵劈半或0.5 cm左右小丁,摆盘,按照上述步骤进行干燥、制粉处理,分别得到劈半、小丁HBD粉,将粉体用铝箔袋密封置于干燥器中储存备用。

1.2.2 HBD粉体物理性质测定

1.2.2.1 色泽测定 采用CIELAB表色系统测定HBD粉的L*,a*和b*值,其中L*代表明度指数,从黑暗(L*=0)到明亮(L*=100)的变化;a*代表颜色从绿色(-a*)到红色(+a*)的变化,b*代表颜色从蓝色(-b*)到黄色(+b*)的变化,所测样品颜色也可以用色差值(ΔE)表示,即样品的L、a、b值与标准板之间的差值,具体计算公式如下:

式中:ΔL、Δa、Δb表示为样品的L、a、b值与标准板的L*、a*、b*值之间的差值。

1.2.2.2 粒径和比表面积测定 运用激光粒度分布仪分析HBD粉的粒径分布和比表面积。以异丁醇为沉降介质,首先进行空白标定,要求背景值在2.0以内,取少许样品,缓慢进样,待遮光率值达到10%~20%区间范围内,停止进样,开启超声,超声分散30 s后,进行测定,每个样品重复测定10次。

1.2.2.3 含水量、休止角、滑动角测定 含水量采用水分测定仪进行测定。

休止角:将一漏斗垂直固定于铁架台上,漏斗最下端与水平面保持一定距离,取适量粉体,使其均匀通过玻璃漏斗自由落在平面上,直到粉体堆成的圆锥体的最高点碰触到漏斗最下端为止,测量此时圆锥体直径D[8],每个样品重复测定5次。计算公式如下:

其中:θ为粉体的休止角(°);H为漏斗最下端距离水平面的距离(cm);D为粉体堆成的圆锥体的直径(cm)。

滑动角:取一长方形光滑玻璃板,称取5 g粉体,置于玻璃板中心处,固定玻璃板一侧,缓慢抬起另一侧,直至超过90%粉体滑落,标记此位置,此时玻璃板与水平面之间的夹角即为滑动角θ(°)[9],每个样品重复测定5次。

1.2.2.4 堆积密度测定 分别精确称取15 g HBD粉,转入50 mL量筒中,尽量减少筒壁粘连,充分振实,直至量筒内粉体体积不再变化,读取粉体体积,重复测定3次,取平均值[10]。

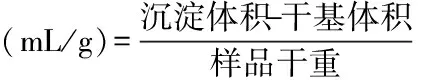

1.2.2.5 膨胀力、持水力、持油力、水溶性指数(Water soluble index,WSI)测定[11]膨胀力测定:分别称取6种HBD粉各1 g,置于标有刻度的试管中,读取干基体积(mL),缓慢加入10 mL蒸馏水,充分振荡,室温下静置24 h,待粉体充分吸水沉降后,记录沉淀体积(mL),按如下公式计算粉体膨胀力。

持水力测定:分别称取6种HBD粉各1 g,置于100 mL烧杯中,加入40 mL的蒸馏水,置于摇床中,慢速振荡30 min,随后将样液转移至离心管中,于室温、5000 r/min条件下离心20 min,除去上清液,称量沉淀质量。计算公式如下:

持油力测定:分别称取6种HBD粉各5 g,置于50 mL离心管中,边振荡边缓慢加入40 g花生调和油,充分混匀后静置30 min,随后以5000 r/min条件下离心20 min,称取上清油液质量,按照如下公式计算持油力:

水溶性指数(WSI)测定:分别称取6种HBD粉各1 g(M0),置于100 mL三角瓶中,边振荡边缓慢加入40 mL蒸馏水,充分混匀后,于80 ℃恒温水浴条件下静置30 min,冷却后将样液转移至50 mL离心管中,于室温下6000 r/min离心10 min,取上清液置于预先称重的干燥烧杯(M1)中,先用电炉加热除去绝大部分水分,然后置于105 ℃恒温烘箱中烘至恒重,称取干燥后烧杯和样品质量(M2),WSI按照如下公式计算:

1.2.2.6 吸湿性测定[12]分别精准称取5 g HBD粉于预先干燥的敞口干燥皿中,将干燥皿放置在干燥器隔板上,隔板下方盛装饱和NaCl溶液,对干燥器进行密封,在25 ℃环境下静置7 d,测定HBD粉吸湿率。

式中,M为初始粉的质量(g);Δm为平衡后粉质量的增加量(g);Mi为初始粉干物质的含水量(g)。

1.2.3 西兰花老茎粉营养品质测定

1.2.3.1 还原糖 参照GB5009.7-2016《食品中还原糖的测定》中直接滴定法测定。

1.2.3.2 总糖 参照GB/T15672-2009《食用菌中总糖含量的测定》所述方法测定。

1.2.3.3 VC含量测定 参照GB5009.86-2016《食品中抗坏血酸的测定》2,6-二氯靛酚滴定法测定。

1.3 数据处理与分析

数据统计均采用SPSS进行ANOVA单因素方差分析和Ducan’s多重检验(p<0.05)。

2 结果与分析

2.1 HBD粉物理性质测定

2.1.1 不同预处理方式对HBD粉色泽的影响 新鲜西兰花呈深绿色。由表1可知,L*值从大到小依次为蒸汽10 s、小丁、劈半、烫漂30 s、烫漂10 s、蒸汽30 s,而蒸汽10 s HBD粉亮度最大,其次是小丁,蒸汽30 s最差;a*值从大到小依次为劈半、小丁、蒸汽10 s、蒸汽30 s、烫漂10 s、烫漂30 s。其中烫漂10 s、烫漂30 s偏绿程度最大,劈半、小丁偏红程度最大;b*值中劈半、蒸汽10 s较高,说明偏黄程度较大,烫漂10 s、烫漂30 s相对稍低。综合比较可以看出,烫漂30 s、烫漂10 s对物料色泽保持效果明显优于劈半(对照)及其他3种预处理方式,其次是蒸汽30 s和蒸汽10 s,只经劈半和小丁处理的样品色泽退化最为严重。此外,烫漂10 s和烫漂30 s的总色差ΔE较小,显著低于其他预处理方式(p<0.05)。原因可能是,适当的温度和处理时间可钝化多酚氧化酶等氧化酶的活性,防止因酶促反应造成的褐变,温度越高,钝化效果越好。研究表明,在80~95 ℃条件下短时间预处理,叶绿素损失较小,而超过100 ℃后,随着温度和时间的变化,叶绿素脱镁脱植醇,造成不同程度的损失[13]。烫漂相对蒸汽温度较低,叶绿素损失较少。烫漂30 s和蒸汽30 s比烫漂10 s和蒸汽10 s钝酶效果更彻底,且均在可控时间内,叶绿素损失相对较少。

表1 预处理方式对HBD粉色泽的影响Table 1 Effect of pretreatment methods color parameters of HBD powder

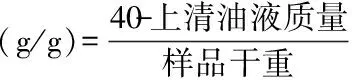

2.1.2 不同预处理方式对HBD粉粒径的影响 D10、D50、D90分别表示粉体粒径小于某一值时累计率为10%、50%、90%,其中D50为粒径的中值,又称中位径或平均粒径,最具代表性。6种粉体的粒径分析结果如表2所示。由表可知,6种干燥粉体经相同粉碎处理后,D50大小依次为烫漂30 s>蒸汽30 s>劈半>烫漂10 s>小丁>蒸汽10 s,经蒸汽30 s、烫漂30 s处理的粉体粒径要显著大于蒸汽10 s和烫漂10 s(p<0.05)。跨度用于表征粉体粒度分布的宽度,跨度越大,粒度分布约分散。6种干燥粉体跨度较为接近,蒸汽30 s、劈半粉体最为分散,蒸汽10 s和小丁跨度最小,粉体分布较均匀。可能是由于蒸汽30 s和烫漂30 s在高温条件下处理时间较长,物料表面急剧收缩,组织紧密,较难粉碎[11]。

表2 预处理方式对HBD粉粒径的影响Table 2 Effect of pretreatment methods on particle sizes of HBD powder

2.1.3 不同预处理方式对HBD粉流动性和压缩成型性的影响 良好的粉体流动性是保障片剂、胶囊等制剂正常生产的前提。休止角和滑动角反映粉体的流动性,休止角越小,摩擦力越小,流动性越好,一般认为休止角θ≤30 °时流动性好,休止角θ≤40 °时可以满足生产过程中的流动性需求[14]。由表3可得,休止角大小顺序依次为蒸汽10 s>小丁>烫漂10 s>劈半>蒸汽30 s>烫漂30 s,滑动角结果与其基本一致。结合比表面积分析结果可以看出,粉体比表面积越大,表面聚合力和黏着力随之增强,颗粒发生团聚导致流动性变差。堆积密度影响压片成型,研究表明,堆积密度越大,越有利于压片成型[11]。烫漂30 s和蒸汽30 s堆积密度要显著大于其它4种(p<0.05),更有利于压片成型,而后4种相差不大。比表面积大小依次为蒸汽10 s、烫漂10 s、小丁、劈半、蒸汽30 s、烫漂30 s,其中蒸汽10 s、烫漂10 s显著大于蒸汽30 s和烫漂30 s(p<0.05)。比表面积越大,粉体表面聚合力越强,适宜作为功能性食品原料吸附或包裹于食品表面[15]。

表3 预处理方式对HBD粉流动性和压缩成型性的影响Table 3 Effect of pretreatment methods on liquidity and compression molding of HBD powder

2.1.4 不同预处理方式对HBD粉膨胀力的影响 膨胀力是反映样品水合能力的重要指标。膨胀力的大小与颗粒的吸水膨胀性和颗粒间的空隙率密切相关。由图1可知,膨胀力大小依次为小丁>蒸汽10 s>劈半>蒸汽30 s>烫漂30 s>烫漂10 s。其中小丁最强,蒸汽10 s和劈半次之,烫漂处理最差。可能因为烫漂、蒸汽长时间预处理过程中物料表面因受热急剧收缩,质地紧实,较难复水所致[16]。

图1 预处理方式对HBD粉膨胀力的影响Fig.1 Effect of pretreatment methods on expansibility of HBD powder prepared注:不同小写字母代表不同预处理方式间差异显著(p<0.05),图2~图7同。

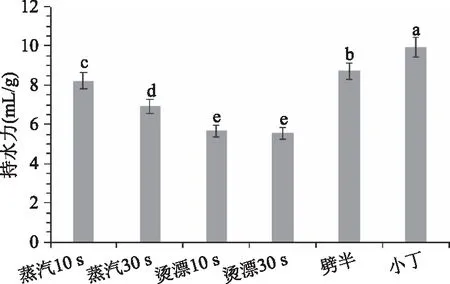

2.1.5 不同预处理方式对HBD粉持水力的影响 由图2可知,6种HBD粉的持水力大小依次为小丁>劈半>蒸汽10 s>蒸汽30 s>烫漂10 s>烫漂30 s,与膨胀力结果即为相近。小丁和劈半粉体最好,蒸汽10 s次之,烫漂最差。可能是由于烫漂和蒸汽蒸制预处理过程中物料表面受热急剧收缩,组织紧密,内部组织破坏较为严重,通道阻塞,导致持水能力较差[17]。

图2 预处理方式对HBD粉持水力的影响Fig.2 Effect of pretreatment methods on water-holding capacity of HBD powder

2.1.6 不同预处理方式对HBD粉持油力的影响 6种HBD粉持油能力如图3所示,劈半持油能力最强,达0.93 g/g,蒸汽10 s次之,其它4种基本一致,约为0.8 g/g。可能是由于劈半、蒸汽10 s粉体堆积密度较小,在相同质量条件下较其他粉体膨胀体积更大,对油脂的吸附束缚能力相对更强,而烫漂10 s和小丁可能在加工过程中部分表面结构遭到破坏,束缚油脂性能降低,导致持油能力减弱。

图3 预处理方式对HBD粉持油力的影响Fig.3 Effect of pretreatment methods on oil-holding capacity of HBD powder

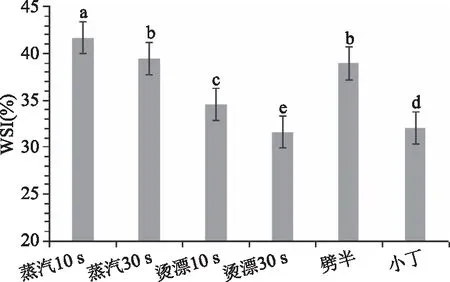

2.1.7 不同预处理方式对HBD粉水溶性指数的影响 WSI是表征粉体可溶性物质含量和溶解性的重要指标,WSI值越大,其可溶性物质含量越大,溶解性越好。由图4可知,WSI由大到小依次为蒸汽10 s、蒸汽30 s、劈半、烫漂10 s、小丁、烫漂30 s。其中蒸汽10 s、蒸汽30 s水溶性指数较大,烫漂10 s、烫漂30 s、小丁较小。这是由于烫漂预处理过程,物料中部分可溶性组分溶于水,导致可溶性物质含量降低,而蒸汽预处理可溶性物质得到较好保留[18]。小丁由于粒度变小,单位比表面积增大,在热风过程中导致部分可溶性组分损失。

图4 预处理方式对HBD粉WSI值的影响Fig.4 Effect of pretreatment methods on water solubility index of HBD powder

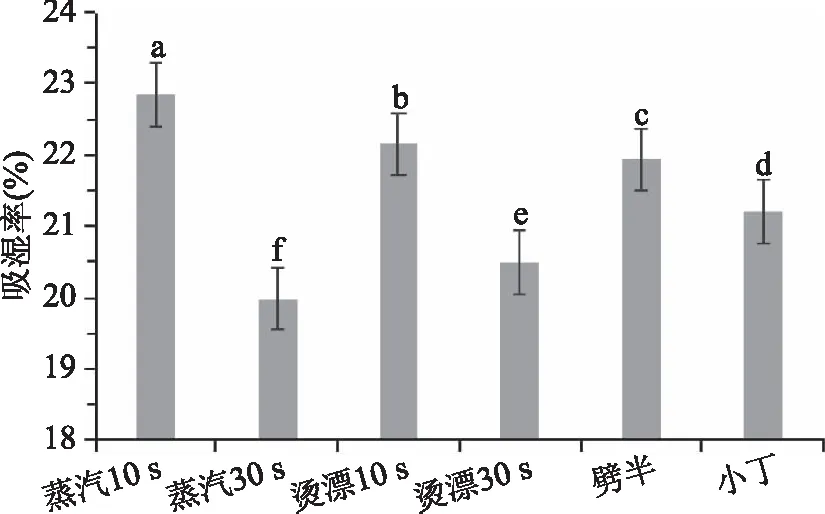

2.1.8 不同预处理方式对HBD粉吸湿性的影响 由图5可知,不同HBD粉吸湿性由高到低依次为蒸汽10 s、烫漂10 s、劈半、小丁、烫漂30 s、蒸汽30 s。其中蒸汽10 s粉体吸湿能力最强,吸湿率达22.8%,劈半次之,蒸汽30 s、烫漂30 s最差。可能是因为物料预处理过程中在长时间高温条件下表面急剧收缩,空隙通路受阻,导致吸湿性较差,小丁因其单位比表面积较大,在长时间热风干燥过程中表面收缩硬化所致[17]。

图5 预处理方式对HBD粉吸湿性的影响Fig.5 Effect of pretreatment methods on moisture absorption of HBD powder

2.2 不同预处理方式对HBD粉营养品质的影响

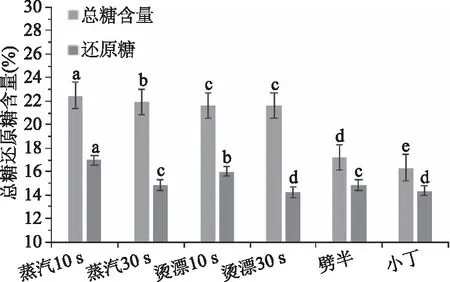

2.2.1 不同预处理方式对HBD粉总糖和还原糖含量的影响 由图6可知,不同预处理方式HBD粉总糖含量由大到小依次为蒸汽10 s、蒸汽30 s、烫漂10 s、烫漂30 s、劈半、小丁,蒸汽预处理总糖含量最高,烫漂处理次之,未做处理的劈半和小丁含量最低。其原因是蒸汽和烫漂处理可钝化酶的活性,减少干燥过程中糖类物质的降解,小丁因单位比表面积较大,美拉德反应程度较强,糖类物质损失较大[19]。还原糖含量由大到小依次为蒸汽10 s>烫漂10 s>蒸汽30 s>劈半>小丁>烫漂30 s。其中蒸汽10 s、烫漂10 s比蒸汽30 s、烫漂30 s还原糖含量略高,其原因是蒸汽30 s、烫漂30 s在高温条件下热处理时间较长,导致物料组织质地受损,造成部分还原糖等易溶性糖流失。而经适当时间的蒸汽和烫漂处理,淀粉在淀粉酶作用下转化为还原糖,使还原糖水平比劈半组略高[11]。

图6 预处理方式对HBD粉总糖和还原糖含量的影响Fig.6 Effect of pretreatment methods on total sugar and reducing sugar content of HBD powder

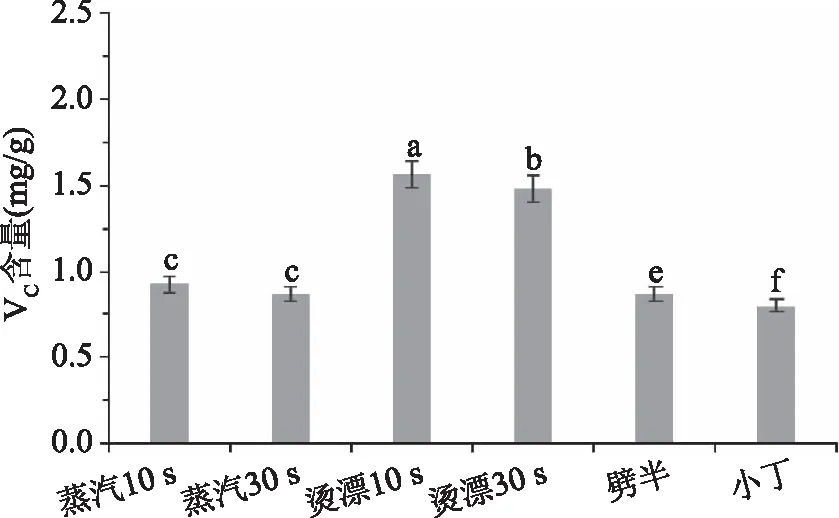

2.2.2 不同预处理方式对HBD粉VC含量的影响 VC是环境耐受性较差,极易受光、热、氧等的破坏。其含量的变化可以间接反映不同处理方式对HBD粉营养组分的影响程度。由图7可知,6种HBD粉的VC含量由大到小依次为烫漂10 s、烫漂30 s、蒸汽10 s、蒸汽30 s、劈半、小丁。其中烫漂10 s、烫漂30 s含量最高,而其它4种较为一致。可能是由于通过适当烫漂处理,可钝化氧化酶活性,且由于时间较短,温度在可控范围内,可降低VC氧化损失;蒸汽处理由于温度较高,虽能钝化物料中氧化酶活性,但过高温度易造成VC降解损失[20]。

图7 预处理方式对HBD粉VC含量的影响Fig.7 Effect of pretreatment methods on VC content of HBD powder

3 结论

烫漂处理对HBD粉色泽保持效果最好,VC保留量较高,但溶解性较差。烫漂10 s粉体流动性较差。烫漂30 s粉体较难吸湿,更利于压片成型和干燥保存;蒸汽蒸制粉体水溶性指数较大。蒸汽10 s粉体平均粒径最小,流动性较差,总糖、还原糖含量最高,吸湿能力最强,达22.8%。蒸汽30 s更利于压片成型;劈半粉体粒径最为分散,持油力最强。小丁粉体膨胀力、持水力较强。

经烫漂10 s、蒸汽10 s预处理的HBD粉色泽较好,粒度细小均匀,比表面积较大,适宜作为功能配料添加到食品中或吸附于食品表面。经烫漂30 s、蒸汽30 s预处理的HBD粉体流动性、压片成型性较好,适宜片剂、胶囊等产品剂型加工。