脱墨工艺水浮选:提高脱墨和生产效率的创新方案

2018-08-04管敏

脱墨线工艺水中高浓度且不受控制的表面活性物质(SAS)对浮选脱墨有着很大的负面影响。SAS在空气与水以及油墨与水界面处的吸附稳定了气泡和油墨颗粒,减少了浮选过程中的油墨收集。另外,SAS引起的泡沫稳定化减少了泡沫的排水,并因此增加了悬浮固体的损失。采用改进后的浮选工艺用水是降低SAS浓度并由此提高浮选脱墨选择性的有效方式:将脱墨纸浆生产线的第一回路中用于生产新闻纸的透明滤液进行水浮选,在稳定状态下,这种处理方法使第一回路工艺水中SAS浓度降低了20%。在浮选前后对油墨去除选择性进行评估,发现与基准值相比选择性有着显著的改善。在试验期间,工厂可以生产油墨含量较低的纸浆,因此纸浆能够具有较高的白度,或者当白度水平不变时,产量会提高1%~2%,成本会有明显的降低;此外,还带来很多其他有利之处,比如减少了脱墨过程中化学品(氢氧化钠、硅酸盐和漂白剂)的消耗以及改善了造纸机运行性能,特别是能够减少由胶粘物而引起的断纸故障。

在脱墨线中,表面活性物质(SAS)的浓度通常较高。这些活性物质有很多的来源,主要来源于纸浆以及造纸工艺流程中的添加剂,例如脱墨化学品、分散剂(涂料染料、胶料等)和消泡剂,另外来源于一些纤维本身所释放的脂肪酸和树脂酸等。机械浆以及废纸浆中存在的SAS的量是非常多的。对于废纸浆而言,其SAS的存在量取决于废纸的等级,另外还取决于回收过程中的碱用量。

在工艺水中存在的SAS降低油墨的去除率以及纤维产量。图1表示了浮选中SAS浓度的增加会降低油墨的去除率。

图1 SAS浓度对油墨浮选速率常数以及泡沫排水系数的影响

由图1可见,当SAS浓度增加时,泡沫排水系数δ也随之降低,这意味着会产生更稳定的泡沫,从而导致浮选损失的增加。

SAS的不利之处在于SAS吸附在疏水表面时,会降低油墨粒子和气泡的吸附能力,并通过泡沫稳定作用阻止油墨粒子从纤维上彻底剥离从而难以分散在纸浆悬浮液中。

将SAS注入到废弃的泡沫中能够降低工艺水(实验室批次、小试和中试)中的SAS浓度并提高浮选脱墨效率以及选择性。如图2所示,根据所采用的浮选技术,通过水浮选方式SAS的去除率可以从35%增加到70%。

图2 脱墨工艺水浮选过程中各种浮选池中SAS的去除率比较

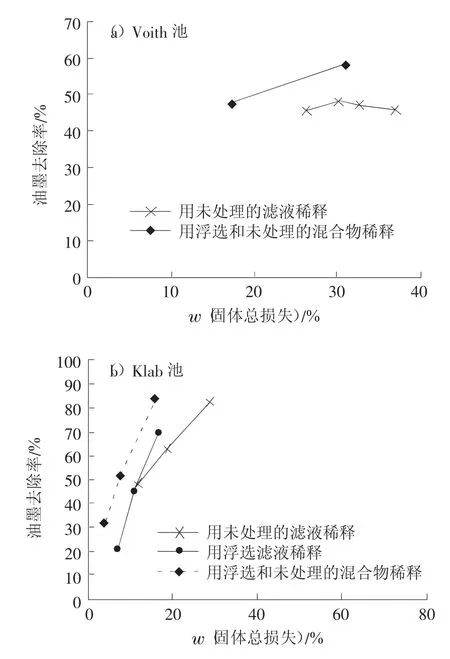

在实验室水平下也对通过这种处理工艺水的方法对浮选脱墨效率所产生的影响进行了评估,实验结果表明:油墨去除率有所改善,浮选损失也明显减少。油墨去除效率相当于脱墨浮选期间的总损失的固体,通过2种类型的实验室浮选池来表示对工艺水(未浮选水与浮选水)性质的影响。实验结果如图 3所示[(a)为 Voith池,(b)为 Klab池]。

图3 通过2种类型的实验室浮选池来表示对工艺水(未浮选水与浮选水)性质的影响

另有研究报道了在热磨机械浆(TMP)新闻纸厂中实施的柱浮选长期工厂试验的结果。据称该方法对于处理过的滤液中所含的树脂材料(大部分具有类似于SAS的结构)的去除是非常有效的。浮选柱的去除效率在30%~45%。

某研究机构曾经强调过释放表面活性物质对油墨浮选选择性的重要作用,并申请了一项专利,旨在通过适应性的浮选工艺来从工艺水中去除这些表面活性物质。虽然实验结果已在实验室以及中试规模下进行了确定,但是这种处理方式对工业流程运行的真正影响还没有被完全量化。如果能够完全量化,那么就能够以工厂规模来对这种处理方法进行评估。本文报道了这些试验的主要结果,重点是降低工艺水中的SAS浓度以及提高脱墨选择性;另外还有化学品消耗和纸浆运行性方面的一些有利影响。

1 试验材料和方法

1.1 试验部分

在生产脱墨浆(DIP)和热磨机械浆(TMP)的新闻纸脱墨机中进行试验。该厂拥有2条传统的双回路脱墨生产线。2条线中的一条停止后进行预浮选,然后用于处理来自另一条仍在运行的脱墨线的第一回路水的一部分。图4表示的是工厂试验示意图(仅用碎浆机浮选和浓缩进行代表)。

图4 工厂试验示意图

处理后的第一回路的滤液流量为610 m3/h,相当于第一回路中可用水量的25%。产生的泡沫通过污水处理装置从工厂中排出,排出的泡沫流量估计为进入量的12%,相当于每吨DIP产生额外的2.9 m3废水。处理水的总悬浮物质量浓度为1.2 g/L。

1.2 水浮选过程的表征方法

基于拉普拉斯定律,采用表面张力测试仪并使用最大气泡压力法测量表面张力,平均气泡寿命设定为15 s。在任何情况下,水温为25℃时都会产生表面张力。该测量方法用于评估水中的SAS浓度。

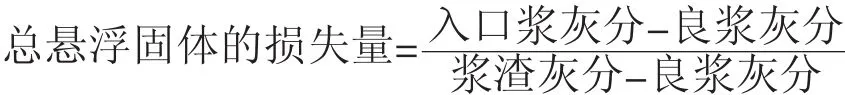

SAS的去除率可以通过测量表面张力来确定。测量(动态测量)连续稀释的水浮选浆渣(SAS的浓度较高)的表面张力。因此能够画出一条稀释曲线来说明表面张力随泡沫稀释率的变化情况。然后,通过测量入口浆和浮选良浆中泡沫的表面张力使我们能够估计浮选浆渣中的SAS浓度。SAS的去除率是利用浮选流量平衡时入口浆、良浆以及浆渣的相对SAS浓度确定的。通过测量入口浆、良浆以及浆渣中的滤液池的灰分来确定总悬浮固体(TSS)的损失。根据以下等式进行计算:

1.3 浮选脱墨的表征方法

在试验之前先设定基线,然后分别在3、16、20和24 h的试验期间观察浮选前后的油墨去除率以及TSS的损失量。

通过有效残余油墨浓度(ERIC)来判断油墨去除速率,并且对试验期间产生的纸浆衬垫进行白度测量。使用ERIC值和TSS质量流量来计算油墨平衡值。油墨质量流率等于有ERIC与纸浆质量流率的乘积。

在水浮选的产率计算方法中已经提出,可以使用测量灰分的方法来确定TSS的损失量。除了这些实验室测量方法之外,也在试验前、后收集了不同工段的ERIC和白度的工厂记录值。

2 结果与讨论

2.1 水浮选效率

水浮选效率主要由SAS去除率来决定。测量入口浆的表面张力以及在试验不同时间(分别为3、16、20和24 h)的浆渣,基于浮选浆渣来计算稀释曲线。所有测量的浆渣水流量估计为12%。

表1显示了SAS的去除率。在第一回路中,水浮选只能处理总可用水量的25%。考虑到回流处理后的内部回路以及第一回路末端的浆浓,通过一个简单的模拟可以发现与基准值相比,进入预浮选的SAS的量减少了20%。

表1 在浮选试验期间SAS的去除率

SAS的减少量可以通过试验期间不同位置测量的表面张力来证实,具体结果如图5所示。

图5 在浮选试验期间浮选前后表面张力的变化

从这些测量中可以清楚地看出,水浮选一旦开始,第一回路和第二回路的表面张力均有所增加,从而也表明SAS的浓度在降低。

2.2 对脱墨效率的影响

SAS浓度的降低会改善浮选效率以及油墨选择性。为了验证这一结论,在试验期间对浮选前后进行油墨和总悬浮固体(TSS)平衡。

2.3 对预浮选的影响

在试验期间测定油墨去除率以及TSS的损失量,并与基准期(T0)进行比较。图6显示了在水浮选过程中油墨去除率与TSS损失的关系。

图6 在水浮选过程中油墨去除率与TSS损失的关系

由图6可知,水处理带来了2个积极影响:

(1)在不同的试验时间下,油墨去除率均高于无水浮选情况下所达到的水平,为65%~66%比62%;

(2)在较短的试验时间内,同一水平或较低的悬浮固体损失能够获得额外的油墨去除率。

此外,当浮选产生的悬浮物损失计入预浮选损失时,情况也是如此。

因此,油墨去除率和预浮选步骤的选择性得到了改善。图7表示选择性因子(油墨去除率/TSS去除率)的变化(表示当TSS的损失为1%时油墨的去除率)。如果同时考虑到水浮选过程中产生的损失,则选择性因子会从预浮选中的5增加到6,或者从5增加到5.5。

图7 在浮选试验期间预浮选选择性因子的变化

在这项试验中,第一回路处理水中含有高浓度的悬浮固体(质量浓度为1.2 g/L)。尽管如此,但因为主要目的是为了去除SAS,所以推荐处理具有较低悬浮固体浓度的水流,因此澄清的滤液应该是最合适的。

预浮选后的脱墨浆的光学性质有了明显的改善;残余油墨的质量分数从290×10-6降低到255×10-6,而且白度也有所增加。图8表示在试验期间收集的纸浆样品以及在第2次浮选结束时通过工厂的在线传感器测量的白度变化,结果显示白度增加了1~2百分点[图8(a)显示的是在衬垫上进行的离线测量,报告入口浆到良浆的白度变化;图8(b)显示的是第一个回路结束时通过工厂传感器测量的白度值]。

图8 预浮选中白度的变化

预浮选的第2阶段可以更好地来解释预浮选过程中观察到变化。图9表示了在试验期间第2阶段入口和出口的油墨含量的变化情况。入口浆油墨浓度的增加与初始阶段的油墨去除率以及选择性相一致。而且,尽管入口浆的油墨浓度增加了,但是良浆油墨浓度降低,这表明在第2阶段油墨的去除和选择性更好。由于SAS集中在第2阶段,因此这个阶段对于SAS浓度的变化非常敏感。

图9 第2阶段入口浆和良浆的ERIC变化

2.4 对浮选后的影响

预浮选中,在试验期间确定油墨去除率和TSS去除率,并与基准期进行比较,试验结果如图10所示。

图10 在浮选试验中油墨去除率与TSS去除率的关系

与预浮选相反,当开始水浮选时,油墨去除率稍微降低。这可能是因为泡沫的稳定性降低,但是这也有利于油墨颗粒回流到悬浮液中。同时也观察到TSS损失量的减少。总的来说,浮选后的选择性更好(试验期间的选择性因子从6.5到7,基准期从6.1到6.3)。浮选后油墨的去除量可以通过在第一回路结束时达到的较低的剩余油墨量来补偿,从而导致最终纸浆的光学性质接近基准期所测量的值,结果如图11所示。

由于浮选前后所产生的损失较低,因此纸浆的产量有所提高。如图12所示,当所生产的纸浆的光学性质相同时,产量提高了约2%。

2.5 其他影响

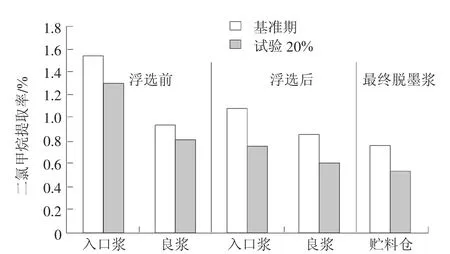

水浮选除了提高脱墨效率外,还能减少纸浆中的胶粘物质。在基准期和试验期间测量纸浆的二氯甲烷提取物的含量,如图13所示。

图11 试验期间最终脱墨浆白度与ERIC的关系

图12 最终纸浆质量(白度和油墨含量)与TSS损失的关系

图13 水浮选不同位置纸浆二氯甲烷提取率的变化

在所有测试样品(浮选前的入口浆和良浆,浮选后的入口浆和良浆以及最终脱墨浆)中,纸浆中的二氯甲烷提取率均明显降低。改进的结果是去除了工艺用水中的微小黏附剂。而且在试验中处理过的滤液中含有相当丰富的悬浮固体(质量浓度约为1.2 g/L,主要是填料)。这可以用纸浆质量的改善来解释试验期间以及试验后造纸机的运行性能的提高。

在试验期间观察到制浆过程中的pH有所提高。因此,纸浆厂必须减少碎浆机中添加的碱源(氢氧化钠和硅酸盐),以保持pH在同一范围内,如图14所示。这可能是因为水的曝气,水的曝气作用于不同的参数时能去除二氧化碳和挥发性脂肪酸,并减少厌氧条件,从而减少细菌产生挥发性脂肪酸。另外在碎浆机出口处会存在残余的过氧化物,虽然在通常的条件下很少会被观察到,但这也是一种积极影响。

图14 在浮选试验期间pH、氢氧化钠和硅酸盐用量的变化

3 结论

(1)浮选工艺是一种降低脱墨线中SAS浓度的有效方法。这个方法在工业规模上获得了成功的测试,具体是在用于生产新闻纸的第一回路的清洁滤液进行了浮选试验。在稳定状态下,在第一回路中处理25%的工艺水可使SAS浓度降低20%,而固体损失也非常有限。

(2)漂浮工艺用水对脱墨线有2个主要影响:①提高了脱墨选择性,对应的白度提高了1~2百分点,但产量保持不变;或者产量提高1~2百分点,白度则保持在同一水平。②减少了脱墨和漂白化学品的消耗量:氢氧化钠减少了30%,硅酸盐减少了35%,漂白剂减少了80%。

(3)经济成本计算考虑了DIP生产的各个方面:原材料成本,能源和化学品消耗,废渣管理以及产量。根据工厂的实际,必须考虑2种情况:①如若工厂希望提高白度,同时保持产量在同一水平,在这种情况下,当增加水浮选时,估计增益为1.2欧元/t;②如若工厂希望提高产量,同时保持白度在同一水平,在这种情况下,增益估计为3欧元/t。第2种情况似乎更具吸引力,但是第1种情况能够大幅减少漂白成本,而且可能对造纸机的运行产生非常积极的影响,然而这些积极影响并没有计算在内。