煤化工催化剂废水零排放工艺研究及设计

2018-08-04高玮郑先强孙凯张克楠曾猛段云霞侯霙

高玮 ,郑先强 ,孙凯 ,张克楠 ,曾猛 ,,段云霞 ,,侯霙

(1.天津市联合环保工程设计有限公司,天津300191;2.天津市环境保护科学研究院,天津300191)

上海某化工有限公司年产500t煤制乙二醇加氢催化剂,该催化剂是煤制乙二醇技术的核心和关键。在制备该产品的过程中产生废液,废液的主要污染物为SS、氨氮、硝酸盐氮等物质。该废水氨氮极高,有机物含量接近于0。此类废水处理主要采用加碱吹脱、电解法、化学氧化法、吸附法及生物法。其中高浓度废水多采用碱吹脱及电解法。碱吹脱法设备腐蚀严重、电解法产生剧毒气体氯气,对安全和环境有危害。膜法脱氨氮因膜易污染、预处理工艺流程长,分离的氨氮仍需额外的冷凝或吸收成本。鉴于此,提出先通过絮凝沉淀去除杂质和悬浮物,再进行蒸发浓缩,蒸发产水回用到该产品生产过程中。蒸发浓缩液斧残外运,作为硝酸铵钙的生产原料,进行二次利用。

1 废水处理系统

1.1 废水来源及进出水水质

该股废水主要为催化剂生产过程中产生的,其成分主要含硝酸铵、悬浮物及微量铜。每天产生60t,废水水质(mg·L-1)为:Cu2+、悬浮物无、NO-3-N2.37×104,NH+4-N3.68×103全盐量 TDS,3.62×104,原水20.48。

1.2 废水资源化处理工艺流程

持续稳定的进水对处理系统的正常运行起到关键作用。该废水生产过程为间歇生产,故通过设置调节池对废水进行收集、调节,使水质得以均化,并可保证稳定的进水流量。

调节池出水经提升泵先后进入反应罐及絮凝罐,通过加入沉淀剂Na2S,与废水中铜离子发生沉淀反应,实现除铜。同时投加絮凝剂PAM:一方面增大沉淀粒径,以便更好被滤布隔离;另一方面形成较大絮体颗粒可同时去除水中悬浮物。硫化铜颗粒小,沉淀时间长,效果不理想,故采用板框压滤机进行过滤分离,保证分离效果。

滤液进入中间水池进行收集,后经浸没式超滤进一步去除杂质后进入MVR蒸发系统浓缩。废水偏碱性,蒸发过程中有一定量氨氮以氨气的形式进入到冷凝水中,本产品原料含氨,生产过程中溶解用纯水对氨氮指标要求不高,冷凝水可不做处理直接回用。也可后续增设RO系统,RO产水可做制备纯水的进水,浓液返回调节池,经预处理后重新回到蒸发系统。

蒸发浓缩液斧残外运,作为硝酸铵钙的生产原料,进行二次利用。工艺流程图见图1。

1.3 主要构筑物及设备

1.3.1 调节池

钢筋混凝土结构,有效容积为150m3,停留时间28h,厂区排水为不连续进行,为了保证系统正常运行和维修保养,需要设计较大的存水量。池内设提升泵2台(1用1备,Q=5m3/h,H=9.5m,N=1.1kW),通过超声波液位计控制泵的启停。

1.3.2 除铜反应系统

分反应罐、混凝罐、附属加药系统。反应罐停留时间20min,混凝罐停留时间2h,设置加药系统2套,分别投加Na2S及PAM。

1.3.3 过滤系统

含板框压滤机、板框进料泵、滤液储池、提升泵。板框滤布面积15m2,一周排泥一次。板框进料泵采用气动隔膜泵,间歇运行,运一停一。滤液储池为地下钢筋混凝土结构1座,停留时间3h,内设提升泵2台(1用1备,Q=5m3/h,H=9.5m,N=1.1kW),通过超声波液位计控制泵的启停。

1.3.4 中间水池

钢筋混凝土结构,有效容积为150m3,停留时间28h,由于厂区排水为不连续进行,为了保证后续蒸发浓缩系统的正常运行和维修保养需要,需要设计较大的存水量。

1.3.5 MVR蒸发系统

地上钢结构成套装置,设计蒸发量为3m3/h,二期工程工艺路线上,采用立式降膜蒸发系统,这套立式降膜蒸发和卧式降膜蒸发主要的区别就是在于结垢的防止上。卧式蒸发器的换热器是水平的,蒸汽走换热器管内,液体走管外,喷淋下来,热利用效率较高,但是浓缩倍数受结垢现象的限制;立式蒸发器液体走管内,蒸汽走管外,由于液体是自然向下流动,这样比较不容易结垢,如果一旦发生结垢也可以从上面注入清洗液加以清洗,而不需要拆开整个加热室。此外,立式蒸发器占地面积也比较小。经过降膜蒸发器能够把硝酸铵浓缩到接近30%的质量分数。蒸发系统设进水泵、立式降膜蒸发器、循环泵、蒸汽压缩机、冷凝水泵、冷凝水罐及自控系统。

2 系统运行情况

该废水处理设施正式运行后,系统运行稳定。见表1。

2.1 除铜絮凝

由于废水中含有铵根,和铜形成铜氨络离子,采用生成氢氧化铜或碳酸铜沉淀的方法,无法有效破络。在废水中加入硫化钠溶液,使水中的铜离子与硫离子反应生成硫化铜沉淀,从体系中去除铜离子。然后在后续絮凝反应池中加入PAM,通过PAM的胶体絮凝作用增大硫化铜沉淀粒径,以便更好的被滤布隔离。硫化铜极难溶于水,加入硫化钠沉淀过滤后,废水从蓝色变为无色透明,铜离子去除率达94%。沉淀絮凝过程可有效去除SS,悬浮物去除率在98%以上。

2.2 蒸发浓缩

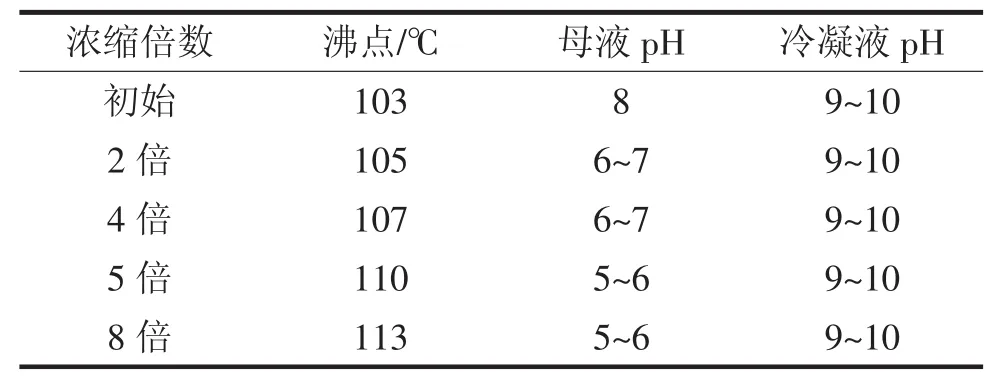

MVR进水为无色液体,经过降膜蒸发器能够把硝酸铵浓缩到接近30%的质量分数。蒸发过程沸点升高约为10~12℃,pH降低到 5~6左右,蒸发过程沸点及pH变化见表2。

表2 蒸发过程中沸点、母液和冷凝液pH变化

蒸发冷凝液无色,含少量随蒸汽逸出氨氮及夹带硝酸盐氮。出水氨氮为875mg/L左右,TDS为2000mg/L,pH9~10,可以满足厂区工艺用水要求。

3 结论

根据运行数据,每蒸发1m3废水,需用电40~50kwh,按照当地电费,折合后每蒸发1m3废水,需32~40元。

整个工艺药剂费为0.5元/t水,其余运转设备电费为2.6元/t水。

本工程以沉淀/混凝/MVR蒸发为废水处理整体工艺处理煤化工催化剂废水,处理后出水满足本厂回用要求。浓缩液用于生产硝酸铵钙副产品,实现资源化利用。整体处理工艺达到零液排放。