软岩巷道锚杆-拱架联合支护参数优化研究

2018-08-03马海曜管清升李廷春李为腾

杨 博,马海曜,管清升,杨 宁,2,李廷春,李为腾

(1.山东科技大学 山东省土木工程防灾减灾重点试验室,山东 青岛 266590;2.江苏建筑职业技术学院,江苏 徐州 221116)

随着浅部资源的枯竭,煤炭开采进一步走向深部势在必行[1]。受深部高地应力、软岩及采动等不利条件影响,出现了大量的难支护巷道[2-3]。目前,为满足大量软岩等复杂地质条件的巷道支护要求,锚杆-拱架联合支护手段被广泛使用[4-6]。锚杆将高应力向围岩深部传递,拱架在围岩自承能力的基础上增大巷道整体稳定性,二者协同耦合共同作用有效扩大了承载范围,提高了支护结构的整体性与承载能力。

在联合支护理论及应用研究中,先后形成了锚带-网架喷架、锚喷-弧板、关键部位耦合支护等联合支护方法[7-8]。但由于现场复杂多变、相关理论研究尚不充分,锚杆和拱架的强度匹配原则仍不明确,支护参数因缺少相应的设计依据导致部分煤巷耦合支护尚不能达到预期的效果;即便是锚喷+U36拱架这种高强联合支护结构仍不断有破断失效的案例出现,使巷道施工与生产存在着安全隐患。因此,锚杆-拱架联合支护参数优化研究仍然是目前锚杆-拱架联合支护研究的关键。

在煤巷支护的理论研究中,运用数值模拟软件如FLAC3D可以反映出围岩与支护结构应力、应变和位移等主要特征,是十分重要的研究手段。但目前的锚杆-拱架联合支护数值模拟研究主要集中在锚杆、拱架单独作用下支护参数对围岩的影响上,而对于二者的协同以及组合支护参数对围岩所呈现的变形作用却缺少有力的研究。

鉴于此,本文结合工程实例,利用cable单元与beam单元修正模型等有效组建的FLAC3D精细化数值模拟平台[10,13],开展锚杆、拱架不同强度的支护结构的数值模拟试验,以探究不同支护强度下围岩变形特征,寻求锚杆、拱架支护参数的优化组合,为联合支护技术提供有力的理论依据。

1 软岩巷道典型案例概述

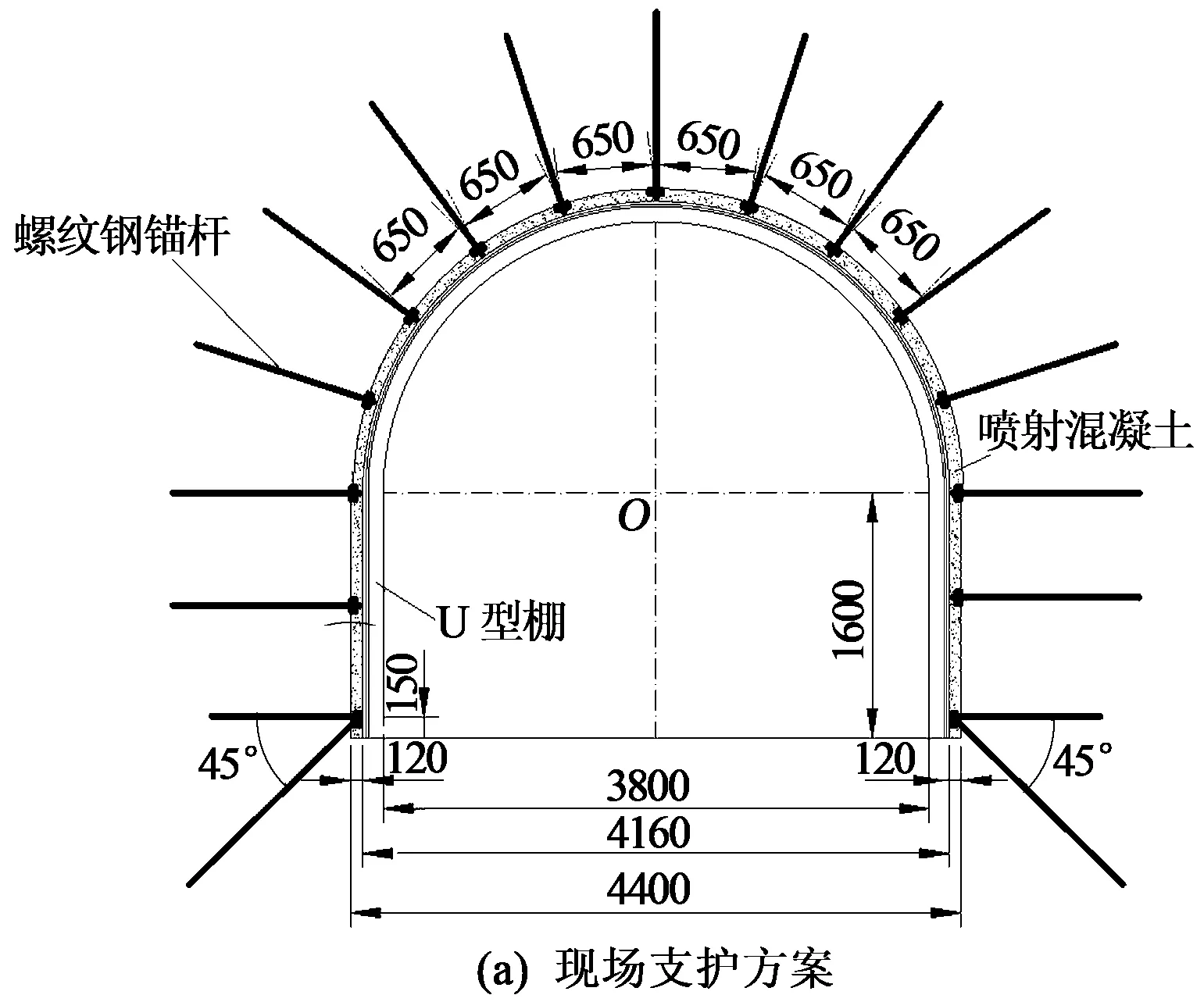

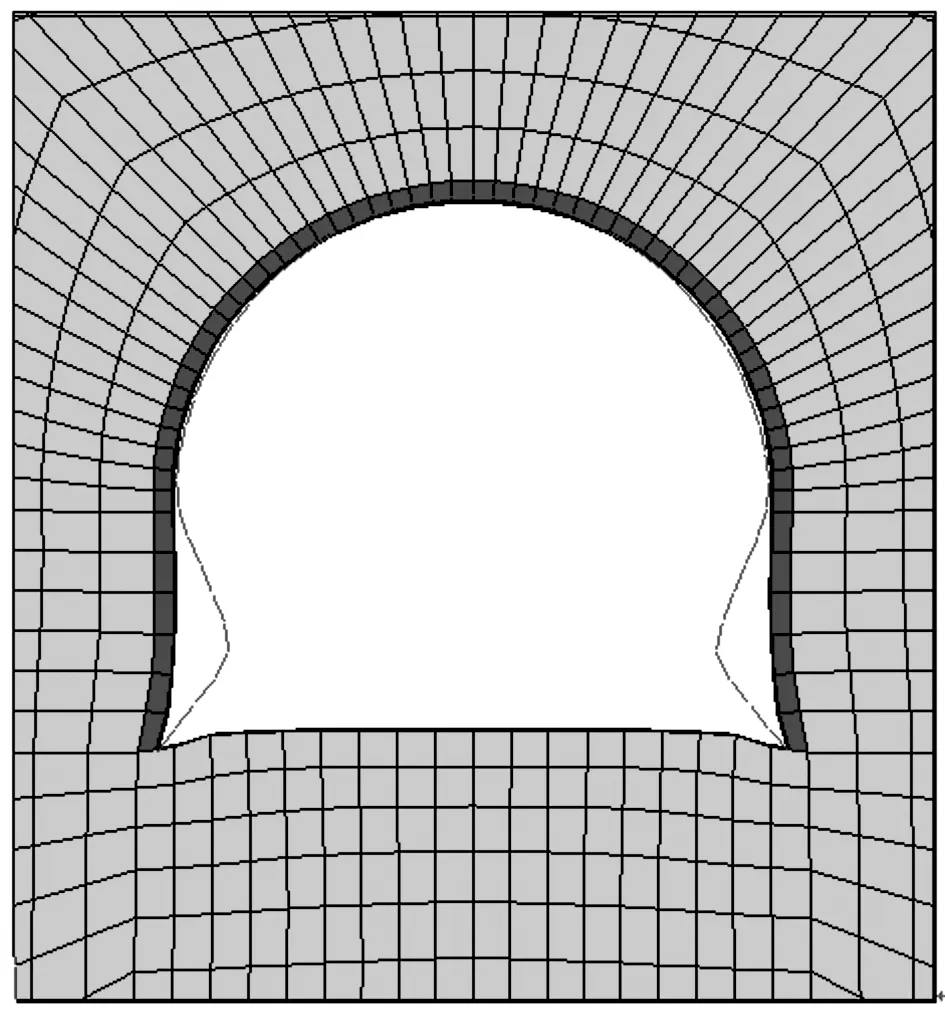

某煤矿为典型三软地层矿区,主采煤1层、煤2层和煤4层,其中煤4层厚度13.5m,结构极为复杂,稳定性差。改造开切眼巷道埋深-620m,直接顶主要为炭质泥岩及泥岩夹黏土岩,易风化脱落,吸水膨胀,属易冒落顶板。煤层直接底板为0.65m泥岩,局部为炭质泥岩;再向下为油4岩层。该巷道采用图1所示支护方案,锚杆采用MSGLD-335/18×2250螺纹钢锚杆,间排距650mm×800mm,预紧力300N·m;混凝土喷层采用C20混凝土,厚度120mm;U型棚采用U36加工而成,每架3节,U型棚间距与锚杆排距均为800mm,布置在同一截面上。根据该煤矿实测地应力值,巷道所处地层垂直地应力10MPa,最大水平主应力14.5MPa,最小水平主应力10MPa,最大主应力方向与巷道方向基本一致。

围岩特性试验及现场观测均表明该巷道围岩具有显著的流变特性,底板和帮部收敛变形量较大。钻孔窥视仪探测结果显示:肉眼可见的围岩松动破碎范围较大,可达4m以上。拱架应变监测结果显示,拱架帮部在以抵抗围岩变形为主的径向方向上承受较大压力,造成拱架帮部率先出现失稳破坏,如图1(b)所示,随后拱架整体失效,进而巷道围岩变形继续发展,随后有锚杆由于变形过大而发生拉断现象,支护系统基本丧失承载能力。

图1 改造开切眼巷道支护方案及破坏情况

2 锚杆-拱架联合支护数值建模

2.1 巷道及围岩模型

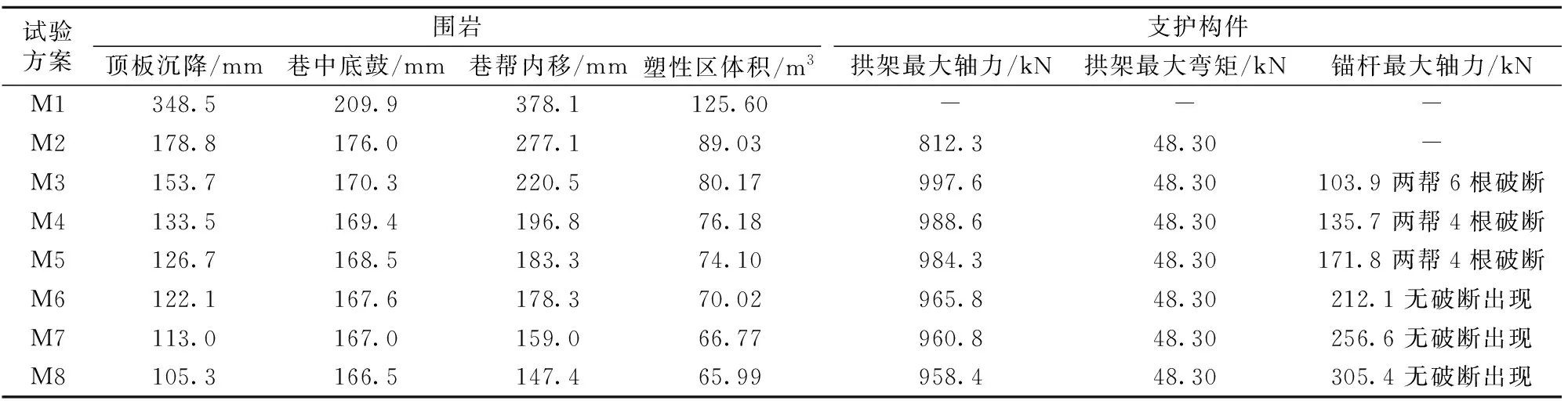

结合工程实例,建立宽×高×厚为40m×40m×0.8m(单榀)的试验模型,巷道断面形状为直墙半圆形,其半径为2.2m,直墙处高1.6m。所建立的岩体模型采用六面体单元,共有4908个实体单元、7479个节点,所划分的网格见图2。

图2 围岩及巷道模型(巷道开挖后)

该模型边界条件为前后左右均约束法向位移,底面全位移约束;上表面为自由面不约束位移,通过施加面荷载的方式进行地应力补偿,并按照实测地应力数据进行模型的初始地应力平衡。为准确再现围岩的变形特征,围岩采用SVISIC蠕变模型进行模拟,通过建立与现场条件一致的计算模型经过反演得到等效参数,材料参数如表1所示。开挖一次完成,开挖完成后随即建立支护单元模型,包括喷射混凝土层、布设锚杆和安装拱架。喷射混凝土层采用实体单元建模,紧贴巷道开挖断面,选用Mohr-Coulomb本构模型,厚度为120mm,喷层力学参数如表2所示。

2.2 可破断锚杆模型

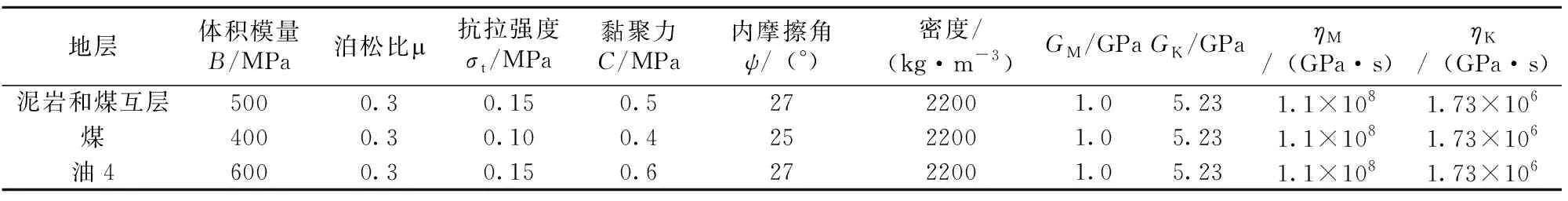

表1 岩石流变力学参数

表2 喷层力学参数

2.2.1 锚杆单元的建立及参数

锚杆模型采用FLAC3D中cable单元进行模拟。根据支护设计参数(图1),在厚度方向中截面(0.4m处)位置布置锚杆,间距650mm,其建模效果如图3所示。在多组试验中所建锚杆模型长度均为2.2m,共划分22个0.1m的CID单元,其内锚段、自由段和外锚段单元个数分别为8,13,1,即长度分别为0.8m,1.3m,0.1m,外锚段的端点与喷层的临空轮廓线平齐。内锚段无需其他特殊处理,采用的锚固剂参数见表3;将自由段处锚固剂参数设置为极低值,并删除node与围岩建立的link以实现自由段;将外锚段处锚固剂参数设置为极大的数量级,以此模拟锚杆托盘。各分段实现效果如图3所示,各分段锚固剂参数如表3所示,各组试验中锚杆模型的详细几何与力学参数见第3节表4。

图3 喷层、锚杆和拱架建模效果

锚固区段体积模量/MPa黏聚力/MPa内摩擦角/(°)外锚段100001000025自由段000内锚段202.045

2.2.2 破断判据及修正本构模型

原有cable单元模型中,当力达到一定值即屈服力时,锚杆轴力保持不变,锚杆长度可无限增加,不具有破断属性,不符合工程实际,锚杆支护效果被放大。鉴于上述模拟缺陷,提出了锚杆破断判据。式(1)为破断判据的函数表达式。

(1)

式中,Smax为锚杆自由段对应的极限长度;l自为锚杆自由段长度;Ui为锚杆自由段中编号为i的CID单元长度;n为自由段单元的最大编号;δ为锚杆的破断伸长率。

该修正模型以自由段伸长量为破断依据并嵌入主程序,即当杆体自由段超过极限延伸长度Smax即发生破断失效,轴力随即变为零。考虑到现场锚杆多受到轴拉、挤压、剪切与弯曲等组合荷载作用,破断时的伸长率要小于其轴拉极限延伸率,因此本文将锚杆自由段总体破断伸长率设置为10%,则锚杆自由段极限长度Smax=(1+0.1)×1.3=1.43m,若超过此极限长度,锚杆随即发生破断。

2.3 拱架支护单元模型

2.3.1 拱架模型的建立

拱架采用beam单元进行模拟。对于本试验模型,拱架共划分52个beam单元,布置在厚度方向0.4m处的中截面上,整体与喷层内表面相贴合。beam单元与喷层自动建立link连接,其建模效果如图3所示。各组试验中拱架模型详细几何与力学参数见第3节表5。

2.3.2 屈服失效判据及修正本构模型

在FLAC3D中自带beam单元中,拱架屈服失效不受轴力影响而仅与弯矩有关,轴力可无限增加而不发生屈服失效。而在实际中,拱架屈服失效是因轴力与弯矩二者同时作用。鉴于此,将beam单元的屈服判据进行修正,考量弯矩M和轴力N双重因素对单元的影响并在主程序中指定屈服失效判据,若单元超过此判据,则拱架屈服。

2.3.3 剥离、滑移行为的模拟实现

FLAC3D中原有beam单元通过link连接将拱架固定于围岩上(图3),与巷道临空面共同发生变形且始终保持一致,而在工程实际中拱架与围岩之间则会产生剥离和相对滑移的行为现象(图1b)。鉴于上述缺陷,将原有link连接左右、前后、上下三向固定手动修正为左右方向可与围岩分离和上下方向可产生相对滑移,前后方向不作处理,三向仍均可转动,可实现法向可剥离、纵向可滑移相互作用的模拟行为,更加符合工程实际。

3 试验方案及结果分析

3.1 试验方案

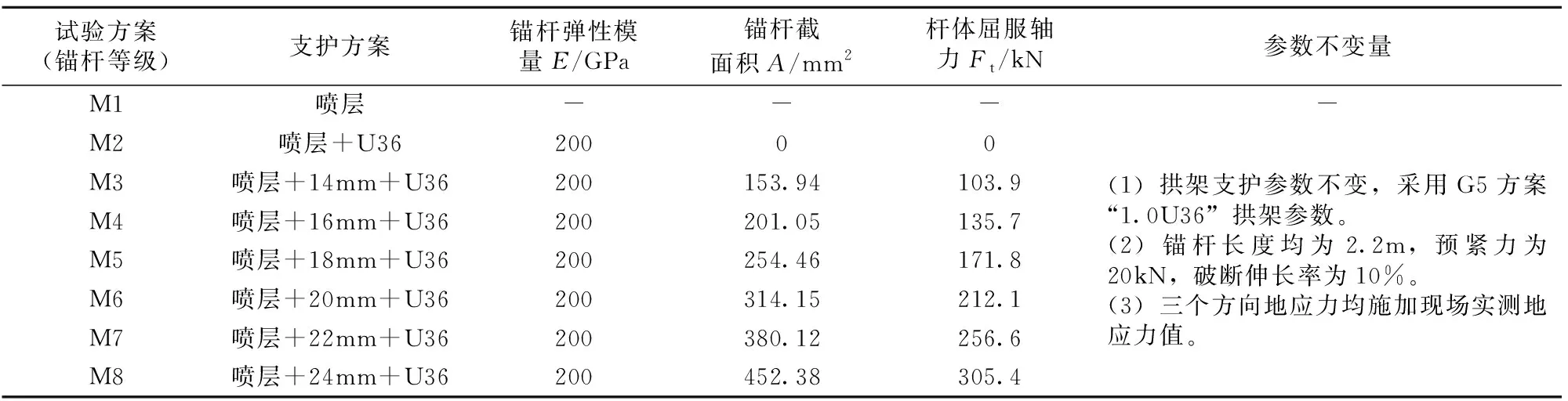

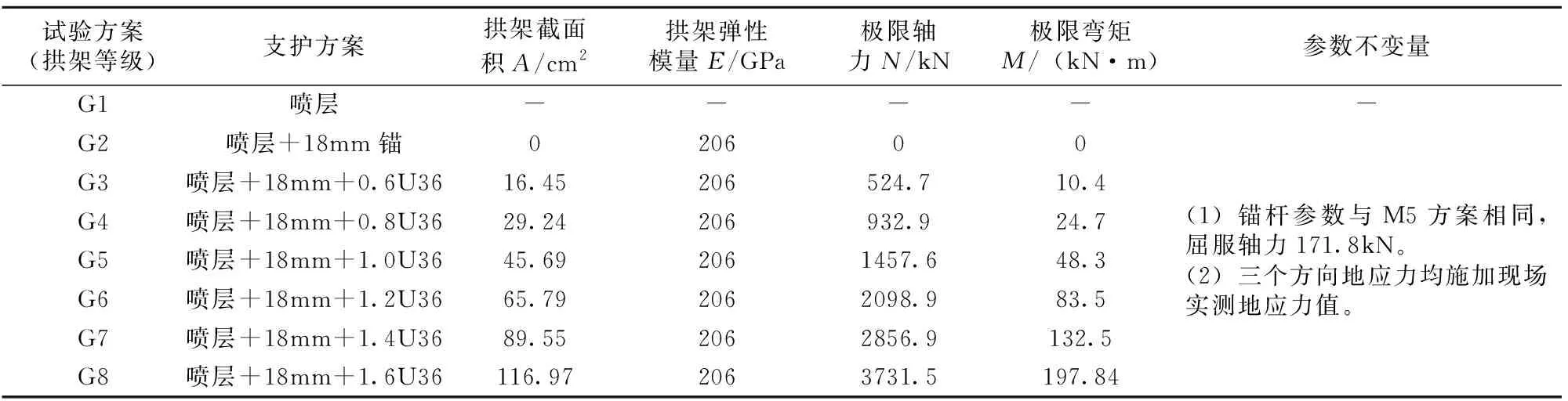

基于上述锚杆-拱架联合支护精细化数值模拟平台,分别开展锚杆、拱架不同强度组合与围岩控制作用的数值模拟试验。设计M组和G组两系列组合支护试验方案,如表4、表5所示。其中M组试验通过增大杆体直径增强锚杆支护等级,如“16mm”为锚杆直径;G组试验采用U36尺寸等效的方法进行支护参数梯度化设计,如“0.4U36”即为U36尺寸的0.4倍,截面积则为0.42倍。

3.2 试验结果统计

数值试验以蠕变时间达到50d(计算时间步长4320000s)为计算终止标准,计算过程中对围岩的收敛变形、塑性区体积以及支护构件内力进行监测,M组和G组试验计算结果如表6和表7所示。

表4 不同等级锚杆数值模拟试验方案

表5 不同强度拱架数值模拟试验方案

表6 M组试验计算结果(50d)

表7 G组试验计算结果(50d)

3.3 计算结果分析及参数优化

3.3.1 典型方案支护构件失效过程分析

M5方案与工程现场支护条件一致。由图4可以看出,初始塑性区体积随时间直线增长,到达18d左右时已达到67.4m3;18d之后,塑性区体积缓慢增长,计算至50d时达到74.1m3,此时围岩塑性区范围已超出锚杆长度范围的0.7m左右(图5(e)),围岩巷帮内移量达183.3mm,巷道变形量已较大。随着巷道变形量的增加,计算至15d拱架拱腿中部率先发生变形,20d时与围岩产生明显的脱离现象;随后帮部锚杆发生破断,计算50d终止,拱腿中部内弯变形严重,进而造成整体失效。因此对于该软岩巷道,此支护条件却难以满足硐室的长期稳定性要求,而拱腿率先变形是联合支护整体失效的主要诱因。此方案的围岩变形特征、拱架初始失效部位、整体失效形态与锚杆破断情况与工程现场具有很高的一致性。

图4 M5方案塑性区体积随时间变化曲线

图5 M5方案塑性区、锚杆与拱架形态随时间变化云图

3.3.2 联合支护必要性分析

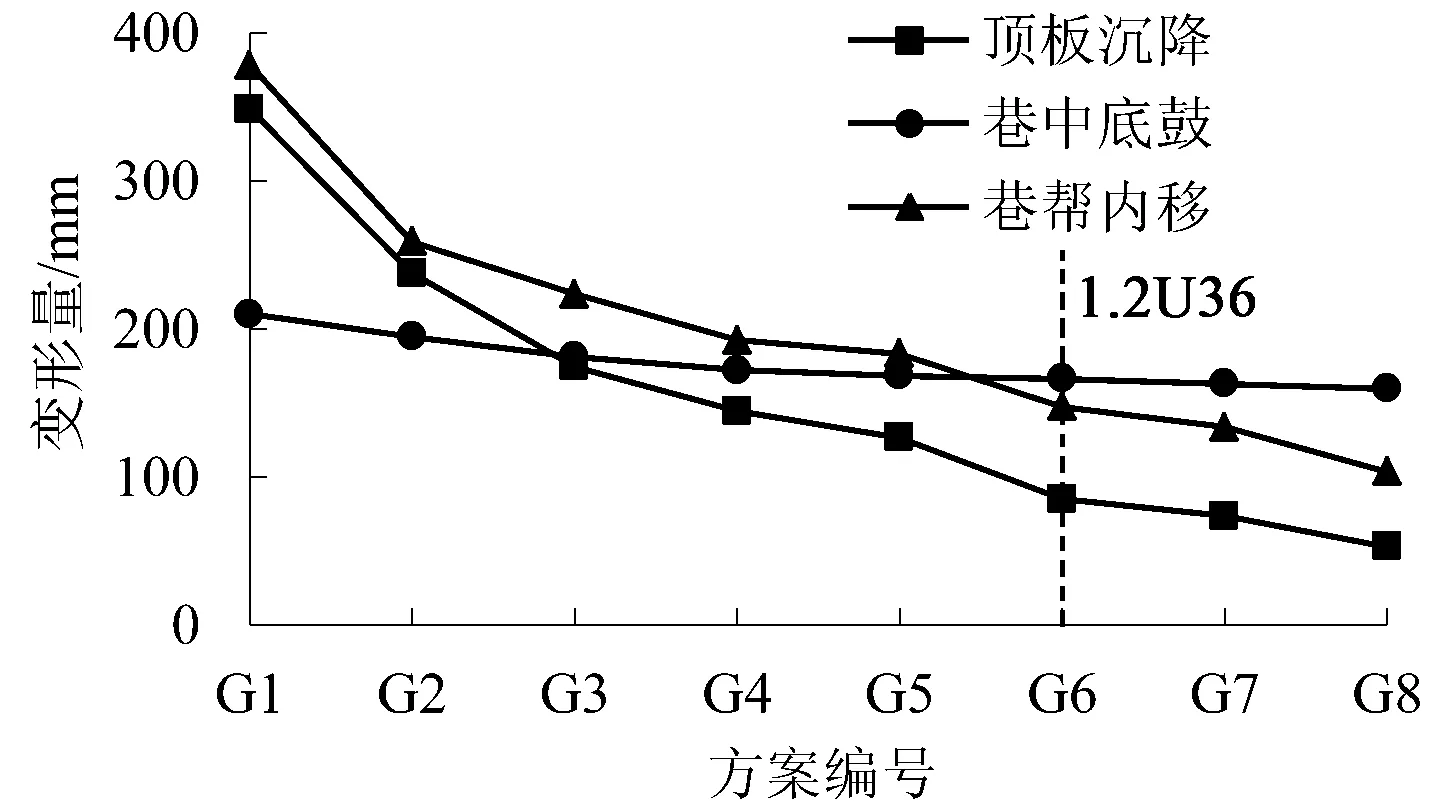

通过分析表6和表7,巷道收敛变形量和塑性区等效体积变化规律基本相同:均随锚杆直径、拱架截面积的增大而减小(图6、图7)。顶板、巷帮的变形量和塑性区体积随锚杆直径和拱架截面积的增大而减小且影响显著,对比仅喷层支护方案(M1),最大锚杆直径(M8)与最大拱架截面积(G8)方案顶板变形量分别减少了69.7%和84.8%,巷帮变形也相应减少了60%;但联合支护下底鼓变形量受两支护构件参数的影响较小,对应最大减小量也仅为23.9%。随着锚杆直径和拱架截面积的增大塑性区体积减小,且影响较为显著。

图6 M1~M8试验方案围岩变形量与塑性区体积变化曲线

图7 G1~G8试验方案围岩变形量与塑性区体积变化曲线

分析M2和G2,对比仅喷层支护方案(M1),U36独立支护作用使顶板沉降量大幅减小170mm,而18mm直径锚杆的锚固作用显著控制了巷帮内移,变形减少139mm,围岩控制效果得到一定改善,但围岩收敛变形量与塑性区体积仍较大。后因围岩的变形作用,拱架出现严重的弯曲变形,锚杆出现严重的破断现象,致使支护承载结构失效,但组合支护条件下支护构件相互作用,失效情况得到明显改善(G7)。因此,在巷道支护中尤其是难支护的软岩、大变形巷道中,二者协同耦合共同作用具有一定的必要性。

3.3.3 支护构件参数优化

由图6可知,锚杆直径在14~18mm时,顶板沉降减小量变化趋势较为明显,但超过18mm时,随着锚杆直径的增大顶板沉降减小量增长缓慢。M5至M8支护方案,锚固直径增大6mm,极限承载力同比增长44%,但对围岩变形量影响不大,顶板变形量只减少了21.4mm,围岩平均变形量仍较大。究其原因在于,随着帮部产生的围岩变形量的增加,U36拱架发生变形,与围岩之间发生剥离现象,承载力下降;随后锚杆所分担的围岩压力增大,受软岩流变作用影响出现滑移或破断现象,支护作用大幅度缩减。从模拟拱架受力形态上看,即便是大直径锚杆(方案M8),拱架受弯曲变形现象也尤为突出,如图8所示。因此,通过增大锚杆直径所取得的效果并不显著,根据上述分析结果,锚杆直径应该以18mm为最佳。

图8 M8试验方案拱架形态

对比G3与G2(锚网喷)方案,当采用18mm+0.6U36进行联合支护时,围岩顶板沉降变形量降低26.5%,改善效果明显,即使是弱强度拱架也已然体现出其支护作用。由图7可知,G3~G8方案,逐级增加拱架截面积,围岩顶板、巷帮收敛变形量均大致呈线性减小的趋势,拱架支护作用影响较为显著。1.0U36增大至1.2U36,顶板、巷帮变形减小量变化趋势较为明显,继续增大至1.4U36,减小趋势减缓。由表7所示,G3~G5拱架等效支护等级均小于1.2U36,锚杆发生破断且弱支护等级下破断现象较为严重;当拱架强度等级大于1.2U36后,锚杆未发生破断。由此可知,当采用高强度拱架支护后,锚杆所分担的围岩压力降低,不易致其发生破断现象。拱架对围岩大变形起到了良好的控制作用,所以在参数优化设计中,应当增加拱架支护参数,保证围岩稳定。根据分析结果,拱架等效参数采用1.2U36为最佳,继续增大拱架参数围岩稳定效果依然有所提升,但因造价因素不予考虑。鉴于上述拱腿易率先发生曲折,应在拱腿中部位置采取加固措施,例如增设锁拱锚杆等。

4 工程实例验证

鉴于上述支护参数优化,为控制该煤巷围岩的收敛变形,采取18mm+1.2U36联合支护优化方案。根据文献[9]中所提到的支护参数等效,尺寸为150mm×8mm的方形钢管混凝土(管内充填C40混凝土)拱架支护能力可大致相当于1.2U36支护强度。为避免拱腿部分受压弯作用过早发生曲折,在拱架拱腿中部位置分别增设两根锁拱锚杆,直径22mm,长度2.4m,并加装锁拱护板。支护方案构件布置如图9(a)所示。

该支护方案数值模拟显示,计算至50d,较原支护方案(M5)围岩巷帮变形量减少了约34%,顶板变形量减小了约23%,塑性区范围明显减小,锚杆未发生破断现象,拱架基本与临空面保持一致,未发生明显曲折,支护效果改善显著。塑性区、锚杆与拱架形态如图9(a)所示,位移云图如图9(b)所示。

图9 现支护方案塑性区、支护构件形态及位移云图(50d)

工程现场监测数据显示,采用钢管混凝土拱架支护体系的巷道157d后平均变形量为15.7mm,仅为原方案U型钢拱架支护巷道的28%,围岩变形量大幅减小;支护强度稍大的钢管混凝土拱架未发生脱离现象,拱架整体形态较好,未见明显弯曲变形,锚杆未出现破断现象。

5 结 论

(1)巷帮、顶板收敛变形量和塑性区体积均随锚杆直径、拱架截面积的增大而减小,但对底鼓变形量的影响不明显;锚杆拱架独立支护作用下出现严重的锚杆破断、拱架弯曲变形现象,组合作用下效果改善明显。

(2)喷层+18mm+U36(M5)支护方案与现场支护条件一致,数值模拟显示:拱架产生明显的脱离现象,帮部锚杆破断,围岩变形特征与支护构件失效情况与工程现场具有很高的一致性;拱腿中部内弯变形严重,拱腿率先变形是联合支护整体失效的主要诱因。

(3)不同强度的组合支护试验结果显示,通过增大锚杆直径支护效果不显著,锚杆直径应该以18mm为最佳;拱架参数的变化影响明显,最优等效参数应为1.2U36,继续增大依然改善显著,但因造价问题不予考虑;基于此优化构件设计参数,提出18mm+1.2U36并增设锁拱锚杆的设计方案,数值模拟与现场实践均表明:锚杆破断问题得到改善,拱架整体形态较好,对围岩变形起到了良好的控制作用。