基于恒张力自动控制系统的挤出复合机改造

2018-08-03司云萍

司云萍

(中山市技师学院,广东中山 528400)

0 引言

现有一台1992年生产的德国DAVIS-STANDARD公司生产的挤出复合生产线,该生产线第二副放卷部位采用手动调节输出气压控制刹车盘,达到设定制动力矩的目的。

由于该控制方式简单落后,张力控制不稳定。因此,在生产过程中,印刷薄膜容易起皱,节距易拉升,产品不良率较高,已经无法满足产品质量的要求。因此,笔者决定对第二副放纸张力控制系统进行改造,采用以张力控制器为主的张力闭环控制系统代替原手动调压开环控制系统。

1 改造方案设计

(1)改造前的控制方式

在系统改造之前的设备是使用手动张力控制,其控制流程如图1所示。该控制系统采用手动调节气压阀来控制输出气压大小,从而改变气压式刹车盘的制动力矩,属开环控制系统,输出与输入之间无反馈信号,导致无法自动调节张力大小。

图1 手动控制张力系统

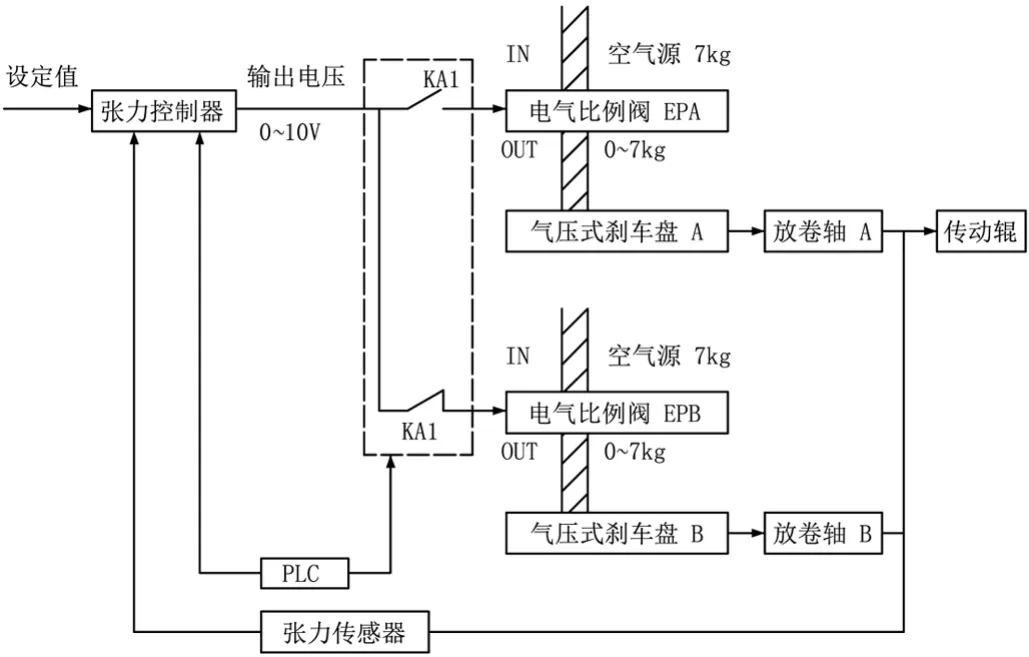

图2 自动控制张力系统

(2)改造后的控制系统

为了能够实现自动调节,同时考虑到放卷部位有A轴和B轴不停机接纸机构,笔者设计采用PLC来控制张力的投入和停止,控制A轴和B轴之间张力的切换,由PLC、张力控制器、张力传感器、电空变换器组成闭环控制系统,如图2所示。

2 自动控制系统的元件选择

根据该挤出复合设备生产的各种产品的规格要求,放卷时需要保证张力恒定,张力范围要求为40~430 N。

(1)张力控制器

张力控制器是一种控制张力的仪表,一般是由单片机及其外围电路组成的器件,张力控制系统一般主要由张力控制器、张力读出器、张力检测器组成。控制时,设定好要求控制的张力值后,将张力传感器实时发出的信号作为张力反馈值,通过比较两个值后得出偏差,输入到PID(比例-积分-微分)控制器进行处理。最后再将输出的信号给外围执行机构,最终达到偏差最小,系统响应最快的目的,如图3所示。

图3 张力控制器的控制流程

P(比例)环节作用:对偏差信号进行瞬间快速反应。该环节用来控制当前,误差值和一个负常数P(表示比例)相乘,然后和预定的值相加。P只是在控制器的输出和系统的误差成比例的时候成立。这种控制器输出的变化与输入控制器的偏差成比例关系。

I(积分)环节作用:该环节可以使系统消除稳态误差,提高无差度。该环节用来控制过去,误差值是过去一段时间的误差和,然后乘以一个负常数I,然后和预定值相加。I从过去的平均误差值来找到系统的输出结果和预定值的平均误差。

D(微分)环节作用:微分环节作用是反映偏差信号的变化率,具有预见性。该环节用来控制将来,通过计算偏差信号的一阶导,这个导数会对系统的改变作出反应,导数越大,控制系统就会对输出结果作出更快速的反应。

根据本控制系统的要求,选用三菱LE-40MTA-E型全自动张力控制器。

(2)张力传感器[3]

张力传感器是采用应变片电桥测试原理,如图4所示。该传感器能测量印刷薄膜通过张力辊时施加在张力辊的力,根据所受力的大小,输出与之成正比的电压信号,其安装位置如图5所示。

为了配套使用三菱LE-40MTA-E型张力控制器张力控制器,本改造系统选择三菱生产的LX-100TD型张力传感器,它的额定荷重为1 000 N,它具有响应时间短,输出幅度高的特点。

图4 张力传感器结构

图5 张力控制器的安装实例

(3)电气比例阀[1]

电气比例阀的工作原理是输出气压的大小根据输入电压的大小改变而改变,如图6所示。根据张力放大器的输出,本系统决定选用SMC公司生产的ITV2050-04F3L型电气比例阀。

图6 电气比例阀结构

(4)PLC(可编程控制器)

考虑到改造系统的灵活性,决定采用PLC来控制张力控制器的启动和停止以及张力的切换,以及转架的相关动作。根据控制要求及外围设备选型,本改造系统选用三菱FX2N-32MR型PLC来控制系统相关动作。

3 改造后自动控制过程分析

(1)接线图

改造后的控制系统控制线路如图7所示。

(2)自动控制过程

当A轴料装好后,转架转到运转位置,A轴接近开关(X2)输入信号,按SB0(X0)启动张力,此时KA1不得电,选择A轴为工作轴,Y0输出控制张力控制器输出4~20 mA工作电流到A轴电气比例阀(EPA),EPA输出一定的气压制动A轴刹车盘,张力传感器检测相应的张力反馈至张力控制器。当检测值<设定值时,张力控制器输出电流增大,EPA输出更高的气压至A轴刹车盘,A轴制动力矩增大;当检测值=设定值时,张力控制器保持原来的输出电流,EPA保持原来的气压,A轴制动力矩不变;当检测值>设定值时,张力控制器输出电流减小,EPA输出气压降低,A轴制动力矩减小,直到检测与设定值达到平衡。当张力发生变化时,张力控制器持续进行PID调节,直到设定值与检测值达到平衡,调节才结束。

图7 系统接线图

当A轴薄膜卷径逐渐减小时,将装好大卷薄膜的B轴转到工作位置,准备切纸换卷,B轴近接开关(X3)闭合,A轴接开关(X2)断开,但在未按切纸SB2(X4)前,输出张力仍在A轴(即A轴仍是工作轴),当薄膜减少到接近于零时,按下切纸按纽SB2,KA1吸合,此时张力输出转换到B轴,B轴正常运行。同时T1吸合,延时3秒,Y2闭合,KA2吸合,张力控制器输出制动力矩到A轴,制动时间为5秒,5秒后制动结束,W1可以调节制动力矩大小。A轴停止运转后装新卷薄膜,准备下次换卷。

(3)PLC程序编制

改造系统的I/O表如表1所示。根据表1及控制过程,进行PLC程序编写

表1 控制I/O表

4 系统运行前的调试

(1)张力控制器配重校正

1)归零校正(ZERO):张力传感器在未承受任何力的情况下,此时张力应该为零,在张力控制器上校正零点。

2)配重校正(SPAN):参照薄膜走向,在张力控制器导轮上配重20 kg的标准砝码,在张力控制器上分别校正左张力10 kg,右张力为10 kg。

(2)电气比例阀设定。

根据工艺要求,该放卷所需要的张力为40~430 N,故设定比例阀输入4~20 mA电流对应0~6 kg的气压到刹车制动盘,通过实际运行,发现可以满足工艺要求。

(3)张力控制器PID调节

考虑到系统需要反应快速,同时要保证无静差,抖动不能太大,根据实际运行测试,调整出比较合理的PID值:P=120,I=40,D=20。

5 总结

将原人工调节气压阀输出制动力矩改成现有的恒张力闭环控制系统,放卷机实现了张力的自动调节,操作方便,整个系统采购备件花费1.5万人民币,通过一月运行,产品不良率由原来5%下降到2%,收到了良好的经济效益。当然系统还存在不足之处,比如在切纸瞬间,新卷因为是无动力驱动,速度由于跟老卷不同步,必须从零开始加速,这在不停机接纸过程中,增加了扰动。