裂解炉蒸汽减温器内套和管线开裂失效分析

2018-08-02,

,

(中国石油 兰州石化分公司, 甘肃 兰州 730060)

某石化公司乙烯装置有5台SC-1型裂解炉,其作用是利用高温裂解气热量和高温烟气余热来产生高压过热蒸汽。乙烯裂解炉汽包产生的饱和蒸汽由低温过热器加热为超高压过热蒸汽,再经喷水减温器喷水降温进入高温过热器进行二次过热,产生超高压过热蒸汽送出作为装置压缩机动力用蒸汽。

该高温裂解气超高压蒸汽管线规格(外径×厚度)为Ø273 mm×32 mm,材质为ASTM A312-304H。2017-04-10起,2#、4#、1#、5#裂解炉减温器的出口与超高压蒸汽管线的焊缝连接处相继发生了贯穿性裂纹。裂解炉汽水系统流程和蒸汽管线泄漏部位见图1。

对2#裂解炉进行了消漏处理,随后在运行中又发现减温器的出口上方超高压蒸汽管线弯头处也有两道焊缝泄漏。3#裂解炉减温器本体焊缝也发生泄漏,被迫进行了轮换停车消漏处理。1#、3#、4#裂解炉减温器本体内套也发生开裂,为此整体更换了减温器。对1#、4#裂解炉蒸汽管线焊缝打磨处理时还发现有延伸裂纹,也一并更换了管线。2#、5#裂解炉减温器后管线焊口消漏处理后运行中又出现泄漏,被迫进行打卡子处理。

图1 裂解炉汽水系统流程和蒸汽管线泄漏部位示图

为了保证装置的安全长周期运行,文中对4#炉减温器内套和出口损伤部位的蒸汽管线进行取样分析,并提出了预防措施。

1 减温器内套及蒸汽管线检验分析

1.1 宏观检验

蒸汽管线内、外壁无明显腐蚀。

按 NB/T 47013.5—2015《承压设备无损检测——渗透检测》[1]进行管线内、外壁渗透检测发现,内壁焊缝处存在多处平行的沿轴向扩展裂纹,有1条裂纹已穿透至外壁,断口表面凹凸不平,附着大量腐蚀产物,清洗后呈现疲劳辉纹形貌。减温器内套外壁无明显腐蚀坑,外壁存在多条平行的沿周向扩展裂纹,见图2。

图2 4#炉内套外壁裂纹

1.2 化学成分分析

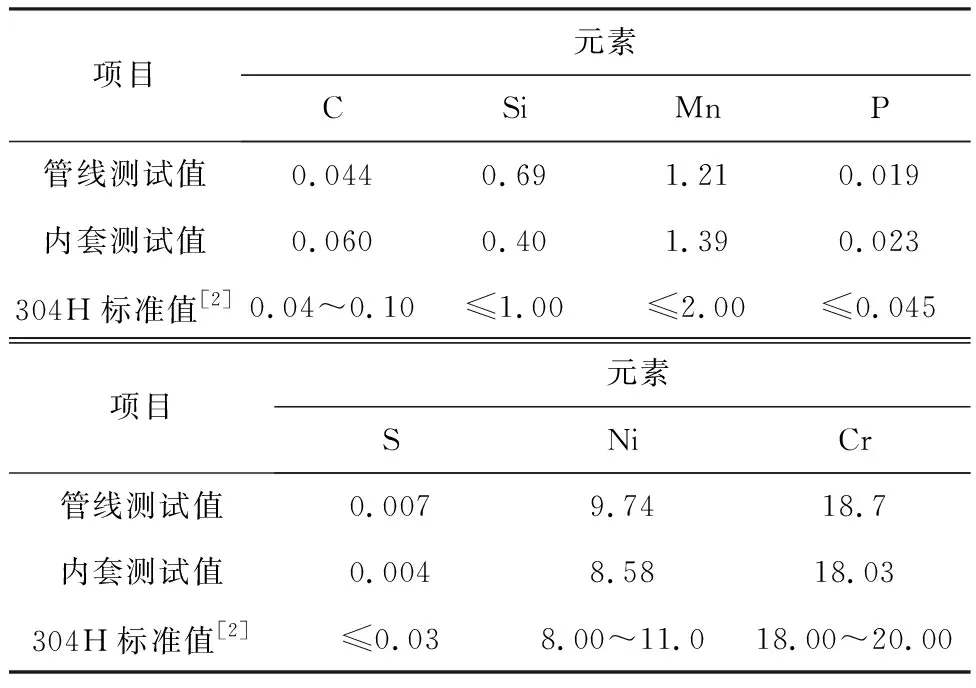

采用光谱分析仪对减温器内套和蒸汽管线样品进行了化学成分分析,6点测试平均值结果见表1。

从表1可知,其测试结果符合ASTM A213/213M[2]对TP304H不锈钢管的要求。

表1 管线和内套化学成分(质量分数) %

1.3 金相组织分析

蒸汽管线1#金相样品的组织为奥氏体,存在由内壁向外壁穿晶扩展的裂纹,见图3a;焊缝与熔合区组织为奥氏体+枝晶状δ铁素体,见图3b。

内套金相组织为奥氏体,存在由内壁向外壁穿晶和沿晶扩展的裂纹(图4),组织正常。

图3 蒸汽管线1#金相样品裂纹形貌及金相组织

图4 内套金相组织

1.4 断口扫描电镜分析

蒸汽管线裂纹的整个断口表面存在大量的腐蚀产物,并且存在二次裂纹,见图5。内套清洗后的断口呈现大量的疲劳辉纹,并且断口存在少量腐蚀坑,见图6。

图5 蒸汽管线断口扫描电镜分析结果

图6 内套断口扫描电镜分析结果

1.5 蒸汽管线腐蚀产物能谱分析

蒸汽管线腐蚀产物的能谱分析结果见图7,其结果为金属氧化物,未发现S2+、Cl-腐蚀性元素的存在。

图7 蒸汽管线腐蚀产物能谱分析

2 减温器内套及蒸汽管线开裂原因分析

2.1 失效机理

减温器内套和蒸汽管线宏观检查可见,内壁处存在多处沿轴向或周向平行扩展裂纹。由金相检测、裂纹及断口特征等分析可知,内套和蒸汽管线开裂特征基本一致,裂纹由内壁启裂,由内壁向外壁穿晶和沿晶扩展,断口表面凹凸不平,附着大量腐蚀产物。清洗后,裂纹源区和扩展区呈现疲劳辉纹形貌,裂纹尖端圆钝,符合低周疲劳破坏特征[3-4]。断口表面有二次裂纹和腐蚀坑,说明在裂纹的扩展过程中,伴有应力腐蚀开裂发生。结合减温器内套和蒸汽管线的操作条件分析,失效主要由于热疲劳所致,应力腐蚀促进了裂纹的扩展。

2.2 工艺分析

(1)减温器将经过低温过热器的超高压蒸汽进行减温后再进入高温过热器进行二次过热。因减温器雾化效果不良,可直接造成减温器后蒸汽管线内壁带水,使减温器后蒸汽管线内壁出现干湿交替区域。减温水和蒸汽中含有微量Cl-,减温器进行喷水减温时,蒸汽中微量的氯化物会溶入喷入的减温水中,减温水中Cl-在蒸汽加热蒸发过程中被不断反复蒸发浓缩并在管壁上富集。2016-10~2017-04-20,裂解炉锅炉给水和炉水的氯离子分析数据见表2。

表2 裂解炉锅炉给水和炉水的氯离子分析数据

(2)裂解炉开停车过程中,减温器和其后蒸汽管线内壁处于过饱和蒸汽区和过热区交变的情况,Cl-会发生反复蒸发浓缩。

(3)减温器后蒸汽管线内介质应为过热蒸汽,设计压力12.1 MPa,操作压力11.23 MPa。设计减温器入口温度460~560 ℃,出口温度382 ℃,实际操作中减温器入口温度530 ℃左右,出口温度330 ℃左右。在实际操作压力为11.3 MPa条件下,饱和蒸汽温度为320.15 ℃(实际操作也出现过低于此温度的情况),即当管线蒸汽温度波动时,或在保温不良的情况下,当壁温低于蒸汽饱和温度时,在管壁上就可能析出冷凝水,这为Cl-反复浓缩创造了条件。

(4)在管线焊缝焊接时,焊口内部的粗糙和凹凸现象的存在也极易使减温水在此处聚集,在蒸汽温度升温过程中也伴随着此处减温水的蒸发、Cl-浓缩,为应力腐蚀和均匀腐蚀提供了介质条件。

2.3 金属热疲劳开裂分析

裂解炉减温器及出口超高压蒸汽管线通常因为管内温度波动产生的交变热应力发生热疲劳破坏。热疲劳开裂是指介质温度变化使管壁产生热应力而造成的裂纹,产生的原因一般为沿管件圆周的温度分布不均匀[3-9]。减温器运行过程中由于注水不能瞬间完全雾化或运行中雾化效果不佳,以及温度调节和阀门内漏等因素,致使管线内水、汽混合不均匀,导致大量水滴飞溅到管道内壁,造成管道圆周的温度分布不均,使内壁局部区域因热胀冷缩不匹配产生循环热应力,同时装置的开停车,尤其是异常情况下的紧急停车都将加剧管线交变热应力的产生,最终导致管线疲劳开裂。

据统计,自装置开车以来,仅2#裂解炉因为第二急冷热交换器(SQE)泄漏和引风机电气原因导致的停炉或波动次数为12次,特别是2016年大检修后,2#裂解炉因引风机电气原因导致裂解炉波动3次,因SQE泄漏造成裂解炉停炉1次,这些停炉和波动都会造成裂解炉减温器和其后蒸汽管线温度急剧变化,产生交变热应力。

管道中发生介质反复蒸发浓缩工况部位的温度明显低于其他部位的温度,造成该部位产生较大的热应力。在反复蒸发浓缩工况下,该部位的温度波动较大,产生了较大幅度的热应力波动,形成了热应力疲劳的力学条件。

在焊缝表面几何不连续处,由于应力集中和在该部位产生反复蒸发浓缩工况,造成该部位的应力水平和波动幅度更大,更容易使该部位发生热应力疲劳破坏。

2.4 氯离子应力腐蚀分析

关于奥氏体不锈钢的氯离子应力腐蚀行为的研究较多,机理已经比较明确[10-15]。根据API RP 571[16],氯离子应力腐蚀开裂对所有300系列的不锈钢都十分敏感,因为氯离子会发生浓缩,无最低氯离子含量的限制,传热条件会明显增加开裂的敏感性,干湿或蒸汽和水的交替变换也会加速开裂。

虽然腐蚀产物能谱分析结果未发现S2+、Cl-腐蚀性介质元素存在,但内套和管线断口表面微观上同时存在二次裂纹,是应力腐蚀开裂的特征,而且减温器内套断口存在少量腐蚀坑,可见裂纹扩展的同时存在应力腐蚀作用。

腐蚀产物主要是在裂纹扩展后,在断口表面形成的。腐蚀产物中不含氯等元素,可能的原因:①取样部位裂纹是穿透性的,而氯化物的溶解度很高。蒸汽在运行过程中的持续泄漏,带走了管道中的氯化物。②停车后,管道中的冷凝液带走了氯化物。 ③在裂纹样品机加工过程中,冷却液也可带走腐蚀产物中的氯化物。

腐蚀产物的主要成分为Cr、Ni等不锈钢所含金属元素的氧化物,应为不锈钢受腐蚀以后生成的金属离子水解后形成的,这间接证明氯离子参与了腐蚀过程。类似装置的同类管线也曾出现过在热应力的作用下,304H奥氏体不锈钢发生氯离子应力腐蚀开裂的案例[17-20]。因此,氯离子应力腐蚀开裂存在的风险不能忽视,需引起关注。

综上所述,管线和内套开裂主要是因为热疲劳造成的,裂纹扩展过程中同时有应力腐蚀的作用,减温器雾化效果不良是造成管线和内套热疲劳的主要原因,管线内存在水汽反复蒸发浓缩工况也是导致应力腐蚀的主要原因。

3 建议

(1)严格执行工艺指标操作,稳定减温器后蒸汽管线温度的调节,确保减温器运行过程中雾化良好,杜绝因水、汽混合不均匀致使管道圆周温度分布不均的现象发生,避免内壁局部区域因温度不均匀变化产生交变热应力。

(2)防止在蒸汽温度调节过程中减温器后蒸汽管线内壁出现过饱和状态,发生氯离子反复浓缩的情况。

(3)应避免装置异常状况下的紧急停车,以免管线和水汽介质由于温度的急剧变化而造成以上热应力和应力腐蚀情况的发生。

(4)对于存在氯离子的应力腐蚀开裂环境,尚需进一步对奥氏体不锈钢材料的适用性进行研究、评估和论证,同时根据其它锅炉和裂解炉相同部位蒸汽管线的材质使用情况,采用铬钼钢材质或其他耐氯离子点蚀和应力腐蚀更好的材料,避免蒸汽管道发生氯离子应力腐蚀。

(5)改进设备结构提高焊接质量,降低交变载荷和局部应力,以减缓疲劳和应力腐蚀断裂的敏感性。